刚性接触悬挂铜铝接线端子断裂分析

2012-01-17赵经东

赵经东

(广州市地下铁道总公司运营事业总部,510000,广州∥助理工程师)

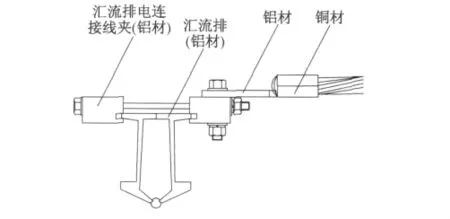

刚性接触悬挂具有结构简单、架设方便、可靠性高以及维护量小的特点,已逐步成为国内城市轨道交通接触悬挂的主要形式。刚性接触悬挂主导回路由隔离开关、上网电缆、汇流排、接触线和锚段关节电连接等组成。因城市轨道交通供电系统低电压、大电流的特点,刚性接触悬挂主导回路除汇流排和连接线夹采用铝材外,其他全部采用导电性能良好的铜材,所以主导回路内各部分之间的电气连接主要依靠铜铝过渡件(见图1)实现载流。

图1 铜铝接线端子示意图

1 铜铝接线端子应用概述

刚性接触悬挂中使用铜铝接线端子的位置主要有:①隔离开关上网电缆端子与汇流排电连接线夹连接处;②非绝缘锚段关节裸铜绞线连接处;③刚柔过渡裸铜绞线连接处。

在这些位置使用铜铝过渡连接主要原因是:当铜接线端子和铝质汇流排直接连接时,这两种金属的接触面在潮湿环境中,在二氧化碳和其他杂质的作用下极易形成电解液,从而形成以铝为负极、铜为正极的原电池,使汇流排产生电偶腐蚀,影响汇流排的使用寿命。另外,由于铜与铝的弹性模量和热膨胀系数相差很大,在经过多次冷热循环,会使接触点产生较大的间隙,增大了铜铝接触面的电阻。若接触电阻增大,运行中就会引起接触面温度升高。高温下腐蚀氧化就会加剧,从而产生恶性循环,使铜铝连接质量进一步恶化,最后导致接触点温度过高甚至会发生熔接、烧毁等事故,严重影响城市轨道交通供电系统的运行安全。

铜铝接线端子在刚性接触悬挂的大量应用虽然解决了汇流排与铜绞线、电缆等设备的连接问题,但是在近几年的运营过程中却发生了多次铜铝接线端子断裂的事件,例如广州地铁1号线杨箕站—体育西路站下行线TL44关节式刚柔过渡电连接铜铝接线端子断裂和非绝缘锚段关节裸铜电连接铜铝接线端子断裂(见图2)。上述两次铜铝接线端子断裂事件虽未影响地铁正常运营,但是却存在重大安全隐患。若未及时发现铜铝接线端子断裂,不仅会使刚性接触悬挂主导回路载流量不够,导致同一供电分区内的电连接线缆发热甚至烧损;而且断裂后的绞线将侵入限界,导致重大弓网事故,影响整个牵引供电系统的安全性。所以,本文针对刚性接触悬挂铜铝过渡件的断裂进行了分析并提出一些改进方法。

图2 广州地铁铜铝接线端子线夹断裂

2 刚性接触悬挂铜铝接线端子断裂分析

针对刚性接触悬挂铜铝接线端子出现的断裂现象,从焊接工艺、材料特性、受力情况和施工工艺四个方面进行分析和探究。

2.1 铜铝接线端子焊接工艺

刚性接触悬挂铜铝接线端子的主要制造工艺为焊接,影响其工作状态的主要因素就是焊接质量。铜铝接线端子一般采用摩擦焊、闪光焊和爆炸焊等方法将铜板与铝板焊接在一起,形成铜铝过渡板。在高温下铝易产生氧化生成氧化铝,氧化铝的熔点较高,在焊接时不易熔化,它滞留在焊缝中就形成所谓的“夹渣”。“夹渣”的存在阻断了两种金属的连接,引起焊接接头强度降低。在运行过程中“夹渣”就是一个裂纹源,在受到外力作用时,引起缺陷扩展,最终导致铜铝过渡面断裂。在焊接过程中铜板与铝板未对正,焊接后形成铜铝过渡面高低不平,这种缺陷实质上是减少了铜铝过渡的截面积,减小了其承载能力,同时在截面变化处形成了应力集中。

2.2 铜铝材料特性

室温状态下铜的线胀系数约为铝的一半(见表1),故铜与铝的焊接接头很容易产生热应力。当这一应力值大于接头强度极限时就发生裂纹。铜铝过渡面产生裂纹,造成接触不良进而使接触电阻增加。铜铝过渡面在外界条件影响下形成氧化铝。尽管氧化铝的氧化层很薄,但是它的电阻值很高。在连接处的接触电阻大大增加,使连接部位容易发热,加剧氧化并使接头的强度降低。由于铜铝材料特性差异大,在焊接交界面中有铜铝金属化合物等脆性化合物生成使接头的强度和塑性都降低,甚至会使交界面产生晶间腐蚀。铜铝电极电位相差较大,也易引起铜铝交界面腐蚀。

表1 铜铝材料特性

2.3 铜铝接线端子受力分析

刚性接触悬挂铜铝接线端子处所受力的大小与引下线缆的材质、截面积和承受的荷载等因素有关。为了表征铜铝接线端子受力情况,如图3所示进行简单受力分析和计算。本文中所讨论铜铝接线端子的引下线缆短且处于比较稳定的运行环境中,故受力分析和计算过程不考虑线缆荷载抛物线计算方法和风负载等环境影响。由此,施加在铜铝接线端子处的线缆自重力载荷

式中:

q——线缆单位长度的质量,kg/m;

g——重力加速度,取9.806 65m/s2;

H——线缆悬挂点至连接端子高度,m。

图3 铜铝接线端子所受的线缆自重力

通过查阅电缆参数表刚性接触悬挂上网电缆所用的150mm2电缆单位长度质量为1.4kg/m,隧道内线缆悬挂点至连接端子平均高度约为3.6m,故根据式(1)得出铜铝接线端子处的线缆自重力载荷为49.4N。通过图4可以计算铜铝交界面处所受力矩

式中:

F——铜铝交界面处所受力矩,N/m;

P——铜铝接线端子处的线缆自重力载荷,N;

L——铜铝接线端子本体线管长度,m;

α——铜铝接线端子本体线管与连接面夹角。

图4 铜铝接线端子所受的线缆自重力矩

通过查阅铜铝接线端子技术规格书,铜铝接线端子本体线管平均长度为0.075m,铜铝接线端子本体线管与连接面夹角规格为0°,30°,45°,故根据式(2)得出表2。

表2 不同夹角时铜铝交界面力矩对比表

引下线缆力矩作用于铜铝焊接面容易造成应力集中,从而造成疲劳破坏。由于铝的机械强度低于铜,因此一般表现为铝首先产生物理断裂。运行过程中,这些开裂与微小表面裂纹就很容易成为应力集中部位或在受到周期作用力时成为疲劳源,在外力作用时裂纹扩展,最终导致线夹断裂。

2.4 铜铝接线端子施工工艺

刚性接触悬挂铜铝接线端子利用压接钳和模具采用冷态压接方式与相应尺寸的绞线连接。这种连接方式的优点是操作工艺简单、成本低,但是在现场施工过程中由于施工人员技能水平不同,会导致铜铝接线端子在压接过程中出现损伤。主要表现为:铜铝接线端子的压接管在施压过程中未扶平,使导线轴线与钢模轴线不重叠,造成施压后弯曲变形导致铜铝交界面产生弯曲应力。

3 刚性接触悬挂铜铝接线端子的改进

3.1 铜铝接线端子连接方式的改进

广州地铁运营线路中刚性接触悬挂铜铝接线端子与汇流排电连接线夹平行连接(见图5),导致线缆重力集中在铜铝接线端子处,经过长期振动和线缆拉扯极易导致铜铝接线端子断裂。所以,选择合适的铜铝接线端子安装角度是解决断裂现象的途径之一。目前市场上铜铝接线端子虽有不同型号(0#、30#、45#),但只是端子与线缆连接处弯曲角度不同,未改善铜铝接线端子受力状况。通过受力分析可知,铜铝接线端子所受最大应力是引下线缆自重力对其产生的弯曲应力。若安装时选择合适位置,使其合力与引下线轴向一致,从而变弯曲应力为轴向拉应力,将会大大减小线缆重力产生的弯矩对铜铝接线端子的危害。刚性接触悬挂铜铝接线端子连接方式的改进,主要是对与铜铝接线端子直接相连的汇流排电连接线夹的优化。汇流排电连接线夹的改进是指在原线夹的两侧新增铝材质的垂直连接耳(见图6)。铜铝接线端子通过垂直耳与线夹连接实现载流功能。铜铝接线端子与汇流排电连接线夹垂直耳连接,使机械强度大的连接螺栓承受引下线缆的重力,避免铜铝过渡处重力集中导致断裂。

图5 现有的铜铝接线端子连接方式

图6 改进后的铜铝接线端子连接方式

3.2 铜铝接线端子本体的改进

刚性接触悬挂铜铝接线端子的改进不仅要考虑改善端子安装的受力情况,还要考虑通过增大铜铝接线端子本身铜铝接触面来防止连接面出现功能退化和断裂情况。铜铝接线端子本体改进的基本思路是在原铜铝接线端子的下部复合一层铝板(见图7)。该层复合的铝板直接与刚性接触悬挂汇流排电连接线夹连接,实现载流功能。铜铝接线端子单面复合铝板,其实质是在受力最大且材质最脆弱的铜铝交界面采取加固措施。在接线端子的制造过程中,可以通过爆炸焊、钎焊或压力焊等焊接方式复合一块截面积与接线端子接触面相同的铝板。铝板与接线端子的铜材和铝材部分有效结合,将异种材质金属连接起来,使其成为整体。铜铝接线端子复合铝板也可有效分散绞线或电缆摆动时施加在铜铝交接面上的扭力。

图7 铜铝接线端子本体改进

4 结语

通过对刚性接触悬挂铜铝接线端子断裂现象进行分析所得到的断裂原因及规律,不但对断裂故障分析有指导意义,而且可以为铜铝接线端子的安装及运行提供参考指导。同时,通过对铜铝接线端子的断裂分析,对改进其生产工艺、提高铜铝焊接的质量及刚性接触悬挂的稳定性都有着重要意义。

[1] 钟相源.变电站铜铝过渡设备线夹断裂分析[D].北京:华北电力大学,2007.

[2] 河北工学院金工教研室.电气工程中铜铝焊接技术[M].北京:机械工业出版社,1978.

[3] 孟广喆,贾安东.焊接结构强度和断裂[M].北京:机械工业出版社,1986.

[4] 刘赐敏.发变电中铜铝连接方式探讨[J].工业技术经济,1997(1):90-91.

[5] 胡文军.覆铜金属电气制品的特殊焊接[J].爆破,1998,15(2):85.