酸性离子液体萃取脱除焦化柴油中碱性氮化物

2012-01-16林赛燕桂建舟孟祥巍张彦佳

林赛燕, 刘 丹*, 王 红, 桂建舟, 孟祥巍, 许 敏, 张彦佳

(1.辽宁石油化工大学化学与材料科学学院,辽宁抚顺113001;2.抚顺师范高等专科学校生化系,辽宁抚顺113006)

近年来,由于废气排放(如NOx)造成的环境污染日益严重,燃料油的脱氮引起越来越多的关注,虽然允许的氮含量没有严格的规定,但为了满足超清洁环保燃料的需求,就迫切要求发展新的方法来大幅降低运输燃料油中的氮含量(低于10μg/g)。焦化柴油为原油二次加工焦化装置的副产物,氧化安定性极差。其影响安定性的组分一般是烯烃和非烃化合物(主要是氮化物)[1]。焦化柴油中氮化物可分为碱性和非碱性两大类,碱性氮化物主要有脂肪胺类、吡啶类、喹啉类和苯胺类;非碱性氮化物主要有吡咯类、吲哚类、咔唑类、吩嗪类、腈类和酰胺类[2]。焦化柴油中有的碱性氮化物具有氧化催化作用,会产生胶质和沉淀,是导致焦化柴油安定性差的根本原因,而且会抑制加氢脱硫工艺[3-4]。焦化柴油中的芳香氮化物很容易吸附在催化剂的表面,使催化剂失活[5]。

目前焦化柴油的精制主要为加氢精制,但焦化柴油中含氮化合物(尤其是碱性氮化物)的存在增加了加氢过程的苛刻度。故对于非加氢精制的方法研究就更为迫切,目前主要有酸碱法、溶剂法、吸附法、络合萃取法、氧化法、微波辐射和微生物脱氮等[6-12]。在其中溶剂法的研究较广泛,因为反应条件较温和,低能耗,而且能够保留油品中的化学结构不受破坏。但常规溶剂精制的收率低,易乳化,用量大且易挥发。离子液体(ILs)作为脱氮剂有许多优点,如化学及热稳定、不易燃、与油品不混溶,而且与含S,N的化合物有很强的亲和力等[13-14]。而低蒸汽压是ILs的一个重要特点,与传统的挥发性有机物(VOCs)相比,离子液体被称为“绿色”溶剂[15]。酸性离子液体可提供H+与碱性氮化物的一对孤对电子络合成盐,从而将碱性氮化物从油品中脱除。故本试验以焦化柴油作为原材料,利用离子液体为主脱氮剂脱除柴油中的碱性氮化物,氮渣很容易通过沉降法从燃料油中脱除。

1 试验部分

1.1 试验原料及主要仪器与试剂

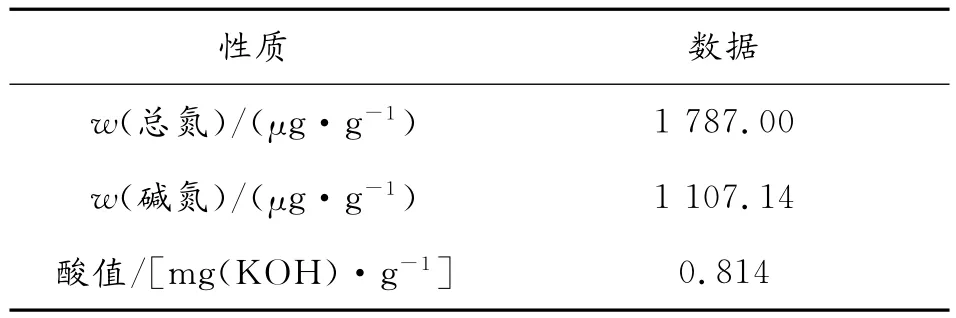

试验所用的焦化柴油由中海油天津化工研究设计院提供,其组成分析结果见表1。

表1 焦化柴油组成分析Table 1 Composition of coking diesel fuel

主要仪器:电子天平,磁力搅拌器,恒温干燥箱。

主要试剂:N-甲基咪唑,1,4-丁烷磺内酯,浓硫酸,硫酸铜,冰乙酸,苯,高氯酸,乙酸酐,以上试剂均为分析纯;水溶性破乳剂。

1.2 试验步骤

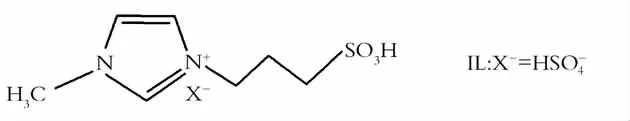

1.2.1 B酸离子液体的制备 离子液体[(CH2)4SO3HMIm]HSO4的制备:将等物质的量的1-甲基-3-(4-磺酸基丁基)咪唑与硫酸混合制备得到离子液体,具体的制备方法参考文献[16]。离子液体的结构式如下:

1.2.2 脱氮剂的制备 脱氮剂的组成为B(X)-L(Y)-Sa(Z),B为主脱氮剂的离子液体,X为离子液体在脱氮剂中的质量分数;Y为路易斯酸L占脱氮剂的质量分数;Z为破乳剂Sa占脱氮剂的质量分数;其他为水。先考察最佳的破乳剂及其质量分数,然后择出最优L酸及其质量分数,最终制成脱氮剂。

1.2.3 焦化柴油脱氮实验 向圆底烧瓶中加入1g脱氮剂与一定量的焦化柴油混合(moil/mD为10~70),并装上回流冷凝装置。用磁力搅拌器将混合物在25~85℃下加热搅拌5~40min,反应结束后静置沉降直至柴油与氮渣能够彻底分离。取精制后柴油样测定脱氮前后柴油的碱氮含量,由式(1)计算脱碱氮率,并将烧杯中的氮渣计量并收集,按式(2)计算原料油损失率。

1.3 测定方法

碱性氮的测定采用中华人民共和国石油化工行业标准SH/T 0162-92,该标准采用高氯酸—冰醋酸非水滴定法。将样品溶于适量的苯—冰醋酸溶液中,用高氯酸—冰醋酸标准溶液滴定样品。酸值测定采用GB/T 264-83。

2 结果与讨论

2.1 脱氮剂的选择

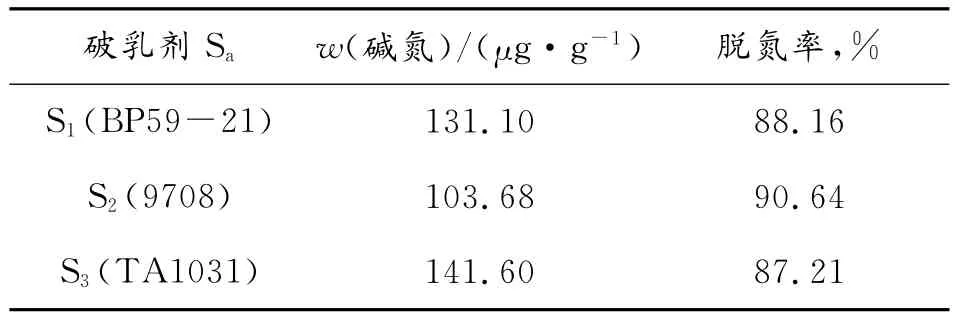

2.1.1 破乳剂及其用量选择 以IL(80%)+CuSO4(1.0%)+Sa(0.5%)+H2O作为脱氮剂,在油剂质量比为25,反应温度为70℃,搅拌反应30 min,沉降2h的条件下,考察了破乳剂的类型对焦化柴油脱氮率的影响,其结果见表2。由表2可知,脱氮效果最好的是破乳剂S2。在相同条件下,破乳剂S2的脱氮率达90.64%,比破乳剂S1和S3高2%~3%。此外破乳剂S2的价格也最低,为此选择破乳剂S2。

表2 不同破乳剂的脱氮效果Table 2 Influence of different demulsifiers on denitrification rate

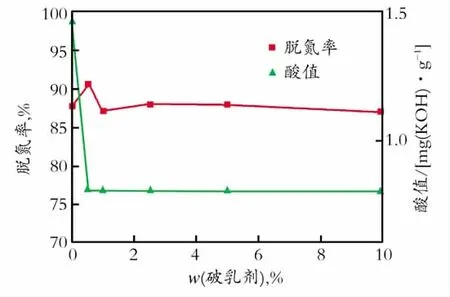

以S2(A)+[IL(80%)+L(1.0%)+H2O(15%)]作为脱氮剂,A为破乳剂占脱氮剂的质量分数。在油剂质量比为25,反应温度为70℃,搅拌反应30min,沉降2h的条件下,考察了破乳剂S2的质量分数对脱碱氮效果和焦化柴油酸度的影响,结果见图1。

Fig.1 Influence of the amount of demulsifier on denitrification rate and acidic value图1 破乳剂的用量对脱氮率和酸值的影响

从图1可知,精制前焦化柴油的酸值为0.814 mg(KOH)/g,在不加破乳剂的情况下,精制后焦化柴油的酸值增加至1.467mg(KOH)/g,表明脱氮剂在焦化柴油中乳化,在静置过程中脱氮剂没有完全沉降下来,故酸值增大。加入破乳剂后精制脱氮,柴油的酸值相较于原料油无明显变化,达到破乳效果。在S2质量分数为0.5%时脱氮率最高,达到90.64%,随着破乳剂量的增加,脱氮率有所下降。破乳剂的量要适宜,如加入太多容易起泡,且价格较昂贵,故适宜的破乳剂S2占脱氮剂的质量分数为0.5%。

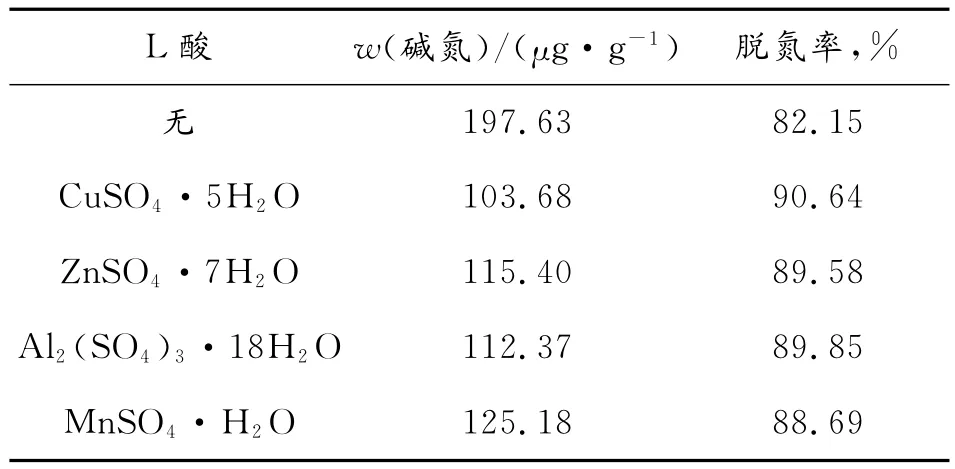

2.1.2 Lewis酸及其质量分数选择 利用脱氮剂IL(80)+L(1.0)+S2(0.5)+H2O,在油剂质量比为25,反应温度为70℃,搅拌反应30min,沉降2h的条件下,考察了L酸的类型对焦化柴油脱氮率的影响,其结果见表3。

表3 不同Lewis酸的脱氮效果Table 3 Influence of different lewis acid on denitrification rate

由表3可知,不加L酸的脱氮率仅为82.15%,但添加各种L酸后均提高了脱氮率,因L酸在不同程度上与离子液体产生了协同效应,促进脱氮工艺的进行。脱氮效果最佳的L酸为CuSO4·5H2O,脱氮率达到90.64%。

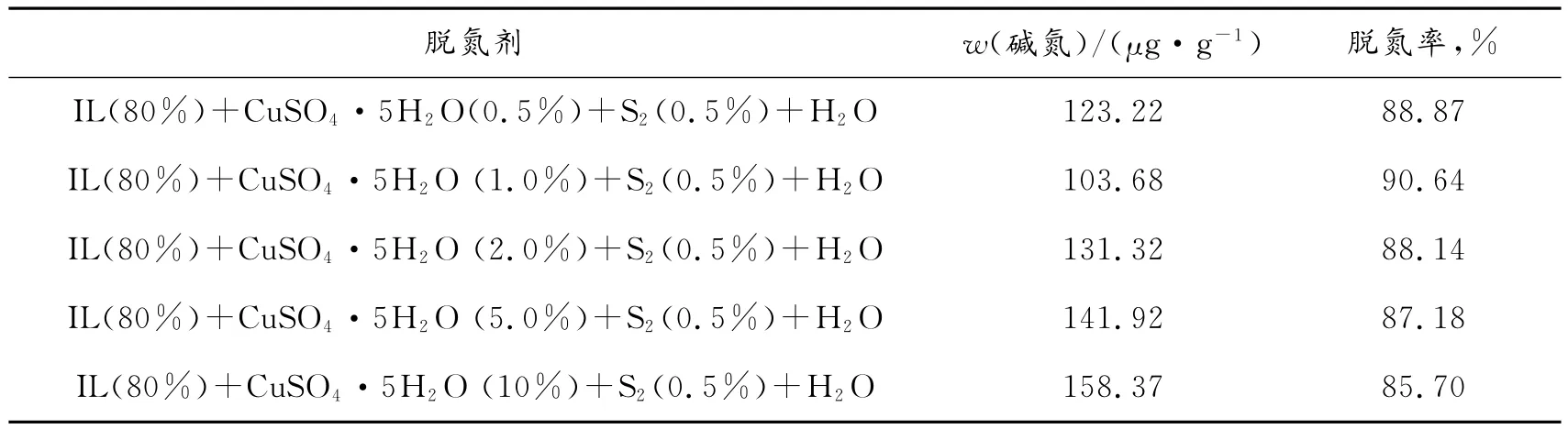

在油剂质量比为25,反应温度为70℃,搅拌反应30min,沉降2h的条件下,考察了L酸的质量分数对焦化柴油脱氮率的影响,其结果见表4。

表4 Lewis酸含量对脱氮率的影响Table 4 Influence of the amount of lewis acid on denitrification rate

由表4可以看出,当L酸质量分数为0.5%时,碱脱除率为88.87%;在L酸质量分数为1.0时,脱氮率提高近2%;随着L酸质量分数的继续增加,脱氮率降低。这是由于增加L酸的质量分数致使主脱氮剂的浓度降低,所以选择L酸的质量分数为1.0%。综合以上讨论,最佳的脱氮剂组成为D,即IL(80%)+CuSO4(1.0%)+S2(0.5%)+H2O。

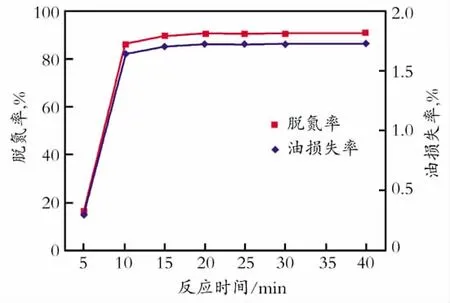

2.2 反应时间的影响

利用脱氮剂D,在油剂质量比为25,反应温度为70℃,沉降2h的条件下,考察了搅拌时间对脱除碱氮的影响,结果见图2。

Fig.2 Influence of reaction time on denitrification rate图2 反应时间对脱氮率的影响

由图2可以看出,碱性氮脱除率随时间的延长而增大。当反应时间为5min时,脱氮率仅为15.75%;当反应时间延长至20min,脱氮率就升至90.35%;再继续延长反应时间对脱氮率的影响不大。结果表明离子液体脱氮反应迅速,较短的反应时间内即可以达到精制的目的。随着反应时间的延长,油损失率也相应的略微增大,为此适宜的反应时间为20min。

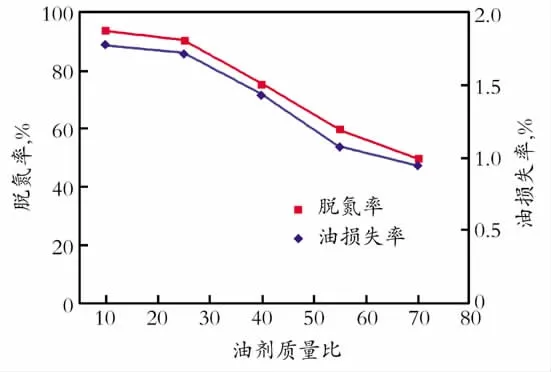

2.3 油剂质量比的影响

利用脱氮剂D,在反应温度为70℃,搅拌反应20min,沉降2h的条件下,考察油剂质量比与焦化柴油脱氮率以及油损失率的关系,结果见图3。

Fig.3 Influence of mass ratio of oil and IL on denitrification rate图3 油剂质量比对脱氮率的影响

由图3可以看出,油剂质量比对碱性氮脱除率的影响很大;随着油剂质量比的不断降低,脱氮率随之升高。当油剂质量比为7 0时,脱氮率为49.90%。而当油剂质量比降低到25时,脱氮率为90.35%。将油剂质量比继续降至10时,脱氮率提高至93.83%,此时的柴油碱氮质量分数低至70 μg/g以下。同时随着油剂质量比的降低,油损失率随之增加。虽然继续降低油剂质量比,碱性氮能进一步被脱除,但考虑到增大脱氮剂的用量会增加营运成本和增大油损失率,故脱除碱氮的适宜油剂质量比为25。

2.4 反应温度的影响

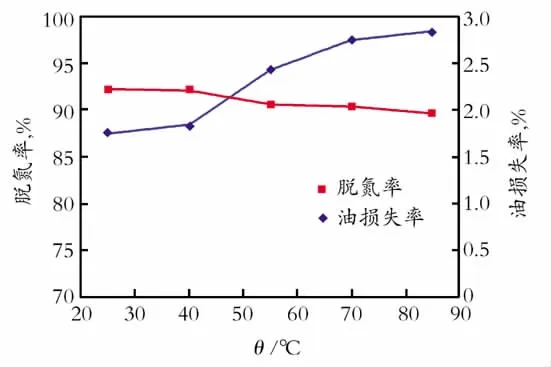

利用脱氮剂D,在油剂质量比为25,搅拌反应20min,沉降2h的条件下,考察反应温度对碱氮脱除率的影响,结果见图4。

从图4可以看出,当温度在25~40℃时,柴油中的碱氮脱除率整体变化不明显,说明在低温时,温度的变化对脱氮剂脱除碱性氮化物能力影响不大;但当温度由40℃增加到85℃时,碱性氮化物脱除率从92.09%下降到89.69%,脱氮效果明显下降。作为主脱氮剂的离子液体是通过络合萃取来脱除柴油中的碱性氮化物;作为B酸的离子液体与碱性氮化物发生络合反应是放热反应,随着温度的升高,不利于反应正向进行。因此,在常温或略高于常温条件下离子液体就能正常发挥作用。随着温度的升高,脱氮率有降低趋势,但油品的损失率却增大,这是由于温度升高时原料油与脱氮剂的互溶度增大,一部分原料油被脱氮剂带走,造成原料油的损失。故合适的反应温度为25℃。

Fig.4 Influence of reaction tempreture on denitrification rate图4 反应温度对脱氮率的影响

2.5 沉降时间的影响

利用脱氮剂D,在油剂质量比为25,反应温度为25℃,搅拌反应20min的条件下,考察不同沉降时间对碱氮脱除率的影响,结果如图5所示。通过沉降过程使分布于柴油中的脱氮剂完全沉降至烧瓶底部,使脱氮率得到提高。延长沉降时间,有利于柴油中残余脱氮剂的沉降。从图5可以看出,沉降时间为0.5~1.5h,碱氮脱除率与油品的损失率随着沉降时间的延长而增加。继续延长沉降时间,脱氮率与油品损失率几乎不变。所以适宜的沉降时间为1.5h,此时脱氮率为92.06%。

Fig.5 Influence of settling time on denitrification rate图5 沉降时间对脱氮率的影响

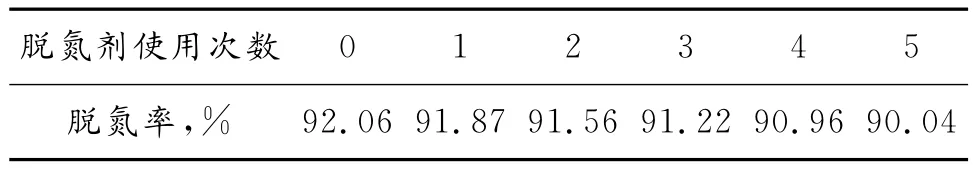

2.6 脱氮剂的再生及重复使用

向使用过的脱氮剂中加入适量的蒸馏水,加热使其溶解后,再滴入适量的氨水,用苯洗涤除去碱性氮化物与残留的焦化柴油,并将水相放入蒸馏瓶中蒸馏除去NH3和水。按脱氮剂的组成比例,加入适量的蒸馏水后得到再生的脱氮剂。将再生的脱氮剂应用于实验,在油剂质量比为25,反应温度为25℃,搅拌反应20min,沉降1.5h的条件下,考察脱氮剂的重复使用性能,结果见表5。由表5可知,新鲜的脱氮剂对焦化柴油的脱除率可以达到9 2.0 6%,再生5次后其脱氮率仍可以达到90.04%。结果表明,此脱氮剂的再生性能较好,可应用于精制脱氮工艺。

表5 脱氮剂的再生对脱氮率的影响Table 5 Influence of recycle of denitrification agent on denitrification rate

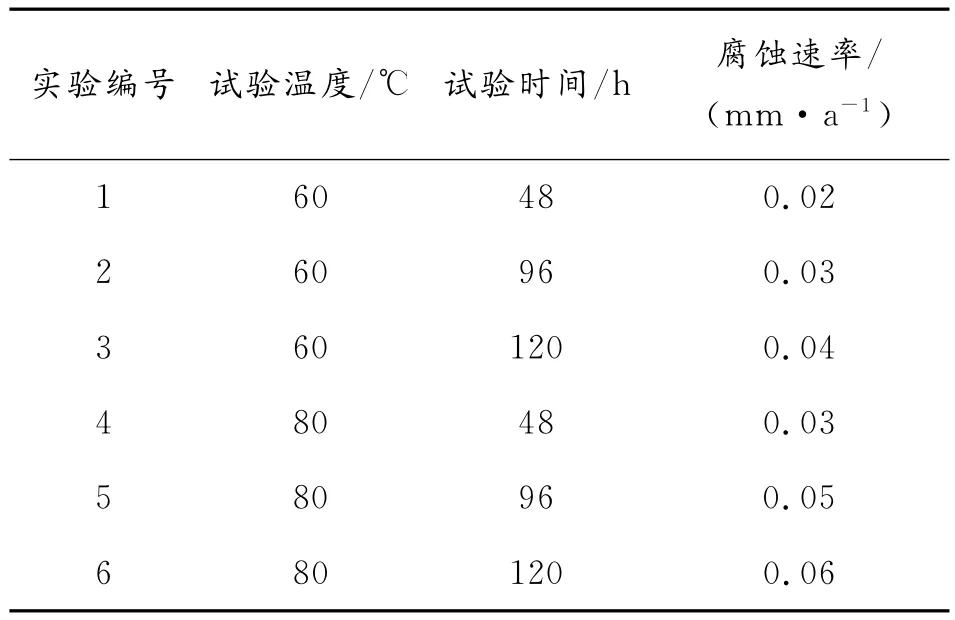

2.7 挂片腐蚀试验

脱氮剂对整个装置的腐蚀情况也是一个不可忽视的问题,对脱氮剂D进行挂片腐蚀实验,记录下腐蚀前后的失重,利用公式V=8.76×(m0-m1)/(ρst),其中V为腐蚀速率(mm/a),m0为挂片的初始质量,m1为清除了腐蚀产物后挂片的质量,ρ为金属材料的密度(g·cm3),s为挂片的总面积,t为腐蚀试验的时间。在各种条件下普通碳钢(A3钢)的腐蚀情况见表6。结果表明,此脱氮剂对普通碳钢的腐蚀性小,在温度为60℃时,腐蚀速率为0.03 mm/a,可有效降低脱氮精制工艺的设备成本。

表6 脱氮剂对钢片的腐蚀情况Table 6 Denitrification agent on the corrosion of steel sheet

[1] 林世雄.石油炼制工程[M].北京:石油工业出版社,1990.

[2] 赵训志,李佳,隋芝宇,等.焦化汽柴油脱氮精制技术研究进展[J].精细石油化工进展,2010,11(3):21-24.

[3] 曹勇,龙小柱,李长久,等.焦化柴油不安定因素考察[J].辽宁化工,2004,33(11):627-629.

[4] Marina Egorova,Roel Prins.Effect of N-containing molecules on the hydrodesulfurisation of dibenzothiophene[J].Fuel chemistry division preprints,2002,47(2):445.

[5] Beltramone A R,Crossley S,Resasco D E,et al.Inhibition of the hydrogenation and hydrodesulfurization reactions by nitrogen compounds over NiMo/Al2O3[J].Catal lett,2008,123:181-185.

[6] 刘发起,吴惠忠.二氧化碳酸性水溶液洗涤脱除碱性氮化合物研究[J].辽宁化工,2002,33(11):485-486.

[7] 许立兴,刘洁,李文深,等.焦化柴油溶剂精制的研究[J].石油炼制与化工,2007,38(6):1-5.

[8] 龙小柱,李长久.反应吸附法改善焦化柴油的安定性[J].炼油技术与工程,2004,34(8):49-51.

[9] 赵启龙,李东胜,李晓鸥.焦化蜡油碱性氮化物的脱除[J].辽宁石油化工大学学报,2010,30(1):19-22.

[10] 井涛,董国红,李东胜,等.焦化柴油氧化法脱碱性氮研究[J].化学工业与工程,2010,27(4):303-307.

[11] 郭文玲,赵杉林,纪绪强,等.微波辐射脱除柴油中碱性氮化物实验研究[J].化工科技,2006,14(2):32-35.

[12] 李珊珊,马挺,李国强,等.燃料油的微生物脱氮[J].微生物学报,2006,46(6):1023-1027.

[13] Zhang S,Zhang Q,Zhang Z C.Extractive desulfurization and denitrogenation of fuels using ionic liquids[J].Ind.Eng.chem.res.,2004,43:614-622.

[14] Eun Soo Huh,Alexey Zazybin,Jelliarko Palgunadi,et al.Zn-containing ionic liquids for the extractive denitrogenation of a model oil:a mechanistic consideration[J].Energy &fuels,2009,23:3032-3038.

[15] Zhao H,Xia S,Ma P J.Use of ionic liquids as‘green’solvents for extractions[J].Journal of chemical technology and biotechnology,2005,80:1089-1096.

[16] 丛晓辉,桂建舟,陈晓梅,等.SO3H-离子液体催化苯酚和叔丁醇选择性烷基化反应[J].石油化工高等学校学报,2005,18(2):1-4.