陕北天然气处理厂甲醇回收系统堵塞原因分析

2012-01-16吕乃欣尹成先惠艳妮

吕乃欣, 高 燕, 尹成先, 惠艳妮, 马 云, 杨 剑

(1.中国石油集团石油管工程技术研究院,陕西西安710065;2.川庆钻探工程有限公司长庆井下技术作业公司,陕西西安710021;3.中国石油长庆油田分公司油气工艺研究院,陕西西安710021;4.西安石油大学化学化工学院,陕西西安710065)

陕北天然气处理厂甲醇回收系统自投运以来,由于处理工艺不完善、来水性质不稳定、预处理药剂不配伍及加药装置频繁故障等原因,导致处理后污水中乳化油、钻井泥浆返排液、黑色悬浮物、二价铁离子含量等严重超标,造成过滤器频繁堵塞、滤芯更换频繁、处理成本大幅度增加、回注水不达标,严重影响和制约了陕北天然气处理厂的正常生产和平稳安全运行。

1 含醇污水预处理方法

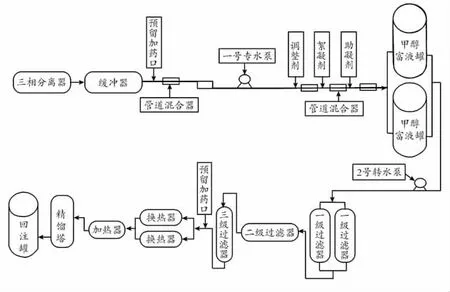

污水预处理是指气田污水从卸车池到甲醇回收塔前,处理净化污水中的凝析油、悬浮杂质、有害物质的一个物理、化学过程。目前陕北天然气处理厂的甲醇回收系统含油含醇污水预处理工艺流程见图1。

如图1所示,从天然气分离出来的含油含醇污水经过三相分离器初步分离后,在缓冲罐中静置,各种预处理药剂通过管道混合器与污水混合后进入甲醇富液罐,两个甲醇富液罐轮流工作(一个富液罐进水沉降时,另一个富液罐沉降出水完毕),富液罐出水通过滤芯直径分别为15μm,10μm和1μm三级过滤装置后进入精馏塔,经过精馏塔处理后的污水,通过给料泵进入回注水罐储存,最后通过回注管线回注地层[1-2]。

Fig.1 Technological process of methanol-reclaiming system图1 甲醇回收系统工艺流程

目前甲醇回收系统存在的问题:由于含油含醇污水组成性质复杂,污水乳化严重,加入的化学药剂效果甚微,絮凝沉降后的污水仍不能完全破乳,污水水质严重超标,导致各级过滤器、精馏塔频繁堵塞。

2 污水水质分析

为了客观有效地分析、评价目前预处理系统的实际运行效果,分别于不同时间段采集各个处理设备进口、出口污水,通过污水水质全分析,为甲醇回收系统污水堵塞原因分析提供基础数据[3-4]。实验结果见表1。

表1 甲醇回收系统污水水质分析结果Table 1 Wastewater quality in methanol-reclaiming system

通过表1中的分析数据可知[5-6]:(1)甲醇回收系统来水为乳白色、不透明液体,说明污水高度乳化,这增加了污水预处理难度;(2)污水水质呈弱酸性,pH为6.5左右,其弱酸性可能是引起管线腐蚀并导致污水中铁离子居高不下的主要原因;(3)污水中含油量很高,这可能是引起甲醇回收系统堵塞的主要原因之一;(4)污水中铁离子含量高,其中Fe2+质量浓度为100~160mg/L,Fe3+质量浓度为15~45mg/L,这可能与管线的严重腐蚀有关,其腐蚀产物可能造成甲醇回收系统堵塞;同时随着流程变化,Fe2+含量逐渐递减,Fe3+含量逐渐升高,这是由于污水中含有的溶解氧和回注系统中存在的氧将Fe2+氧化成Fe3+,氧的存在会加剧腐蚀,其腐蚀产物可能会加重甲醇回收系统堵塞;(5)污水中Ca2+,Mg2+,S含量较低,Ca2+质量浓度为20~ 270mg/L,Mg2+质量浓度为10~30mg/L,S质量浓度为6~18mg/L,未检出Sr2+,Ba2+,C离子,由此判断陕北气田污水结垢的可能性很小,造成无机垢堵塞的可能性不大;(6)污水中COD数值较大,其平均值在13 000mg/L左右,较高的有机物含量也可能是造成甲醇回收系统堵塞的主要原因之一;(7)甲醇回收系统处理后的污水中铁离子、悬浮固体和含油量较预处理前变化不大,说明污水预处理效果较差。

3 显微镜下污水分析

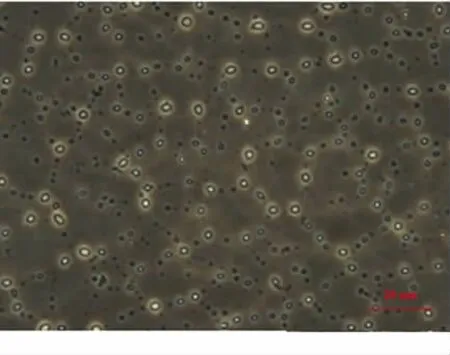

实验采集甲醇回收系统污水在显微镜下观察的照片,观察结果如图2所示。

Fig.2 Wastewater of methanol-reclaiming system examined under microscope图2 甲醇回收系统中污水在显微镜下的情况(×2 000)

由图2显微镜下照片可以看出,甲醇回收系统污水中固体颗粒含量较高,高固相含量可能是造成甲醇回收系统堵塞的原因之一。

4 污水粒度分析

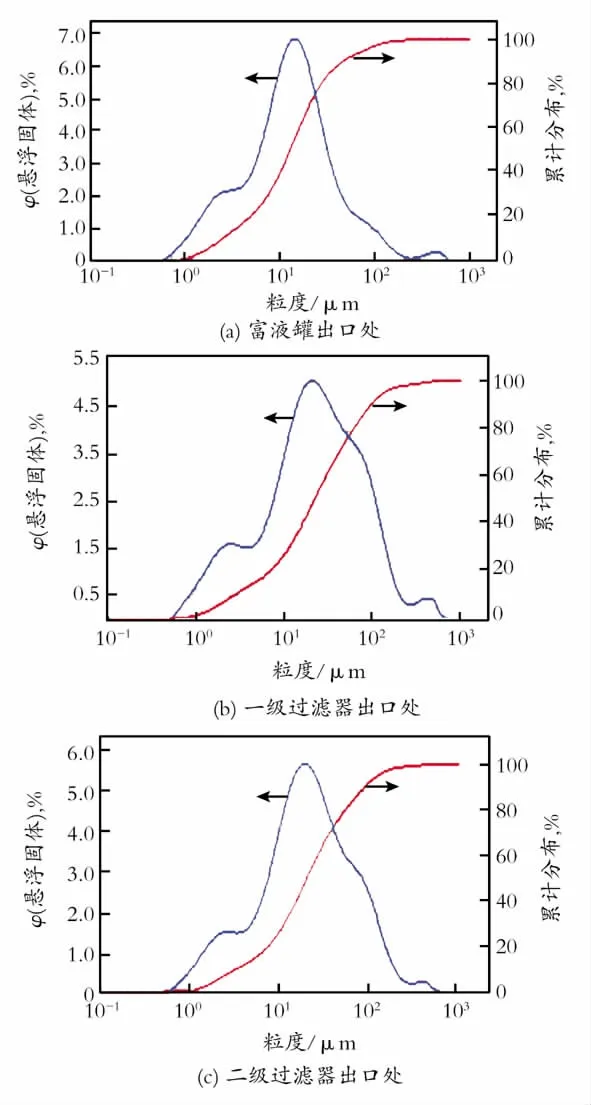

实验分别采集甲醇回收系统富液罐出口、一级过滤器出口、二级过滤器出口处的污水,采用APA2000激光粒度仪测定污水中的粒径,粒径测定结果如图3所示。

Fig.3 Particle size distribution of suspended solid图3 甲醇回收系统污水中悬浮固体的粒径分布

从图3可以看出甲醇回收系统各处理装置污水中的悬浮固体颗粒粒径分布广(1~100μm),其粒径中值为14μm左右,由现场工艺可知:一级、二级、三级过滤器的筛孔孔径分别为:15,10,1μm,该性质的污水通过各级过滤器时,较大的颗粒形成“桥塞”,而较小的颗粒则嵌入“桥塞”中从而造成过滤器的严重堵塞。

5 污水滤过性能分析

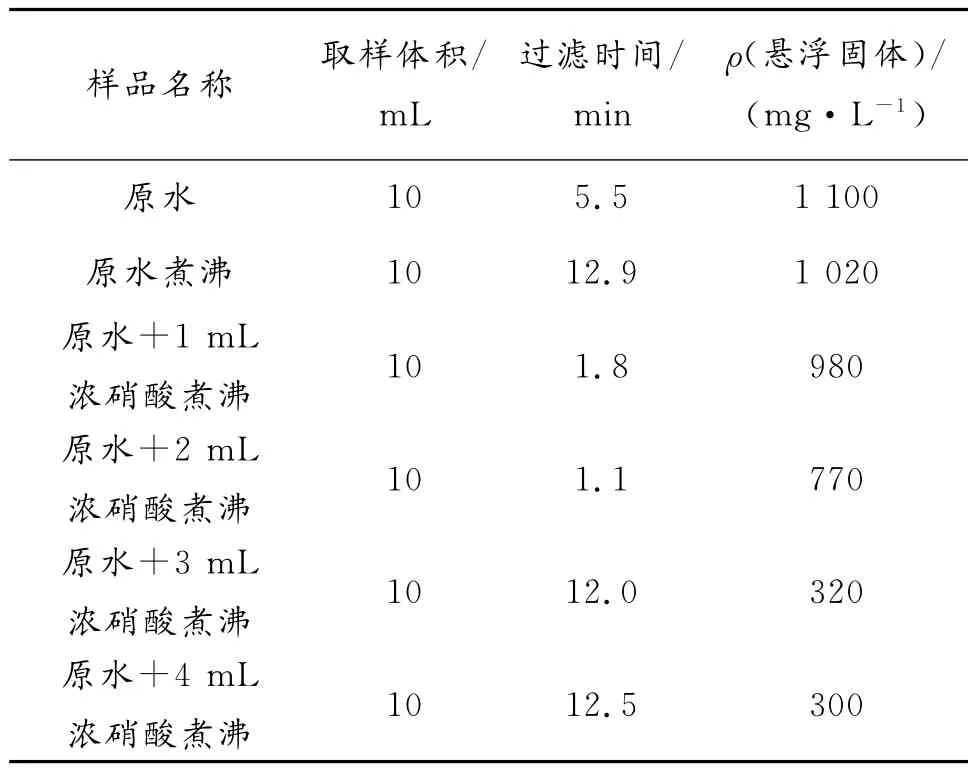

准确移取采集回注罐中污水各500mL,分别加入0,1.0,2.0,3.0,4.0mL浓硝酸,加热煮沸,静置沉降30min后,准确吸取10mL的上清液,分别测定污水的过滤时间和污水中的悬浮固体,评价污水的可注入性。实验结果如表2所示。

由表2可以很明显的看出悬浮固体质量浓度很高(300~1 100mg/L),且随着加入硝酸的量的增加样品过滤时间和含量减少,这是由于加入硝酸后原水稳定性减弱,乳化液稳定性被破坏,油从原水中分离出来,使污水的过滤性增强。当只将原水煮沸而不加硝酸时,原水的过滤时间反而增加,这可能是原水煮沸使乳化液稳定性增强所造成的。

表2 甲醇回收系统污水的酸溶液试验分析结果Table 2 Acid solution experiment of wastewater in methanol-reclaiming system

6 堵塞物组分分析

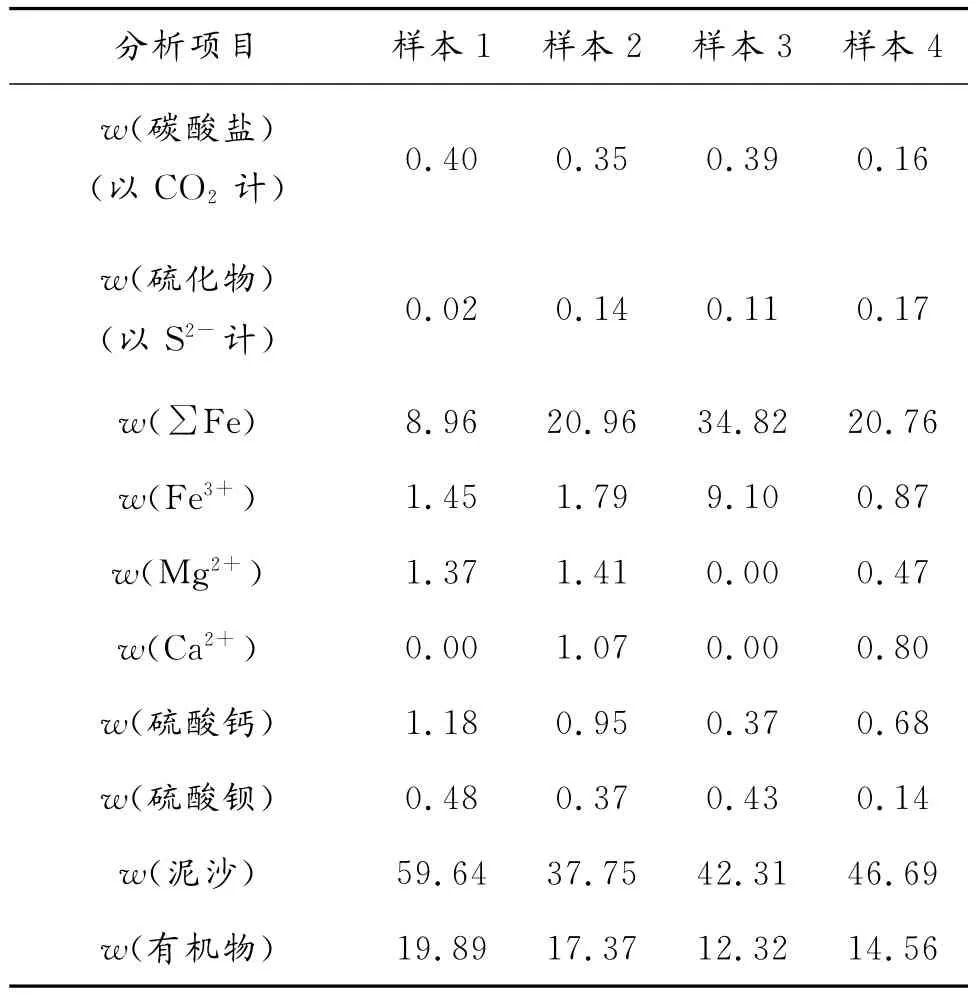

为了进一步分析甲醇回收系统频繁堵塞的原因,采集过滤器滤芯截留物,对其组成进行分析,结果见表3。

表3 过滤器滤芯截留物的组成分析结果Table 3 Constituents of blockage in filter %

由表3可以得出:(1)过滤器滤芯截留物主要以泥砂(37.75%~59.64%)、铁离子(8.96%~34.82%)和有机物(12.32%~19.89%)为主,各类无机垢含量较少或基本没有;这与先前通过污水组成性质分析所得结论基本一致。(2)导致甲醇回收系统频繁堵塞的主要原因是污水预处理效果太差,使原本应该经过混凝沉降除去的固体悬浮颗粒、溶解性有机物和铁离子未能有效去除,一旦进入后续的过滤器、精馏塔,必将导致甲醇回收系统的频繁堵塞[7-8]。

7 主要结论

(1)含油含醇污水组成性质复杂,水中乳化油、有机物、悬浮物和泥沙、腐蚀结垢产物等污染物含量高且变化幅度大,污水高度乳化且不易破乳,这些都大大增加了污水预处理的难度,使处理后的污水不达标且极易造成甲醇回注系统堵塞;

(2)造成甲醇回收系统堵塞的主要物质为泥砂(37.75%~59.64%)、铁离子(8.96%~34.82%)和有机物(12.32%~19.89%);

(3)导致过滤器频繁堵塞的主要原因是污水预处理效果太差,使固体悬浮颗粒、溶解性有机物和铁离子未能有效去除,必将导致过滤器、精馏塔和甲醇回收系统频繁堵塞。

8 结束语

(1)筛选出与此类含油含醇污水性质匹配的破乳剂、混凝剂、助凝剂,提高污水预处理程度,降低污水中固体悬浮颗粒、溶解性有机物和铁离子含量。

(2)对甲醇回收系统预处理工艺进行优化:增加一个污水沉降罐,稳定来水水质;在缓冲罐及一级过滤器中增加除油装置,降低污水中乳化油含量,通过以上措施使其适应目前现场工况。

[1] 刘倩,唐建荣,喻宁.气田水回注处理工艺技术探讨[J].钻采工艺,2006,29(5):17-60.

[2] 蒋建勋,王永清,李海涛,等.注水开发油田水质优化方法研究[J].西南石油学院学报,2003,25(3):27-31.

[3] 汪伟英.注水井解堵增注技术综述[J].钻采工艺,1995,18(4):35-37.

[4] 刘德绪.水处理工程[M].北京:石油工业出版社,2001.

[5] 加内什C·库塔尔,阿卜杜勒·萨塔尔.油田注水开发综合管理[M].王寿平,张正卿,译.北京:石油工业出版社,2000.

[6] 理查斯C.帕托[美].实用水技术[M].北京:石油工业出版社,1992.

[7] Hsi C D.Prudhoe Bay Field,Alaska,waterflood injection water quality and remedial treatment study[J].SPE,20689,1995:181-189.

[8] 刘倩,唐建荣,喻宁.气田水回注处理工艺技术探讨[J].钻采工艺,2006,29(5):17-60.