半精纺苎麻/天丝赛络色纺纱线的开发

2012-01-15闫畅

闫 畅

(德州学院,山东 德州 253023)

天丝具有柔软悬垂、触感独特、飘逸动感、透气透湿、素雅光泽等特点,给人以满足、安全、充满高贵大方的感觉,但是价格昂贵。苎麻具有朴实无华,自然实用的风格,具有吸湿散热快、布身挺爽透气、防静电、抗菌保健、抗紫外线等特点,但是苎麻的弹性较差,所制备的织物容易产生褶皱以及刺痒感,限制了苎麻织物的应用[1-5]。利用半精纺进行散纤维染色纺纱,对苎麻/天丝色纺纱线进行开发,可以充分利用两种纤维的长处,取长补短,研发新型纱线,提高产品在市场上的竞争力。

1 纤维选配

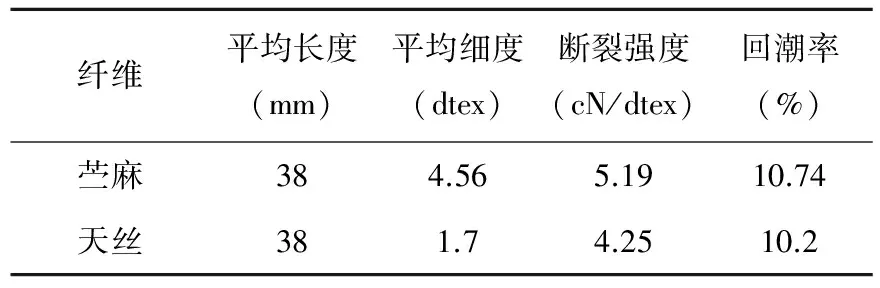

通过对苎麻、天丝两种纤维的性能分析,结合产品的性能要求,对两种纤维原料进行了优选,重点对纤维的长度、细度及力学性能进行优选。在选择纤维的规格时,尽量使两种纤维的长度接近,采用的天丝纤维细度较细,以提高天丝纤维的柔软性,改善其与苎麻之间的抱合力[6]。主要性能指标如表1所示。

表1 纤维的主要性能指标

2 纱线规格 颜色及混纺比的确定

2.1 纱线规格及颜色

线密度20.8 tex×2;颜色为芥黄色。

2.2 原料混纺比例

苎麻纤维的结晶度和取向度都较高,且含胶量又多,利用常用的染棉纤维的染料进行染色,不宜染深,得色量也较少,故须选择一些比较适合于其特性的染料染色。通过研究不同的前处理条件,特别是当处理时间长,作用条件剧烈时,能较好地去除苎麻纤维的含胶量,使之失重率提高,上染性能改善。Tencel纤维具有高结晶度,纤维截面均一,但原纤间结合较弱且没有弹性[7-9],如受机械摩擦,纤维外层会发生断裂,形成长度约1~4 μm的毛茸,特别在湿态情况下,更易产生,严重时还会缠结成棉粒。综合考虑两种纤维的性能,现确定苎麻55%,天丝45%。

3 半精纺色纺工艺流程

散纤维染色 →和毛机(2次)→FA201型梳棉机→FA302型并条机(二道)→EJK211型粗纱机→EJM128型细纱机(赛络纺)→单纱络筒→并纱→倍捻→检验→包装→入库。

4 纺纱工艺设计和技术措施

4.1 纤维预处理及混合

苎麻纤维和天丝纤维性能存在较大差异,如苎麻纤维刚度大,抱合力差;而天丝纤维易产生原纤化。苎麻原料要经过软化处理,具体是用和毛机将纤维开松,然后按一定比例将温水加油剂和防滑剂混合液喷洒于纤维表面,以增加纤维间的抱合力,使其达到纺纱要求。天丝纤维摩擦系数小,纤维间抱合力差,为提高天丝纤维的可纺性和减少静电现象,生产前须对原料进行必要的养生处理,首先原料需提前进入生产车间开包,在生产环境中放置足够的时间;其次应尽可能按照纤维的生产日期投入生产。所以预处理时,对苎麻和天丝在和毛机上进行初步松解,按所纺比例进行混合、除杂,加入适量的油水、防滑剂和抗静电剂,使纤维松散、混合均匀。

4.2 混合工序

4.2.1混合设计

由于不同原料的线密度、强度差异较大,要考虑混料各组分的制成率,一般情况下高档原料配比应高于其混纺比。

4.2.2混前预处理

在混和前,对各组分的纤维,特别是易产生毛粒、色泽差异大的纤维,必须进行预开松[10]。原料采用混和铺层,截取时由上向下垂直截取,喂入和毛机进行开松混和,本工艺经过两次和毛混和。

4.2.3加和毛油

加入适量的油水、防滑剂和抗静电剂,使纤维松散、混合均匀。

4.3 梳理工序

梳理工艺要兼顾梳理质量和降低原料损耗两方面,梳理工艺直接影响到以后各工序半成品中毛粒的含量。 苎麻纤维中杂质较多,梳棉棉网转移困难,容易缠绕锡林,成网易断和烂边,影响棉网质量。天丝纤维易脆断、原纤化。因此梳棉工序适当降低刺辊速度,减少纤维损伤,使纤维顺利转移,减少棉结。锡林和盖板间隔距适当放大,消除纤维充塞现象,提高棉网清晰度;锡林与道夫间隔距适当偏小,有利于道夫对锡林上的纤维进行梳理,并顺利凝聚转移;锡林与刺辊间隔距适当偏大,以减少纤维损伤和短绒;选用低盖板速度和平除尘刀中角度;采用专纺针布加工苎麻纤维和天丝纤维混合原料,以解决梳理度不够和转移难的问题,从而使纤维得到充分梳理,减少生条和成纱棉结;适当减小锡林与大漏底隔距,减小大漏底的包围弧长度,这样能解决大漏底吸花问题;通过降低棉网张力、牵伸倍数和生条定量,可解决纤维转移困难、棉网易出现飘头、落网现象,有利于改善生条条干水平。因此,生产中采用“低速度、轻定量、中隔距、小张力牵伸”的工艺原则。其工艺参数为:生条定量18.5 g/5m,锡林速度328 rpm,盖板速度178 mm/min,锡林与刺辊隔距0.23 mm,给棉板与刺辊隔距0.25 mm,锡林与盖板隔距为0.28、0.25、0.25、0.28、0.20 mm,锡林与道夫隔距0.15 mm,生产中生条萨氏条干控制在15.2%以下,棉结为2.5粒/g。

4.4 并条工序

4.4.1生条中纤维弯钩较多,结构混乱,必须经过两道并合牵伸,以提高纤维伸直平行度、整齐度和降低重量不匀率。为降低条干不匀率,采用顺牵伸的工艺原则。头并后区牵伸倍数偏小掌握,牵伸区中大部分前弯钩纤维的移距偏差就减小,能明显减小棉结[11]。二并的条子中大部分是后弯钩,后区牵伸倍数适当偏小,能降低粗节和变异系数。

4.4.2车速适当降低,可避免缠绕罗拉和胶辊,使生产顺利进行,减少纱疵。胶辊表面要进行抗绕涂料处理,增加胶辊抗静电能力。同时缩小导条板开档距离,防止棉网边缘破裂造成缠绕。

4.4.3天丝纤维摩擦系数小,在牵伸中牵伸力增大,因此罗拉隔距应加大,定量适当偏轻掌握,通道要求光洁和采用防缠防绕措施。

4.4.4并条采用低速度、重加压、中定量、大隔距的工艺原则。由于生条中纤维伸直平行度差,存在大量弯钩纤维,故头并采用8根并合,二并条子中纤维排列较整齐,结构良好,采用6根并合。并合根数适当减少,牵伸倍数减小[12],条子不易发烂发毛,牵伸附加不匀降低,有利于提高成纱质量。

4.4.5适当增大压力,能保证足够的握持力和牵伸力,确保纤维在牵伸中运动稳定,提高条干水平。采用弹簧摇架加压,以加强对纤维运动的控制。车间相对湿度要控制在75%左右。

4.4.6采用口径偏小的喇叭口,收缩须条宽度,增加纤维间的抱合力,有利于后道工序对纤维运动的有效控制,改善条干水平。

4.5 粗纱工序

粗纱采用轻定量,适当减小粗纱卷绕直径,以减小粗纱退绕时的拖动张力,减少意外伸长;粗纱定量适当降低,可减小细纱机总牵伸倍数,有助于减小纤维在牵伸运动中的移距偏差,可改善纱条光洁度和提高条干水平;粗纱回潮率适当偏大,使粗纱中纤维在纺纱过程中刚度减弱,减少纺纱过程中纤维相互排斥和静电干扰现象;粗纱中纤维的抗扭和抗弯刚度对成纱质量有重要影响,因此粗纱要保持良好的结构,并提高粗纱内在质量,有利于细纱牵伸和摩擦力界的稳定;粗纱车间温度控制在20℃±3℃,相对湿度控制在65%±3%,可减少静电产生。因此,生产中遵循“重加压、低速度、大隔距、小张力、中捻度、轻定量”的工艺原则。

4.6 赛络纺工艺设计

4.6.1设计要点

细纱应达到一定质量标准,这取决于很多因素,如工艺设计、设备状态、半制品质量等。而工艺方面主要取决于牵伸和加捻工艺的合理设计,使纤维在牵伸过程中运动正常,加捻卷绕过程中张力适中、少断头。为提高成纱质量,改善条干,减少纱疵,细纱工序采用“大的前区和后区罗拉隔距、小的后区牵伸倍数、小钳口隔距”的工艺原则。同时,采用低速度、重加压的措施,为减少成纱细节,采用小间距的纱条喇叭口。另外,车间采用局部加湿的措施,使生产该品种的相对湿度控制在65%左右,以减少因静电现象造成的缠绕罗拉、胶辊现象[13]。在专件器材方面采用镀氟钢领、钢丝圈等。

4.6.2工艺参数设计

总牵伸倍数:在保证和提高产品质量的前提下,提高细纱机的牵伸倍数,可获得较大的经济效益。目前牵伸倍数在30~50倍。总牵伸倍数过高,产品质量将恶化。本工艺设计牵伸倍数根据所用粗纱而具体分析。

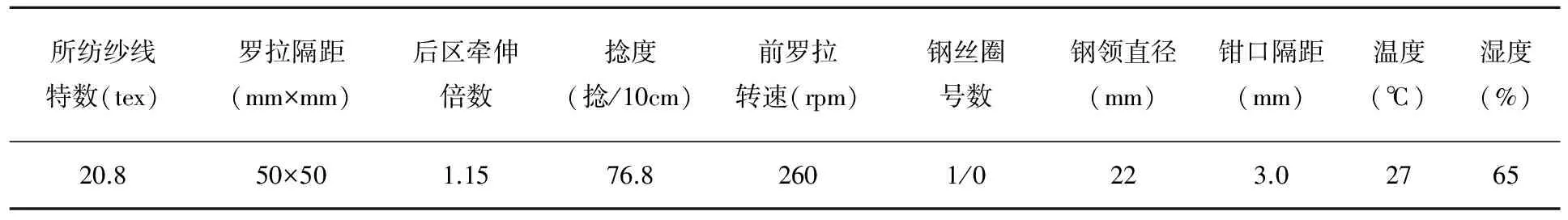

加捻卷绕工艺:在选择细纱捻系数时,须根据成品对细纱品质的要求,综合考虑、全面分析,同时细纱因用途不同,其捻系数也应有所不同,本工艺所纺20.8 tex×2半精纺苎麻/天丝色纺纱线一般做针织衬衫用,故捻系数选为350。锭速一般在10000~15000 rpm,但半精纺纺纱由于混纺原料杂,本工艺锭速设计为10000 rpm,所纺纱线线密度为20.8 tex,钢丝圈号数选1/0,其主要工艺参数见表2。

4.7 络筒工序

络筒工序从减磨保伸入手,工艺原则为“轻张力、低速度、小伸长、保弹性、减磨损”,适当降低络纱速度和络纱张力,以保持原纱的物理机械性能,减少断头、伸长、发毛、再生毛羽和再生千米棉结的产生。络纱速度为900~1000 m/min,张力为9~10档,卷绕密度0.425 g/cm3。

表2 细纱机主要工艺参数

4.8 并纱与倍捻

4.8.1并纱

并纱是捻线的准备工序,经过并纱,可以保证单纱股数,均衡各单纱张力,减少股线捻不匀,提高股线强力,改善外观。本工艺是将两根20.8 tex的单纱并合成股线。

4.8.2倍捻

倍捻是指锭子(杆)每一个回转能在纱线上加上两个捻回。加捻效率比传统的捻线设备成倍提高,卷装容量增大,万米无接头,加捻质量大幅提高。

4.9 成纱质量指标

纱线成纱质量指标如表3所示。

表3 成纱质量指标

5 结束语

采用半精纺与赛络纺技术相结合的纺纱工艺,并利用散纤维染色,纺制的苎麻/天丝色纺纱线,纱号细、条干均匀、表面光洁,其织物毛羽少、手感柔软、耐磨、透气性能好,而且采用苎麻,主题休闲时尚。半精纺苎麻/天丝色纺纱线织成的织物自然舒适,作为一种时尚,符合国际潮流,将会吸引众多客户的青睐,获得更大的经济效益,市场前景十分广阔。

参考文献:

[1] 杨荔.苎麻纤维的特性[J].纤维标准与检验,1996,(7):25—27.

[2] 雷红辉.利用苎麻特性开发新产品[J].四川丝绸,1995,(2):65—68.

[3] 董家瑞.Tencel纤维及产品近期动向[J].纺织信息周刊,2000,(43):24—26.

[4] 税永红,黄鹤,周宇,等.Tencel纤维与棉混纺纱的开发[J].纺织科技进展,2009,(4):31—32.

[5] 周群娣,邹小祥.Tencel纤维性能与纺纱措施[J].棉纺织技术,2012,(1):3—7.

[6] 罗纪华,马艺华,黄海珍.天丝苎麻织物风格与服用性能研究[J].中国麻业,2004,(4):12—13.

[7] 罗小芹,尹贺平.Tencel/苎麻混纺纱的研制[J].山东纺织科技,2010,51(3):9—11.

[8] 成建林,吴世华,章友鹤.半精纺纱线生产工艺特点[J].现代纺织技术,2007,(2):156—157.

[9] 刘军.半精纺工艺及其应用现状[J].毛纺科技,2009,(5):70—72.

[10] 赵会堂,张利,贾效波.半精纺纺纱工艺及产品开发[J].毛纺科技,2008,(7):231—235.

[11] 章友鹤.色纺纱与半精纺纱的工艺特点及生产要点[J].纺织导报,2011,(1):10—15.

[12] 李泽,王友新,方宣平,等.赛络纺纱及其产品研究[J].毛纺科技,1985,(4):46—48.

[13] 毛雷,邢明杰,窦玉坤.赛络纺纱的成纱机理及应用研究[J].现代纺织技术,2006,(3):70—71.