静电纺丝法制备纳米纤维的探讨

2012-01-15朱春良

朱春良

(嘉兴出入境检验检疫局,浙江 嘉兴 314001)

纳米纤维由于其极大的比表面积和表面积/体积比所表现出的特殊性能,日益引起科学家们的重视,是目前国内外开发的热点。纳米纤维的制备技术有电纺丝、海岛形双组分复合纺丝、催化挤出聚合、分子喷丝板纺丝等,其中电纺丝技术是一种高效低耗的纳米纤维制备方法,近年,开发和完善电纺丝技术已成为研究热点,具有较大的发展前景[1]。

1 纳米纤维的制备技术

根据制备方法的不同,可将纳米纤维的制备技术分为两种:一种是用分子技术制备无机纳米纤维,如碳纳米管纤维的制备,以及在此基础上发展起来的运用金属、半导体、合金等材料制备纳米纤维;另一种是用纺丝、直接聚合等方法制备有机纳米纤维,其直径一般在10~1000 nm之间。

1.1 分子技术制备无机纳米纤维

科学界称为“超级纤维”的碳纳米管自1991年被Lijima在高分辨透射电镜下发现以来,以它特有的力学、电学和化学性质以及独特的一维管状分子结构和在未来高科技领域中所具有的潜在应用价值,迅速成为化学、物理及材料科学等领域的研究热点。碳纳米管的外径在1~50 nm,长度一般从几微米到几百微米,管壁分为单层和多层。

其制备方法主要有:电弧法、催化法、微孔模板法、等离子体法、激光法、电解合成法等。其中较为成熟的技术是石墨电弧放电法和碳氢化合物催化分解法。石墨电弧放电法实际为传统的生产富勒烯的方法。另外,高质、高效、连续大批量工业化生产碳纳米管的研究也在积极地进行中:我国科学院物理研究所谢思深等人开创了制备碳纳米管的新方法,管径为20 nm、管间距为100 nm、高纯度、高密度且管径一致分布的碳纳米管列阵。清华大学朱宏伟等人使用立式浮动催化裂解法以正乙烷为碳源实现了单层碳纳米管的低成本大批量连续制备。碳纳米管的发现还为其它一维纳米线的制备提供了一条可行的途径。利用碳纳米管的填充、包覆和空间限制反应可合成其它一维纳米结构的材料,如以碳纳米管为模板合成多种碳化物和氮化物的纳米丝和纳米棒。

1.2 有机纳米纤维的制备方法

1.2.1海岛型双组分纺丝技术制备纳米纤维

海岛双组分复合纺丝法是一种生产超细纤维的方法,该方法使用两种溶解性不同的原料,将海组分原料与岛纤维原料加热熔融纺丝,从喷射板挤出形成一根纤维(通常直径约20 μm)纤集束的纤维为并列型和皮芯型。纺丝后纤维截面为海组分的皮层包围岛组份的芯层的海岛型结构,溶解除去海组分就可得到仅为岛组分的超细纤维。该方法制得连续纤维直径在100 nm左右,且纤维各方向不同部分截面形状相同。

对于金属纳米级微纤增强复合材料,Krenchel曾提出一个估算抗张模量的方程:

E=ηeηfEf+(1-Vf)Em

式中Ef和Em分别表示分散相(增强填料)和连续的模量,Vf为填料的体积分数,而ηf和ηe分别为和填料取向度和长度有关的系数。增强用填料的长径比越大,复合材料的力学性能越佳。这又为纳米级金属微纤的应用提供了理论依据。

1.2.2催化挤出聚合纳米纤维

1999年,日本东京大学的Kageyama等人在Science杂志上发表了通过在聚合过程中直接制备聚乙烯(PE)纳米纤维的文章,其工艺类似于结晶型纤维素的生物合成,是在蜂窝结构的硅石纤维状孔内使用茂金属(MAO)催化剂挤出聚合PE分子链。这一方法制备纳米纤维成本低且所得纤维直径小,并指出了蜂窝状结构作为挤出聚合装置生产纳米纤维材料的潜在价值。

这一方法的产生,对分子自组装制备纳米纤维带来了新的思路。所谓分子自组装,是在平衡条件下分子间通过非共价相互作用自发组合形成的一类结构明确、稳定、具有某种特定功能或性能的分子聚集体或超分子结构。这种自发的分子组装很难控制纤维的生长方向,而通过对自组装的模型化,并配以优化的技术,可望得到具有一致取向度的纳米纤维。

1.2.3分子喷丝板纺丝法

分子喷丝板纺丝是在大环构型分子发展的基础上,采用理论、试验和计算机等手段来研究用于纺制纤维的薄膜。设计的薄膜由汉盘状物构成的柱形有机分子结构组成。盘状物在膜上以设计的位置定位并在磁场中可以自由旋转,聚合物分子在膜内盘状物中排列成细丝,并从膜底部将纤维释放出来。分子喷丝板的应用使聚合与挤压为一个工序,从而使目前需要二三层高的纺丝设备缩小到一间屋的空间。使用这一技术可以精确定制所需结构和性能的纤维及纺制超细纤维。纺丝需要的能量大大减少,并可省去牵伸工艺。不同聚合物纺丝开车和转产时间可以明显缩短。从而大大减少废物产生。总之,聚合物纺丝设备可以集成为一个很小的设备。这一技术的开发将给纺丝行业带来一场革命[2]。

但是以上几种制备纳米纤维的方法还存在许多不足:

(1)碳纳米管制备技术制备纳米纤维在纺制过程中较多采用一些原有的工艺,难以制得高纯度、高密度且管径一致的碳纳米管列阵。而高质、高效、连续大批量工业化生产碳纳米管的方法也还只在研究阶段。

(2)海岛型双组分纺丝技术制备纳米纤维中制备“成型腔”需采用湿法纺丝,而湿法纺丝中所用的溶剂多为对环境有害的物质。另外,对于如何有效环保地溶解“成型腔”,目前还没有合适的工艺与技术。

(3)催化挤出聚合纳米纤维纺丝法制备纳米纤维,这种自发地分子组装很难控制纤维的生长方向,难以自发地形成结构明确、稳定、具有某种特定功能或性能的分子聚集体或超分子结构。

(4)分子喷丝板纺丝法制备纳米纤维采用理论、试验和计算机等手段来研究用于纺制纤维的薄膜。该工艺还不够成熟,离产业化还有很大一段距离。

2 静电纺丝技术

2.1 静电纺丝基本原理及发展现状

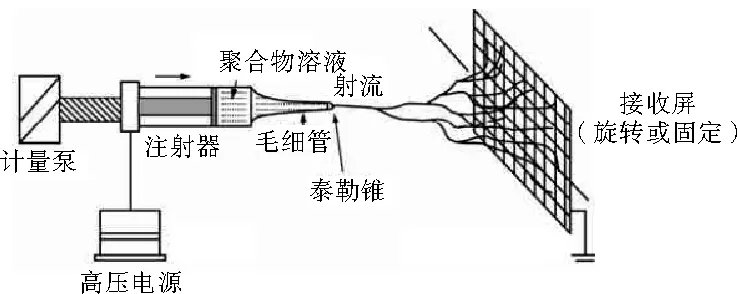

图1 静电纺丝装置示意图

如图1所示,在静电纺丝工艺过程中,将聚合物熔体或溶液加上几千至几万伏的高压静电,从而在毛细管和接地的接收装置间产生一个强大的电场力。当电场力施加于液体的表面时,表面产生电流[3]。相同电荷相斥导致了电场力与液体的表面张力的方向相反。这样,当电场力施加于液体的表面时,将产生一个向外的力,对于一个半球形状的液滴,这个向外的力就与表面张力的方向相反。如果电场力的大小等于高分子溶液或熔体的表面张力时,带电的液滴就悬挂在毛细管的末端并处在平衡状态。随着电场力的增大,在毛细管末端呈半球状的液滴在电场力的作用下将被拉伸成圆锥状,这就是Taylor 锥[4]。当电场力超过一个临界值后,排斥的电场力将克服液滴的表面张力形成射流,而在静电纺丝过程中,液滴通常具有一定的静电压并处于一个电场当中,因此,当射流从毛细管末端向接收装置运动的时候,都会出现加速现象,这也导致了射流在电场中的拉伸,最终在接收装置上形成非织造状的纳米纤维。

静电纺丝的思路60年前就产生了。然而对静电纺丝的大量实验工作和深入的理论研究,却是近10年中随纳米纤维的开发才完成的。当前,静电纺丝已经成为纳米纤维的主要制备方法之一。对静电纺丝的研究较深入而且涉及到很多方面, Fong H.等研究了静电纺纳米纤维的形成,详细分析射流的过程变化;Bunyan N. 等研究了在牵伸过程中纳米纤维的形态、取向及沉积的变化,重新设计工艺来控制纳米纤维在接受装置上的沉积,具体工艺是通过对射流路径、接受装置的设计和熔体性质的控制来实现的;Jun Z. 等研究了静电纺丝中表面张力,溶液粘度,溶液传导率,聚合物玻璃态转变温度对纤维形状尺寸的影响,发现其中溶液粘度的影响最大;Greiner A. 详细分析了影响静电纺丝制造出的纳米纤维的外形的几乎所有的参数[5]。

目前,国内只有中国纺织科学研究院张锡伟等人采用过静电纺丝法,纺制纳米纤维聚丙烯腈纤维毡。聚丙烯腈纤维是制备碳纤维的主要原料,将纳米级聚丙烯腈纤维毡经过预氧化及氧化加工后可制成纳米级碳纤维毡,碳纤维越细,碳纤维复合材料的粘合性能就越好。采用高分子溶液,电压 30~60 kV,喷头孔径0.6~0.8 mm,接收距离 15~25 cm,纺出的纤维直径在 200~500 nm之间。

2.2 静电纺丝技术存在的问题及解决方法

目前静电纺丝法纺制纳米纤维虽然前景广阔但还只局限在实验室,未能真正实现产业化,其中还有不少问题存在。

2.2.1制得高质量纤维的方法

用电纺制备纳米纤维的影响因素很多,这些影响因素主要是一些过程参数,如溶液性质,包括粘度、弹性、电导率和表面张力;控制变量,如毛细管中的静压、毛细管口的电势和毛细管口与收集器之间的距离;周围环境参数,如溶液温度、电纺环境中空气的湿度和速度[6]。

聚合物通过电纺制成纳米纤维的理想目标是: ①纤维的直径稳定且可以控制; ②纤维表面无缺陷或缺陷可以控制; ③连续单根纤维可以控制。同电纺有关的最重要的参数是纤维的直径。

现有的研究结果表明,在静电纺丝过程中,影响纤维性能的主要工艺参数有:聚合物溶液浓度、纺丝电压、固化距离(喷嘴到接丝装置距离) 、溶剂挥发性和挤出速度等[7]。

2.2.2制得取向度好的纳米纤维的方法

采用电纺技术制得的纳米纤维,大多数纤维均是以非织造织物形式得到,其用途范围相对较小,仅能用于过滤、移植涂膜和创伤修复等。且对于电纺纳米纤维,获得单根纳米纤维或单轴纤维束十分艰难。这是因为聚合物射流的飞行轨迹是十分复杂的三维“抖动或鞭动”,这种鞭动是由弯曲不稳定引起的,而不是在直线路径处产生的。

目前,下述几种方法可制得能取向的电纺纳米纤维[8]:

(1)高速旋转的收集筒:如果旋转圆筒表面的线速度与射流沉积时溶剂的挥发速度匹配,纤维以圆周的方式紧紧地附着在圆筒表面上,导致部分取向。从而得到取向电纺纳米纤维。该速度叫做排列取向速度。

(2)辅助电极/ 电场:用辅助电场使沉积纤维在圆周上充分取向,可以改善纤维的取向排列;或将一个旋转的带电轴置于两个带电平面间,但直径较大的超细电纺纤维可以在收集管的经轴上取向,直径小的纤维仍是无规取向。

(3)铁饼型收集轮:将纳米纤维置于接地的锥形绕线筒上,电场主要集中在绕线筒边缘,目的在于吸引几乎所有的初纺纳米纤维,并连续卷绕于筒的边缘。

(4)收集框:将矩形的框架置于纺丝射流下方,不同材料的框架得到不同排列的纤维,铝框架所收纤维的排列比木质框架所收集纤维的排列好。

(5)附加电场收集器:在常规的收集器上凿开一个槽,在附加电场的作用下,纳米纤维横跨槽的两边形成平行取向排列。可以很方便地将制得的纳米纤维转移到其他基底上以作它用。在槽的两个极板间,纳米纤维的取向度很高,而在极板上纳米纤维的取向与标准电纺一样[9]。

2.2.3对电纺技术的设想

电纺技术制备纳米纤维具有极大的应用前景,但还有一个很大的瓶颈制约着电纺技术的发展,那就是制备较高取向度的纤维并使之实现产业化。

高速旋转的收集筒等制备高取向度纤维效果并不是很理想,离产业化也有一定的距离。所以我们假想采用气流来收集纤维流并与转杯纺机相连,从而实现制备纤维与纺制纱线实现一体化。

根据射流单一细化理论,假设纤维到达接收器时溶剂已挥发完全,根据质量守恒定律,可以通过下列公式来估算纤维到达接收器时的速度[11]:

V=ω/10pπr2t

(1)

式中:V——纤维落在接收器上的速度;ω——接收器纤维的质量;p——纤维密度;r——纤维半径;t——时间。

固定静电纺丝工艺参数为:高压电场电压为20 kV,喷射孔径为0.9 mm,接收距离为11 cm,对质量分数为28%的丝素蛋白水溶液进行静电纺丝实验。结果测得接收器上纤维的质量为0.2247 g,纤维半径平均值为6.3×10-5cm,时间为30 min。取纤维的密度为1.32 g/cm3(即蚕丝的密度)。则根据公式(1)可算得纤维到达接收器的速度为4550 m/min。

现在一般转杯纺纺纱机转杯转速为30000~75000 rpm,引纱速度为300 m/min。所以我们在射流下方纱线形成的位置加一斜向上的气流,一方面使纤维射流减速,另一方面输送气流。当纤维流的速度达到所需要的速度位置时,可设置一个喇叭口的收集器,以增大纤维流的密度并为进入下道纺纱工序作准备。然后纤维束流可以输送进入转杯进行纺纱。

3 结束语

纳米纤维、静电纺丝都是一些新事物,具有广阔的发展前景。可以用于组织工程、人造器官、药物传递和创伤修复等。另外,对植物施用杀虫剂是纳米纤维可能大规模应用的又一个领域。但当前的静电纺丝技术还不成熟,有待于深入地研究,以制得高质量的纤维并能使纳米纤维的制备实现产业化。

参考文献:

[1] 王永芝,杨清彪, 杜建时,等.电纺丝技术——一种高效低耗的纳米纤维制备方法[J].化工新型材料,2005,33(6):21—24.

[2] 王新威,胡祖明,潘婉莲,等.纳米纤维的制备技术[J].材料导报,2003,17(9):21—23,26:

[3] 吴桂林.静电纺丝制备取向纳米纤维的研究进展[J].山东纺织科技,2010,51(4):48—50.

[4] 钟智丽,王训该.纳米纤维的应用前景[J].纺织学报,2006,27(1):110.

[5] Richard G Mansfield. Combining Nonwovens by Lamination andOther Methods[J]. Textile World,2003,153(1):22—25.

[6] 师奇松,于建香,顾克壮,等.静电纺丝技术及其应用[J].化学世界,2005,46(5):313—316.

[7] 覃小红,王善元.静电纺丝纳米纤维的工艺原理、现状及应用前景[J].高科技纤维与应用,2004,29(2):28—32.

[8] 马晓军.静电纺丝制备纳米级纤维的研究[J].纤维复合材料,2005,(2):16—18.

[9] 安林红,王跃. 纳米纤维技术的开发及应用[J]. 当代石油石化,2002,10(1):41—45.

[10] 尹桂波,张幼珠.电子纺丝及其制备的纳米纤维的应用[J].合成纤维,2004,33(1):13—15.

[11] 赵敏,潘福奎.静电纺丝法浅析[J].山东纺织科技,2010,51(6):47—50.