一种新型微流动混合圆通道装置的制作、数值模拟和初步应用

2012-01-10董广新蒋稼欢

董广新,蒋稼欢

(重庆大学生物工程学院,重庆 400044)

一种新型微流动混合圆通道装置的制作、数值模拟和初步应用

董广新,蒋稼欢

(重庆大学生物工程学院,重庆 400044)

微混合通道是微流控芯片实现功能的重要结构。微丝模塑法制作的微流动混合圆通道,具有特殊 “立体”结构的侧壁沟通式通孔。通过数值模拟方法,定性描述了沟通通孔处的流场特征,以此来辅助设计微混合通道,并初步探索了微流动混合圆通道的粒子合成能力。结果表明,微丝模塑法制作的微混合圆通道较相同条件下的软光刻通道具有更好的流场特征,并为粒子合成提供了一条新的途径。

微丝模塑法 微圆通道 数值模拟 侧壁沟通式通孔 粒子合成

微流控技术是指在尺度为几个微米或上百微米的微小通道中操纵纳升或纳升以下流体的技术[1]。微混合过程[2,3]是指在微流控系统中(主要是在微通道中),对微小体积的液体进行混合。通过微流控技术实现的微混合过程体现出如下的优点:较小试剂用量、更加优良的热和物质传导交换,能够有效实现对空气和湿度敏感的化学反应,较安全地合成危险化合物[4]。由于微流控系统尺度较小,流体流动的特性不同于在宏观下的表现形式。流体的扩散,表面张力,粘性变得更为重要,常表现为层流状态[5,6]。微混合即是利用对微通道的设计,克服这种层流状态,达到微小液体体积的混合的目的。微混合有以下的基本混合机理[3,7]:①剪切层流,流动截面之间产生相对运动,引起流体的变形、拉伸,增大混合流体的界面面积;②延伸流动,通道几何形状的改变而造成的流体加速;③分布混合,流体的分割重排再结合效应;④分子扩散,根据Fick定理,可以得知当混合流体处于同一微通道时,仅仅依靠分子扩散就可以在很短时间内完成混合。

随着微流控技术的迅速发展,研究者已经设计出多种构型的微流控混合,从单纯的层流扰动[8]设计到微液滴受控混合[9,10]等,如连续微流动层流扩散混合途径[11-13]、离散态的分段流混合途径[14-17]以及微液滴混合方式[18-22]。目前,微混合通道制作工艺主要依赖于软光刻工艺[23],但是软光刻工艺制作成本高昂,对实验工作环境要求苛刻,三维微通道制作能力差。研究者一直在探索简单易行的制作工艺,本论文采用微丝模塑工艺[24]制作微流动混合圆通道,设计出侧壁沟通式T型交叉微圆通道装置。微丝模塑法制作的微通道和软刻法制作的通道相比有以下优点:其一,制作工艺简单,成本低;其二,微通道为圆形通道,比矩形通道具有更加简单的流体参数,流体方程简单;其三,通道在交叉点处有着三维的沟通通孔结构,能够造成更好的混合。论文对微圆通道的微流动混合状况做了数值模拟分析,并且初步探索了该装置的粒子合成能力。

1 T型微圆通道的微流动混合数值模拟

1.1 建立微圆通道的仿真模型

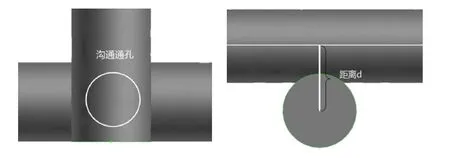

软光刻法制作的微通道为矩形的结构,一般情况下通道处于同一平面内。而微丝模塑法制作微通道是以两根不锈钢丝交错放置为模型,通过浇注PDMS形成微通道。因此,在微通道的交叉点处会形成具有立体结构的“侧壁沟通式”交叉通孔,如图1。

图1 微圆通道的沟通通孔和中心轴间距示意图Fig.1 Illustration of crossing-through hole and distance d

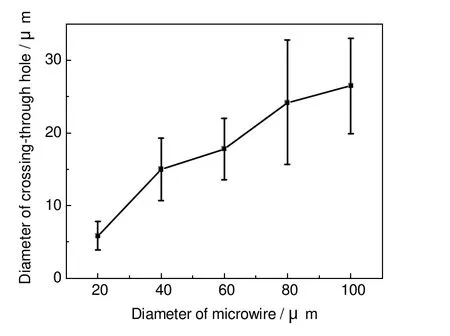

上图可以看出,交叉通孔处的两微圆通道的中心轴并不在同一平面上,而是有一定的间距d,我们称为中心轴间距d。中心轴间距直接决定了通孔的大小,而模拟实验表明通孔的大小对微圆通道的混合效果有着影响。因此数值模拟实验中我们设置了不同的中心轴间距,具体的微圆通道模型如下。

T型通道尺寸10 mm × 10 mm,三种不同直径的模拟通道,分别为100、80和60 µm。交叉通孔处两通道的中心轴距离为d,d的取值范围为(Φ/2,Φ),其中Φ为通道直径。d取不连续的数值,每个数值相差10 µm。如直径100 µm通道,则中心轴间距d分别取值为90、80、70和60 µm。采取这种建模的原因,其一是我们主要采用上述三个种直径的微丝制作微通道;其二,由于微丝在交叉点处形成的通孔大小在一个范围,而这范围位于(Φ/2,Φ)之内。

1.2 微流动混合数值模拟结果和分析

利用Gambit软件构建出通道模型,进行网格化处理(Elements: Hex; Type: Submap; Smoother: None.),然后利用流体分析软件Fluent进行解算。定义微通道流动材料为液态水,通道入口流速根据线流速推导得出(线流速等于体积流速除以截面面积):

式中,v为微圆通道入口流速,cm/s;k为通过实验参数计算得出的系数,值为2 123.14 cm/s;Qin为入口微注射泵(Longer Pump,LSP-2B,配备1 mL注射器)的流速,μL/min;Φ为微圆通道直径,μm。实验通常条件下,微注射泵流速为2~20 μL/min,三种不同直径的微通道,可以计算得到入口流速在4~11 cm/s之间。因此,数值模拟入口流速设定为10 cm/s。

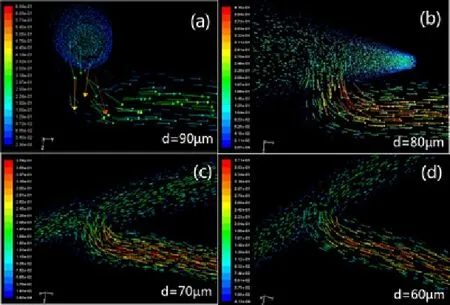

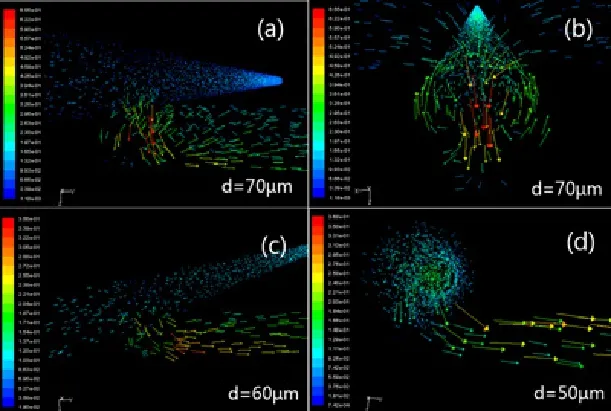

沟通通孔处的溶液流动状况对整个通道的混合起到重要作用,因此我们在数值模拟实验中主要观察交叉通孔处的溶液速度矢量的分布情况。以该处速度矢量的杂乱程度和流速的快慢来衡量微圆通道混合的质量。下面几幅图描述了直径为100,80和60µm的通道在不同中心轴间距d值情况下,交叉通孔的速度矢量。

由图2可以看出,在d取60~90 µm的值时,速度矢量图中最高流速从0.371 cm/s上升到0.634 cm/s。这说明随着d的增大,溶液从入口通道到出口通道经历的落差越大,产生的流速差也越大;溶液在沟通交叉点处的高落差,溶液流速从入口通道进入混合通道的急剧转向,这都能够加强溶液的微混合效果。但矢量图中也可以观察到,尽管溶液在通孔处产生了较大的流速,整个溶液的流动方向还是呈现出层流的状态,尤其对于d值较小的通道。

图2 直径100 µm的T型通道交叉点速度矢量图Fig.2 Velocity vector of T-type microchannel at crossing-through hole (Ф=100 µm)

图3 直径80 µm的T型通道交叉点速度矢量图Fig.3 Velocity vector of T-type microchannel at crossing-through hole(Ф=80 µm)

由图3可以看出,在d取50~70 µm的值时,溶液速度矢量总的还是体现出和100 µm通道相似的情形,溶液最高流速从d=50 µm时0.368 cm/s上升到d=70 µm时0.655 cm/s。不同的是,对于100 µm通道,当d=70 µm时最高流速只有0.374 cm/s。这说明,同样参数条件下直径为80 µm的通道能够产生更大的流速。

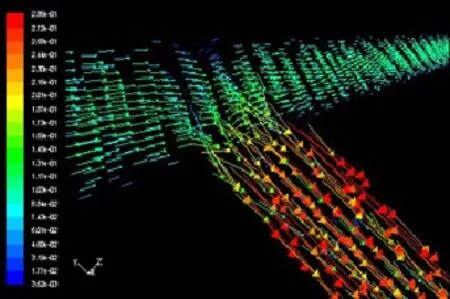

直径80 µm的T型微圆通道,d=70 µm时,更为重要的两个特点是:其一,在交叉通孔处我们观察到溶液进入混合通道后有非常明显的一个“反弹现象”,见图4(a);其二,改变角度观察通孔处的溶液速度矢量,还可以看到溶液进入混合通道后还形成了一个沿着通道方向涡旋的速度矢量,见图4(b)。这两个现象都能极大促进溶液速度矢量的紊乱程度,增强混合效果。

图4 直径60 µm的T型通道交叉点速度矢量图Fig.4 Velocity vector of T-type microchannel at crossing-through hole(Ф=60 µm)

图4对应直径60 µm通道的交叉点速度矢量图,图中的数据显示出,不论是流速大小还是速度矢量的紊乱程度都不及直径80 µm的通道。

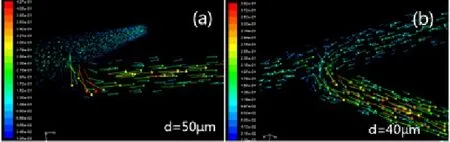

图5 软光刻矩形通道速度矢量图Fig.5 Velocity vector of soft photolithography rectangular channel

我们将微丝模塑法圆通道和软光刻法制作的矩形通道进行了对比。根据软光刻通道的特点,设计的模型为:微通道横截面为80 µm×80 µm的正方形,即深宽比为1:1;通道长度尺寸为10 mm×10 mm。数值模拟中采用了同样的参数,图5展示了通道在交叉通孔处的速度矢量,可以看出,溶液除了速度有明显增加外,溶液速度矢量仍然为层流形式。图中最大流速为0.286 m/s,而直径为80 µm的圆通道,最大流速为0.655 m/s。

通过上述数值模拟分析,可以得出结论,微丝模塑法制作的微圆通道具有微混合的效果。在我们所进行的实验中,直径为80 μm的微圆通道,在中心轴间距为70 μm时,有溶液“反弹”和“涡旋”的现象,较其他的通道有着更好地造成溶液紊乱的效果,也有着更好的微流动混合效果。与软光刻的矩形通道对比中,可以看出,软光刻通道溶液的层流现象很明显,微流动混合效应不及本论文工作所描述的侧壁沟通式T型微圆通道。

2 微圆混合通道制作

微丝模塑法制作微混合通道所使用的主要材料有:PDMS(Sylgard 184,Dow Corning公司生产),固化剂(Dow Corning公司生产),不锈钢丝(材质:316 L,大连索尼卡有限公司),PTFE管,有机玻璃模具和玻璃基底;其中微丝是制作关键材料,实验中的不锈钢丝具有光滑的表面和较高的强度,这确保了微通道内壁的光滑性和抽丝的易操作性。

构建微通道有以下三个步骤:排布微丝,浇注固化,抽丝封装。微丝模塑法构建微通道的能力已经发表在本小组之前的工作[24]中,构建出了直通道阵列、十字交叉通道、螺线管围绕的直通道;并且利用十字交叉通道连续地生成了微液滴和利用微螺线管围绕的直通道研究了微液滴的蒸发行为。

前述工作为微混合通道的设计奠定了基础。我们采用T型交叉通道构建微混合通道。横向通道长度和纵向长度均为10 mm,制作了不同直径的微圆通道。不锈钢丝是交错放置,因此会造成不同于软光刻结构的交叉通孔。软光刻两条通道的中心轴是排布在同一个平面内,而不锈钢丝制作的微通道中心轴不处于同一平面,可以认为在交叉点处是“三维”结构的通道。由于上述不同的制作工艺,微丝模塑法制作的T型通道较软光刻法制作的T型通道有以下三点不同之处:

1)通道的基本构型不同。微丝模塑工艺制作的微通道,横截面为圆形的流通通道,而软刻工艺制作的通道通常是矩形的通道截面。圆形通道具有更简单的流体特性,能够简化理论分析;此外,软刻通道不能制作出理想的矩形通道或者深宽比不能太大。

2)沟通通孔处的交叉点不同。微丝模塑工艺中,T型通道侧壁沟通式这种“三维”的通孔结构,流体在流经该点时会产生不同于矩形通道的紊流,如涡旋,反弹;而矩形通道处于一个平面内,更多的是层流。

3)可变的中心轴间距。微丝模塑工艺制作的通道,在交叉点处横向和纵向通道的中心轴并不在同一平面内,通过排布微丝时不同的工艺,能够产生不同中心轴间距的微圆通道;而软刻工艺中,通道均在同一平面内。

从图6可以看出,沟通通孔直径的变化范围较大。通孔直径变化的原因,可以认为是当中心轴间距d取不同值时,而引起的通孔直径变化。沟通通孔可以通过超声处理,使其扩大。通过这种处理,可以制作出数值模拟实验中混合效果较好的通道。

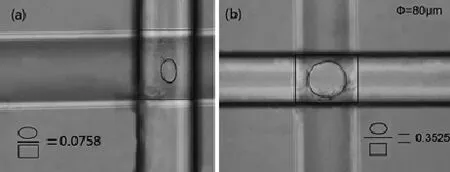

图7(a)为超声处理前通孔面积占通道交叉点总面积仅0.075 8,图7(b)为超声处理后通孔面积和交叉点面积之比为0.352 5,恰好与数值模拟中通道中心轴间距为70 μm的通道通孔大小相吻合。图像获取工具为德国Leica DMI4000B倒置荧光显微镜,显微镜软件系统获取图片后,通过 ImageJ图像处理软件进行后期计算处理。

图6 微丝直径和形成交叉通孔直径的关系Fig.6 Relationship between microchannel diameter and crossing-through hole diameter

图7 直径80 μm交叉通孔超声处理前后的变化Fig.7 Changes of crossing hole treatment with ultrasound (Ф=80 μm)

3 微圆混合通道应用于粒子合成初探

微纳米四氧化三铁粒子的特殊理化性质,使得其在实际中有广泛的应用[25],研究者也越来越多的研究其制备方法。常规的制备方法有化学方法沉淀法,采用共沉淀法制得微纳米粒子。共沉淀法是指两种或者两种以上的离子,在溶液中发生均匀沉淀反应,再通过一定的脱水或热分解而制的纳米微粉。采用共沉淀法制取微纳米铁氧化物Fe3O4,水溶液中的离子沉淀反应得到该物质。反应的基本原理如下:

传统合成粒子方法涉及到复杂的合成设备、大量的试剂消耗,但所得粒子的参数并不完全理想,反应时间在几小时至数天。基于微流控技术的微混合过程相比于宏观混合技术有许多优势,如可造成更短反应时间,试剂消耗量低[26]。

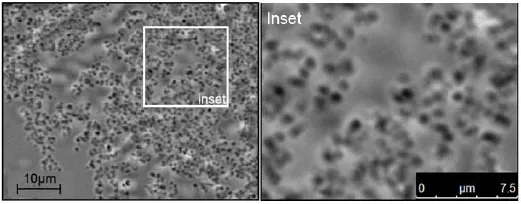

基于微流动混合装置,共沉淀法的粒子合成实验中,采用直径为80 μm,中心轴间距为70 μm的微圆通道,利用该通道进行共沉淀法合成粒子。图8为微混合合成粒子的激光共聚焦显微成像图,通过对图像的分析,可以发现粒子呈现较为均一的大小,粒径在1 µm左右。这初步表明通过微丝模塑法制作的微圆混合通道,具有粒子合成能力,在选择合适的流速和反应液浓度的条件下,我们可以得到较为均一的粒子。

图8 微流动混合合成微粒子激光共聚焦图Fig.8 Confocal image of synthesized microparticles by micro-flowing mixing

3 结 论

本研究完成了基于微丝模塑法制作侧壁沟通式微圆混合通道,并利用数值模拟方法辅助设计微混合通道,对微流动混合通道的粒子合成能力进行了初步探索。表征了微混合通道在沟通通孔处的速度矢量,借以设计微流动混合通道。实验结果表明,微丝模塑法能够制作出具有侧壁沟通通孔的微圆混合通道;利用数值模拟辅助设计,得到了在微通道直径为80 µm,中心轴间距为70 µm时,微流动混合达到最佳效果;成功的合成四氧化三铁粒子,表明微流动混合通道可以提供一种新颖快捷的Fe3O4粒子合成途径。

[1]Whitesides G M. The origins and the future of microfluidics [J]. Nature, 2006, 442 (7101):368-373.

[2]Mansur E A, Ye M X, Wang Y D, et al. A state-of-the-art review of mixing in microfluidic mixers [J]. Chinese Journal of Chemical Engineering,2008, 16(4):503-516.

[3]Jeong G S, Chung S, Kim C B, et al. Applications of micromixing technology [J]. Analyst, 2010, 135(3):460-473.

[4]Hartman R L, Jensen K F. Microchemical systems for continuous-flow synthesis [J]. Lab on A Chip, 2009, 9(17):2495-2507.

[5]Dittrich P S, Tachikawa K, Manz A. Micro total analysis systems. Latest advancements and trends [J]. Analytical Chemistry, 2006,78(12):3887-3907.

[6]Franke T A, Wixforth A. Microfluidics for miniaturized laboratories on a chip [J]. Chemphyschem, 2008, 9(15):2140-2156.

[7]Nguyen N T, Wu Z G. Micromixers-a review [J]. Journal of Micromechanics and Microengineering, 2005, 15(2):R1-R16.

[8]Song Y J, Hormes J, Kumar C S S R. Microfluidic synthesis of nanomaterials [J]. Small, 2008, 4(6):698-711.

[9]Teh S Y, Lin R, Hung L H, et al. Droplet microfluidics (vol 8, pg 198, 2008) [J]. Lab on A Chip, 2009, 9(24):3604-3604.

[10]Shum H C, Abate A R, Lee D, et al. Droplet microfluidics for fabrication of non-spherical particles [J]. Macromolecular Rapid Communications,31(2):108-118.

[11]Karnik R, Gu F, Basto P, et al. Microfluidic platform for controlled synthesis of polymeric nanoparticles [J]. Nano Letters, 2008,8(9):2906-2912.

[12]Zhang S H, Yun J X, Shen S C, et al. Formation of solid lipid nanoparticles in a microchannel system with a cross-shaped junction [J].Chemical Engineering Science, 2008, 63(23):5600-5605.

[13]Ying Y, Chen G W, Zhao Y C, et al. A high throughput methodology for continuous preparation of monodispersed nanocrystals in microfluidic reactors [J]. Chemical Engineering Journal, 2008, 135(3):209-215.

[14]Yang C H, Huang K S, Chang J Y. Manufacturing monodisperse chitosan microparticles containing ampicillin using a microchannel chip [J].Biomedical Microdevices, 2007, 9(2):253-259.

[15]Yang C H, Huang K S, Lin P W, et al. Using a cross-flow microfluidic chip and external crosslinking reaction for monodisperse TPP-chitosan microparticles [J]. Sensors and Actuators B-Chemical, 2007, 124(2):510-516.

[16]Yun J X, Zhang S H, Shen S C, et al. Continuous production of solid lipid nanoparticles by liquid flow-focusing and gas displacing method in microchannels [J]. Chemical Engineering Science, 2009, 64(19):4115-4122.

[17]Yeh C H, Zhao Q L, Lee S J, et al. Using a T-junction microfluidic chip for monodisperse calcium alginate microparticles and encapsulation of nanoparticles [J]. Sensors and Actuators A-Physical, 2009, 151(2):231-236.

[18]Nisisako T, Torii T, Takahashi T, et al. Synthesis of monodisperse bicolored janus particles with electrical anisotropy using a microfluidic co-flow system [J]. Adv.anced Mater, 2006, 18(9):1152-+.

[19]Hung L H, Choi K M, Tseng W Y, et al. Alternating droplet generation and controlled dynamic droplet fusion in microfluidic device for CdS nanoparticle synthesis [J]. Lab on A Chip, 2006, 6(2):174-178.

[20]Frenz, El Harrak A, Pauly M, et al. Droplet-based microreactors for the synthesis of magnetic iron oxide nanoparticles [J]. Angewandte Chemie-International Edition, 2008, 47(36):6817-6820.

[21]Xu Q B, Hashimoto M, Dang T T, et al. Preparation of monodisperse biodegradable polymer microparticles using a microfluidic flow-focusing device for controlled drug delivery [J]. Small, 2009, 5(13):1575-1581.

[22]Xu S Q, Nie Z H, Seo M, et al. Generation of monodisperse particles by using microfluidics: control over size, shape, and composition [J].Angewandte Chemie-International Edition, 2005, 44(5):724-728.

[23]Whitesides G M, Ostuni E, Takayama S, et al. Soft lithography in biology and biochemistry [J]. Annual Review of Biomedical Engineering,2001, 3:335-373.

[24]贾月飞, 蒋稼欢, 马晓东, 等. 基于微丝的PDMS微流动通道制作技术 [J]. 科学通报, 2008, 53(17):2116-2124.Jia Yuefei, Jiang Jiahuan, Ma Xiaodong, et al. PDMS microchannel fabrication technique based on microwire-molding [J]. Chinese Science Bulletin, 2008, 53(17):2116-2124.

[25]Gijs M A M, Lacharme F, Lehmann U. Microfluidic applications of magnetic particles for biological analysis and catalysis [J]. Chemical Reviews, 2010, 110(3):1518-1563.

[26]董广新, 蒋稼欢. 基于微流动混合的微纳米粒子合成进展 [J]. 化工进展, 2010, 29(11):1010-1017.Dong Guangxin, Jiang Jiahuan. Recent progress in microfluidic mixing-based synthesis of micro/nanoparticles [J]. Chemical Industry and Engineering Progress, 2010, 29(11):1010-1017.

A Novel Microcircular Mixing Channel: Its Fabrication, Numeric Simulation and Primary Application

Dong Guangxin,Jiang Jiahuan

(College of bioengineering, Chongqing University, Chongqing 400044, China)

Micro-mixing channel plays an important role in microfluidics. Microcircular channel fabricated by microwire molding method features the exclusive wall-through hole. Velocity vectors at crossing hole were used to characterize the microflowing channel and aided design of micromixing channel. Synthesis of particles was primarily realized by the micromixing channel. The results showed that microciruclar channel, compared with microchannel fabricated via soft photolithography method, performed better in mixing two separate fluids and provided a novel way to synthesize particles.

microwire molding method; microcircular channel; numeric simulation; wall-through hole; particles synthesis

TM 344.1 文献标识码:A

1001—7631 ( 2012) 01—0006—07

2011-10-10;

2012-01-19

董广新(1985-),男,硕士研究生;蒋稼欢(1967-),男,教授,通讯联系人。E-mail:jhuan@cqu.edu.cn

国家自然科学基金(30870607);重庆市自然科学基金(CSTC2008BB5192);科技部国际科技合作重点项目(2005DFA00190);国家“111计划”(B06023)资助