Fe 对Ni-Mn-Ga 合金微丝形状记忆效应的影响

2024-03-29刘艳芬郎子锐马梓轩刘晓华

刘艳芬,李 爽,郎子锐,马梓轩,刘晓华

(齐齐哈尔大学 物理系,黑龙江 齐齐哈尔,161006)

材料的形状记忆效应(shape memory effect,SME)最早走入人们的视野是美国海军机械研究所的Buchler 博士研究小组发现的Ti-Ni 合金[1]。这种合金在降温变形后升温又恢复母相形状,在应力、温度等外驱动力下都可以发生马氏体相变[2]。目前,形状记忆合金按其产生原因,可分为磁控和温控两类[2]。而智能材料Ni-Mn-Ga 合金兼具磁控和温控于一体成为一种新型记忆合金材料[2]。

研究发现,对于传统形状记忆合金(shape memory alloys,SMAs)在发生形状记忆效应时需加热到母相状态,再冷却恢复到马氏体状态,在发生形状记忆时依赖于温度的改变[3],化学计量比Ni2MnGa 常表现为马氏体相变温度(martensite transition temperature,MT)较低、本征脆性较大、响应频率较慢等缺点[1-2],近年来在记忆合金中加入铁磁性元素,获得铁磁形状记忆合金(ferromagnetic shape memory alloy,FSMAs)作为新型智能形状记忆合金引起了很多关注,铁磁形状记忆合金微丝不仅具有热弹性马氏体相变还兼具铁磁性,加入第四元素可以细化晶粒、降低材料脆性、提升MT 温度、降低相变滞后,使其应用更为广泛[4]。在三元合金可加入Fe[5],Cu[6],Ti(Co)[7],Zr[7],Nd[8]等第四元素改善合金的马氏体相变温度及力学性能,如形状记忆性能[9]。由于单晶实验难度较大、成本较高,故近年来以多晶合金研究为主,在考虑到减小样品尺寸可获得可观的小尺寸效应,与此同时进入研究者视野的材料有薄膜、微丝等[10]。实验发现,铁磁合金微丝在温度循环过程中表现为热弹性马氏体相变,且相变温度与Ni2MnGa 相比变化明显提高,约91 K[10],是一种温控敏感的材料[11],与此同时,表现出良好的形状记忆恢复能力,在对微丝施加应力时,Fe 元素的加入使得微丝的脆性减弱,发现马氏体相变温度向高温方向移动,施加的应力越大越能清晰可见应变与应力的关系[11]。

综上,本工作着重研究在Ni2MnGa 合金中加入铁磁性Fe,采用熔体抽拉技术制备成微丝,研究Fe 对掺杂前后微丝马氏体相变行为和形状记忆效应的影响。

1 实验材料与方法

1.1 实验材料的制备及微丝的热处理

本工作在化学计量比Ni2MnGa 合金基础上,研究掺杂Fe 元素后对合金微丝马氏体相变行为和形状记忆效应的影响。实验材料采用的是高纯度的金属元素Ni,Mn,Ga,Fe(纯度≥99.98%),按照Ni50Mn25Ga21Fe4的比例将金属元素放入真空磁控钨极电弧炉中,在氩气的保护下熔炼合金,多次翻转,确保得到混合均匀的母合金锭;将得到的合金锭切割处理后,投放到熔体抽拉装置中,加热感应线圈使金属加热至熔融状态,调整步进杆,由高速旋转的金属轮盘与熔融柱体相切后得到金属微丝。冷却后可以很明显地观察到,微丝截面不是一个正圆,而是一种呈现“D”型半圆的截面,这是由于微丝一端优先接触轮盘快速冷凝形成的。选取尺寸均匀的微丝进行有序化热处理,将由于快速冷凝而无法扩散的晶体结构的原子能够扩散并占据正确点阵位置,释放内应力,增强合金微丝的有序化程度,使合金微丝的成分更加均匀。合金微丝采取步进式有序化热处理工艺:将微丝抽真空密封后加热到993 K 后保温2 h 降温到953 K,在此温度下保温10 h 后降温到723 K 保温20 h,升/降温速率7 K/min,继而随炉冷却。

1.2 实验方法

采用场发射扫描电子显微镜(SEM-Helios Nanolab600i)观测热处理前后微丝微观结构的变化,当电子轰击时,反射的电子光束不同,呈现出不一样微丝的图像来分析样品表面微观的组织变化以及拉伸断口的形貌[12];采用SEM 自带的EDS 能谱分析微丝成分;采用X 射线衍射仪(XRD)在室温下利用CuKα 辐射,确认微丝的相结构;用差示扫描量热仪(TA DSC Q200)分析及确定马氏体相变行为[13],在测试Fe 元素掺杂前后微丝相变温度时以速率为5 K/min 对微丝进行升温、降温、保温,并记录微丝升温、降温过程中发生马氏体相变行为的主要参数,确认发生马氏体相变的温度后计算相变焓(ΔHcoolig,ΔHheating)[14]。采用Q800动态机械分析仪(DMA Q800)对样品进行形状记忆效应测试,由于微丝在制备过程中会出现凹陷、瑞利波等缺陷,所以在拉伸的过程中微丝极易由于遇到缺陷而导致产生微丝裂纹的可能性,为确保实验的顺利进行,选取质地均匀、长度为2 mm 的样品在薄膜拉伸卡具上测试,振荡频率和应变振幅分别是1 Hz 和5×10-4。在低于马氏体相变温度下对微丝进行单程形状记忆测试,测试前对微丝施加预加载荷约0.01 N 使微丝处于拉直状态,将微丝加热到350 K 完全奥氏体化,然后降温至实验温度 (Ms以下),保温5 min 进行加载、卸载,每次卸载完毕都将微丝再次加热到350 K 保温12 min 退火,并同时记录加热过程中应变的恢复。实验参数:加、卸载速率分别为0.02 N/min 和0.04 N/min,升/降温速率为5 K/min,载荷大小根据不同状态微丝的强度进行选取。双程形状记忆效应(two-way shape memory effect,TWSME)是在高于马氏体逆相变以上350 K 保温5 min,降温至低温保温5 min,再将微丝升温至350 K,实现多应力下的循环。测试温区的选取是依据每根微丝的相变温度,升/降温速率分别为5 K/min,载荷大小根据不同状态微丝的强度进行选取。

2 结果与分析

2.1 微丝的结构

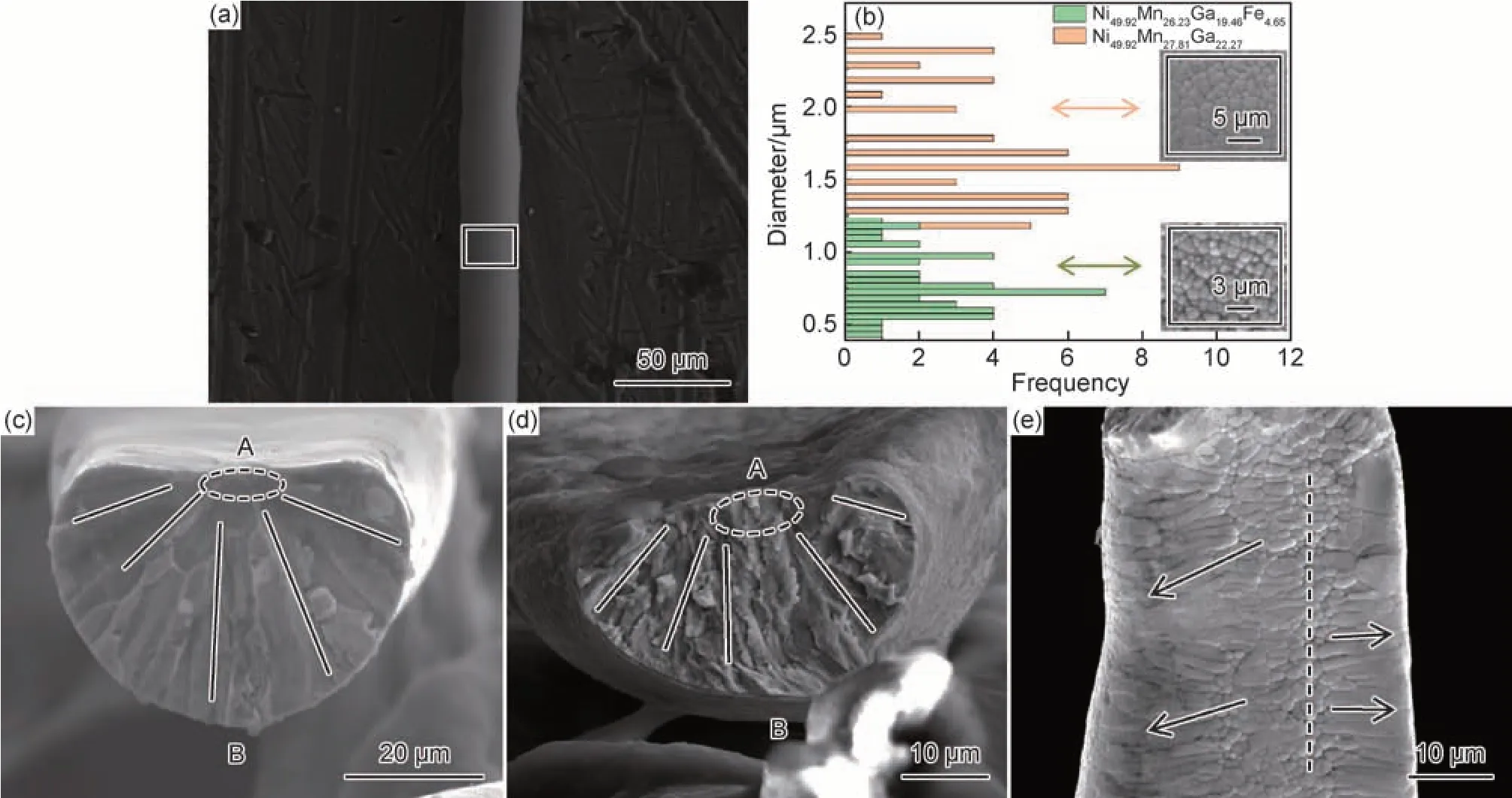

热处理后微丝的SEM 微观形貌图如图1 所示,选取质地均匀且无明显缺陷的微丝。如图1(a)所示,直径约为30 μm,直径均匀,外表面平滑,无明显缺陷,这与热处理后Ni-Mn-Ga 微丝相同,说明随Fe 元素含量的增加,没有对微丝的宏观形貌产生影响,选取如图截面,可以在微丝表面观测到Ni-Mn-Ga 和Ni-Mn-Ga-Fe 晶粒尺寸分布如图1(b)插图,在SEM 图下选取面积相同的Ni-Mn-Ga 和Ni-Mn-Ga-Fe 微丝截面计算已知面积内晶粒个数,利用单位面积晶粒数来确定晶粒度,观察到微丝自由凝固的晶粒,三元合金微丝晶粒尺寸集中在1.3~2.5 μm 之间,对比发现掺杂Fe元素后微丝晶粒的尺寸小于1.2 μm,Fe 元素的加入可以细化晶粒,增加密度,缩短位错移动距离,增加材料的强度,减小晶粒各向异性,使变形更加均匀,减小了变形过程中大程度集中引起的微裂纹,因此,较三元合金微丝来说四元合金微丝力学性能更加优异。

图1 有序化热处理微丝的SEM 图(a)Ni-Mn-Ga-Fe 微丝;(b)三元和四元微丝晶粒尺寸分布;(c)Ni-Mn-Ga 微丝断裂截面;(d)Ni-Mn-Ga-Fe 微丝断裂截面;(e)微丝平表面柱状晶生长趋势Fig.1 SEM images of microwires with ordered heat treatment(a)Ni-Mn-Ga-Fe microwires;(b)grain size distribution of ternary and quaternary microwires;(c)fracture cross section of Ni-Mn-Ga microwires;(d)fracture cross section of Ni-Mn-Ga-Fe microwires;(e)growth trend of columnar crystals on the flat surface of the microwire

图1(c),(d)分别是Ni-Mn-Ga 微丝和Ni-Mn-Ga-Fe 微丝的截面图,两幅图可以直观地看出微丝切面并不是一个标准的正圆,而是由平表面A 和圆表面B 组成的“D”型结构,这是由于微丝在熔体抽拉装置中A侧优先接触轮盘快速冷凝形成的半圆形结构,在圆表面可以看到图1(b)的晶粒,平表面则是由柱状晶组成,见图1(e),结合图1(c)~(e)可知,熔融态金属在平表面上会优先形成核点(图1(c),(d)红色区域),随着金属与轮盘的不断接触,以该点为中心,晶粒向外发散(图1(c),(e)黄线方向),从平表面向圆表面晶粒生长[15]。

为了进一步分析微丝结构,对微丝进行EDS 和XRD 分析。对两种微丝的成分分析结果见表1。

表1 两种合金微丝成分EDS 分析Table1 EDS analysis of the two alloy microwires components

合金微丝中电子浓度e/a(式中:%为原子分数)如下:

对于Ni-Mn-Ga 合金微丝:

价电子浓度的变化是影响马氏体相变温度的关键因素之一。通过计算发现,Fe 含量的增加对合金微丝的电子浓度影响很明显[16],有序化热处理后的微丝的电子浓度升高,化学计量比Ni2MnGa 的电子浓度为7.50,本次实验的Ni-Mn-Ga 微丝在热处理前后的电子浓度平均值在7.60~7.70 之间,Ni-Mn-Ga-Fe 微丝的电子浓度平均值在7.68~7.76 之间,这是由于加入Fe 元素后合金在制备过程中,Fe 元素的原子自由度高于其他元素,占据的晶格比重较大,电子浓度e/a与马氏体相变温度密不可分[17-20],这是基于电子结构能带理论得到的,e/a增大,MT 温度也会随着增大。

图2 分别为制备态和有序化热处理的Ni-Mn-Ga和Ni-Mn-Ga-Fe 微丝的XRD 图谱。结果显示室温下制备态三元合金微丝表现为5M 马氏体相结构,主峰为(220)M和(022)M,在有序化热处理后劈裂为(220)M和(202)M,表现为7M 马氏体结构,即三元合金微丝无论在制备态下还是热处理态下均表现为马氏体结构,室温下制备态掺杂Fe 元素后合金微丝为奥氏体相,主峰(202)A在有序化热处理后劈裂为(220)M和(022)M两个峰值,表现为5M 马氏体和少量奥氏体并存的结构,这说明Fe 元素含量的增加,Ni-Mn-Ga-Fe微丝的马氏体相变温度较化学计量比为Ni2MnGa 微丝(202 K)[21]提高了约68 K;同时随着Fe 含量的增加,Fe 原子占据Ga 位,使得晶胞体积收缩,增加了马氏体相稳定性。

图2 微丝XRD 图谱(a)制备态微丝Fe 含量为4.39%和0%;(b)有序化热处理微丝Fe 含量为4.65%和0%Fig.2 XRD pattern of microwires(a)Fe contents of the prepared microwires are 4.39% and 0%;(b)Fe contents of ordered heat-treated microwires are 4.65% and 0%

2.2 Fe 对微丝马氏体相变的影响

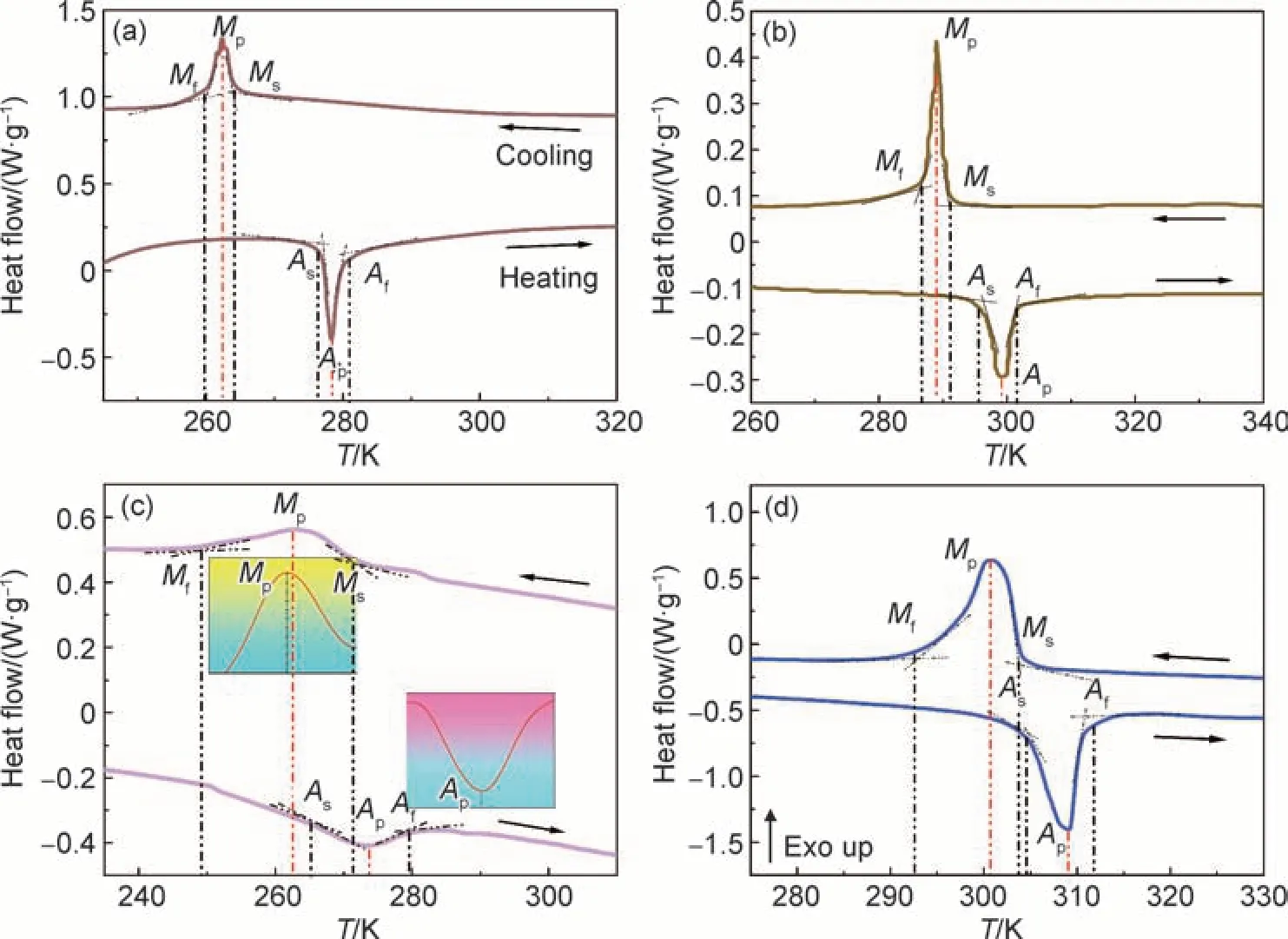

图3 为合金微丝对DSC 测试加热和冷却时的曲线,图3(a),(b)分别是制备态和有序化热处理态三元合金微丝相变曲线,图3(c),(d)分别为制备态有序化热处理态微丝的相变曲线。由图可知,母相和马氏体相变和逆相变时只有一组峰值,很明显表现为一步热弹性相变,且微丝成分均匀。吸热峰表现为凹峰是马氏体向奥氏体的相变,放热峰是奥氏体向马氏体的相变,表现为凸峰。用切线法标记马氏体相变和逆相变温度得到Ms、Mf、Mp(峰值温度)、As、Af、Ap(峰值温度),相变滞后Ap-Mp,列于表2 中。

表2 微丝相变温度Table2 Microwires phase transition temperature

图3 合金微丝DSC 曲线图(a)制备态Ni49.92Mn27.81Ga22.27微丝;(b)有序化热处理Ni51.73Mn26.97Ga21.30 微丝;(c)制备态Ni49.92Mn26.23Ga19.46Fe4.39微丝;(d)有序化热处理Ni49.33Mn24.89Ga21.13Fe4.65 微丝Fig.3 DSC curves of alloy microwires(a)prepared Ni49.92Mn27.81Ga22.27 microwires;(b)ordered heat-treated Ni51.73Mn26.97Ga21.30 microwires;(c)prepared Ni49.92Mn26.23Ga19.46Fe4.39 microwires;(d)ordered heat-treated Ni49.33Mn24.89Ga21.13Fe4.65 microwires

对比图3(a),(c),第四元素Fe 的加入会提高微丝的制备态Ms[22]约6 K,相变滞后减小约6.4 K,对比图3(b),(d),有序化热处理态Ms提高约11.5 K,相变滞后减小约1.4 K,在此过程产生的一级相变产物是(5M)马氏体,对于三元Ni-Mn-Ga 合金微丝,从高温冷却过程直接到奥氏体的5M 马氏体转变,四元合金微丝室温下表现为奥氏体状态,发现掺杂Fe 元素制备态的相变温度比未掺杂Fe 元素的相变温度改变趋势略平缓[18-19],在合金制备中,逐渐加入Fe 元素,Fe 原子代替Ga 改变了原有的原子占比,合金微丝的自由电子数目增加、电子浓度发生变化、晶胞体积缩小,Ms升高;对比图3(a)和图3(b),图3(c)和图3(d)发现微丝在有序化热处理后较制备态Ms明显升高,三元和四元合金微丝有序化热处理态较制备态Ms提高约27.7 K和32.2 K。说明在有序化热处理后原子间隙缩小,排列有序,结构更加稳定。

图3 还显示出马氏体相变滞后这一现象,Fe 元素加入降低了相变滞后,产生这一现象的原因一般认为在应力增加时,马氏体和母相间的孪晶界移动产生摩擦、缺陷、驱动力弹性能等产生了不可逆的能量损耗[19-20]。马氏体和奥氏体母相间的几何兼容性直接影响马氏体相变滞后和相变可恢复性,奥氏体表现出高温相,马氏体表现出低温相,两相在转变时由于晶界移动会有部分能量的产生,由低温相马氏体转变为高温相奥氏体时,也会有部分能量的产生,这样就产生了相变滞后这一现象[16]。

根据图3 吸收峰和放热峰计算焓变ΔH,列于表2 中,结果符合Chernenko[18]的分析,即随着Fe的加入,相变焓越大,在Ni-Mn-Ga 合金中相变焓的变化与MT 温度有关,即合金的相变温度越高,相变过程的焓变就越大,反之焓变就越小。有序化热处理后Ni49.92Mn26.23Ga19.46Fe4.65微丝为母相和马氏体相并存,Ms略高于室温,故马氏体应为第二类马氏体。

2.3 形状记忆效应

单程形状记忆效应(org-way shape memory effect,OWSME)是指合金微丝在不施加外加应力的情况下,微丝在较低温度变形,加热后恢复原来的形状[23]。图4 是制备态和有序化热处理态对Ni-Mn-Ga-Fe 合金微丝在马氏体状态下的拉伸及卸载曲线,微丝最初处于马氏体相,对微丝进行拉伸加载,然后将微丝卸载到0 MPa,在无应力下升温到奥氏体状态,显示出多变体孪晶马氏体相发生马氏体逆相变的过程,这是由于奥氏体具有较高对称性以及较低马氏体对称性,在两相进行可逆转变时,对微丝施加应力,由于马氏体的变体方向与应变方向不同,会使马氏体在某些方向择优长大,形成去孪晶马氏体,此时发现宏观上有较大的应变。在卸载后应力部分恢复,宏观上仍为去孪晶马氏体;在升高温度过程中,由于逆相变要求马氏体恢复到母相奥氏体状态的温度应高于Ms,此时理论上应变可完全恢复[11],但是由于实验过程中的不可控因素,会产生不可逆缺陷,会有部分应变不恢复。

图4 微丝的拉伸曲线和形状恢复过程(a)制备态微丝Ni49.92Mn26.23Ga19.46Fe4.39 ;(b)有序化热处理态微丝Ni49.33Mn24.89Ga21.13Fe4.65Fig.4 Tensile curves of microwires and shape recovery process(a)prepared Ni49.92Mn26.23Ga19.46Fe4.39 microwires;(b)ordered heat-treated Ni49.33Mn24.89Ga21.13Fe4.65 microwires

掺杂Fe 元素后的合金微丝在相变过程中的产物是5M 马氏体,晶体的短轴(c轴)在奥氏体坐标系下的方向是〈001〉,当短轴和微丝的晶轴排列方向近似相同时,微丝的短轴增加时微丝沿轴向收缩;当c轴和微丝的径向排列方向近似时,微丝的短轴增加,微丝沿轴拉伸,所以微丝形状记忆效应可用应变表示。有序化热处理可以使马氏体变体重新取向,微丝在高温奥氏体状态下降温变形成低温马氏体状态,如图4 所示,在发生单程形状记忆效应时,可以分为以下几部分:A处表示为微丝初始的状态为马氏体状态,将微丝拉伸后到B点,在此过程微丝会被拉伸为自适应式马氏体,晶界发生运动,此刻对微丝卸载,由于在卸载过程中晶界产生的运动不可逆,此刻在卸载完成后微丝弹性恢复到C点,只有部分恢复,此刻可以近似认为晶体的短轴排列方向和微丝的晶轴方向以及径向方向基本相同,但在拉伸的过程之中晶胞的长轴会被拉长使变成不规则椭圆,晶胞拉伸,应变增加,从D开始微丝发生逆相变直到E 点结束,直到微丝变成奥氏体状态。

图4(a)为制备态Ni44.92Mn22.63Ga19.46Fe4.39微丝在258 K 下的单程形状记忆拉伸曲线,由图可知,微丝在A-B段拉伸到350 MPa,预应变为2.29%,B-C段将微丝卸载到0 MPa,残余应变(εr)为1.12%,弹性可恢复应变为1.17%,发现此时在C-D段微丝升温后,由图像可观测到,此刻虽然微丝卸载到0 MPa,但是温度没有达到奥氏体相即应变未恢复,D-E段马氏体向奥氏体的逆相变过程,相变应变恢复0.35%,E-F段退火到342 K 释放应力,恢复应变(ερ)为0.43%,在0 MPa对制备态微丝升温到奥氏体态后,微丝发生可形状记忆应变εsme为0.63%,应变恢复率为78.75%。

图4(b)为有序化热处理态Ni49.33Mn24.89Ga21.13Fe4.65微丝在289 K 下的单程形状记忆拉伸曲线,将A-B段拉伸到235 MPa,应变为1.91%,B-C段卸载到0 MPa,残余应变为0.55%,弹性可恢复应变为1.36%,在C-D段对微丝升温后,发现热处理后的微丝的残余应变立即恢复,应变恢复0.35%,D-F段恢复为0.20%,发现升温后应变恢复率达到100%。

随着应力增加,微丝发生一定形变,形成部分去孪晶马氏体,释放应力后升高温度,发现在制备态和有序化热处理态微丝的应变恢复率不同,这说明两种状态下形变过程中马氏体变体择优取向数量不同,制备态和有序化热处理态的恢复率不同说明微丝在形变过程中马氏体重新取向只有少部分是择优取向,并不是完全随机取向;此外,在制备态和热处理态的处理图中均发现在C-E段的曲线并不是一段圆滑的曲线,而是呈现拐点的曲线,这是由于马氏体相变是在一定温度内形成,在0 MPa 对微丝恒应力升温时,有马氏体向奥氏体发生转变,在发生马氏体相变时,马氏体体积膨胀引起未转变的奥氏体稳定化,此时会有少量未转变的奥氏体被留存下来,呈现出图中具有拐点的曲线。从图4(a),(b)发现,在有序化热处理后微丝施加的最大应力不同,如图4 中红色部分,当对微丝均施加200 MPa应力时,制备态Ni44.92Mn22.63Ga19.46Fe4.39微丝能达到应变为1.10%,有序化热处理Ni49.33Mn24.89Ga21.13Fe4.65微丝应变为1.68%,由于有序化热处理后微丝有序性提高,所以微丝所能达到的总应变升高。表2 数据显示微丝的相变点也在升高,Ms由270.4 K升高到302.6 K,As由265.5 K 升高到304.9 K,这是由于增加微丝的应力时,孪晶界移动相对变强,此刻对于卸载后的残余应变减小,由1.12% 降低到0.53%,图中数据结果证明热处理后微丝的恢复率升高。综上所述,升高温度、增加应力都可以提高微丝的单程形状记忆效应,与制备态相比,热处理态的单程形状记忆效应更好。

双程形状记忆效应需对微丝进行一定训练后才能得到,对微丝施加恒定的应力后,对微丝不断地升温和降温进行训练,使合金微丝在低温变形,加热后可恢复原状[23-24]。实验数据见图5,在热机械训练中获得双程形状记忆效应,训练后在微丝的内部马氏体变形会得到一定的内应力,在应力场的作用下,降温时会形成去孪晶马氏体,升高温度后发生逆向变,微丝的应变消失恢复到母相。图5(a),(b)分别是有序化热处理后在126 MPa 下的Ni51.73Mn26.97Ga21.30微丝和240 MPa 下Ni49.33Mn24.89Ga21.13Fe4.65微丝的双程形状记忆拉伸曲线,相变温度在图中已标出,从实验结果还发现,双程形状记忆不仅描绘了热滞性还诠释了MT 的可逆性这一特征[23]。热处理态Ni51.73Mn26.97Ga21.30在126 MPa 下可恢复应变和热处理态Ni49.33Mn24.89Ga21.13Fe4.65在240 MPa 下的可恢复应变率均为100%,但在热处理后Ni49.33Mn24.89Ga21.13Fe4.65微丝总应变(1.687%)较未掺杂(1.667%)略有增加,这说明在添加Fe 元素后,Ni49.33Mn24.89Ga21.13Fe4.65微丝的双程形变能力较Ni51.73Mn26.97Ga21.30微丝有所提高。

图5 有序化热处理态微丝的双程热-机械循环曲线(a)Fe 含量为0%;(b)Fe 含量为4.65%Fig.5 Two-way thermo-mechanical cycle curves of ordered heat-treated microwire(a)Fe content is 0%;(b)Fe content is 4.65%

在添加Fe 元素后,根据热循环曲线显示Ni49.33Mn24.89Ga21.13Fe4.65微丝的相变滞后(ΔT=As-Ms)较Ni51.73Mn26.97Ga21.30微丝减小,根据图1(b)微丝的晶粒尺寸分布能得到添加Fe 元素后微丝的致密度提高,晶界面移动能力较弱,在微丝进行马氏体相变时储存的形变能增加,即经有序化热处理后的Ni49.33Mn24.89Ga21.13Fe4.65微丝储存的形变能大于Ni51.73Mn26.97Ga21.30储存的形变能,在微丝进行逆相变时,这部分能量用于提供相变驱动力,所以相变滞后降低;在对微丝热循环过程中,释放微丝在拉伸过程中的应力残余应变减小,在一定应力下微丝发生马氏体相变就越完全,Ni49.33Mn24.89Ga21.13Fe4.65微丝的形状记忆效果更好,这说明铁磁合金微丝的形变能力高于传统形状记忆合金;根据图5 中标注的相变切线得到的相变温度数据可知,添加第四元素Fe 元素后微丝的As和Ms较三元微丝明显增加,这与DSC 测试结果吻合;当达到微丝的相变温度后变形迅速,当微丝进行了恒定应力热循环后,发现训练过程中使长轴方向的马氏体逐渐累积,在对微丝卸载时,热处理后的Ni49.33Mn24.89Ga21.13Fe4.65微丝保留的应变大于Ni51.73Mn26.97Ga21.30微丝,因此当微丝由马氏体向奥氏体转变时,Ni51.73Mn26.97Ga21.30微丝所需的能量较多,也证明了微丝在有序化热处理后Ni49.33Mn24.89Ga21.13Fe4.65的力学性能较Ni51.73Mn26.97Ga21.30好,在应力热循环下,相同应力下可移动的孪晶数量增加,形状记忆效应增强。

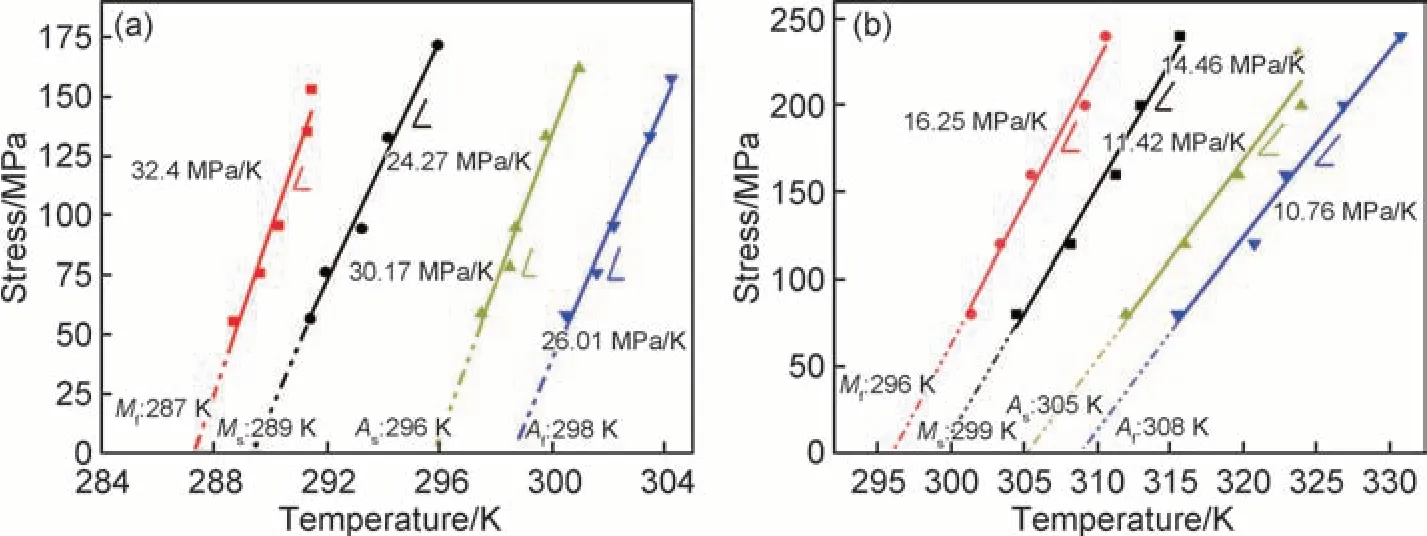

在对微丝进行有序化热处理后发现,随着温度的改变微丝的力学性能会相应的变化,材料的微观结构受温度影响很大,见图5(b),通过曲线的转折处的切线确定各应力下温度,绘制了马氏体相变的初始应力和最终应力随温度的变化曲线(图6),用Clausius-Clapeyron 表示[25]:

图6 有序化热处理态微丝应力-温度曲线(a)Ni51.73Mn26.97Ga21.30微丝;(b)Ni49.33Mn24.89Ga21.13Fe4.65微丝Fig.6 Stress-temperature diagram of ordered heat-treated microwire(a)Ni51.73Mn26.97Ga21.30 microwires;(b)Ni49.33Mn24.89Ga21.13Fe4.65 microwires

其线性斜率dσ/dT如图所示,表示应力随温度的改变。各相变温度与拉伸应力的关系可拟合为:

热处理态Ni51.73Mn26.97Ga21.30微丝:

热处理态Ni49.33Mn24.89Ga21.13Fe4.65微丝:

其中温度与应力曲线斜率Mf和As基本相同,Ms和Af基本相同,但是两两互不平行。根据图6 的曲线所示,相变温度和外加应力为线性关系,对比图6(a),(b)的图像发现,三元合金微丝的Ms和As随着应力的增加,两者差距越来越小,四元合金微丝差距则变大;此外,两种微丝的Mf和Af随着应力增加两者的差距均越来越大。相变滞后为|Ms-Af|的差值,如图所示,三元合金微丝的相变滞后大于四元合金微丝,即三元微丝在发生马氏体相变的时候需要的驱动力要大于四元微丝,这说明Fe 元素的加入降低了微丝的滞后,提高了微丝的力学性能,产生这种现象的原因一方面是由于四元合金微丝在发生马氏体相变时晶界面的移动等损失的能量较少,另一方面是如图5 所示当应力增加时,四元合金微丝内部储存的形变势能高于三元微丝,使得在微丝逆相变时提供的驱动力大于三元合金微丝,此外根据图像显示,微丝的相变宽度|Ms-Mf|,|Af-As|,均随着应力增加而增加,在一次循环内,降温过程中,需克服弹性形变势能变形为马氏体,相变宽度变大;升温过程中,晶界移动所需能量增加,弹性势能随应力增加,相变宽度变大;图像还显示,有序化热处理态Ni49.33Mn24.89Ga21.13Fe4.65微丝的斜率均小于有序化热处理态Ni51.73Mn26.97Ga21.30微丝的斜率,在升高温度时,由于微丝内原子的热运动以及发生MT 时晶界面的移动,晶体会出现位错,这极大地降低了微丝形变的阻力,微丝的延展性增加,四元合金微丝更易被拉伸形成应变;在对微丝增加温度时,三元合金微丝能达到的最大应力低于Fe 元素加入后的合金微丝,这是因为升高温时微丝的强度下降,脆性增加,微丝内部原子热运动增强,晶体内部应力分布变得不均匀,会导致晶格缺陷扩展。

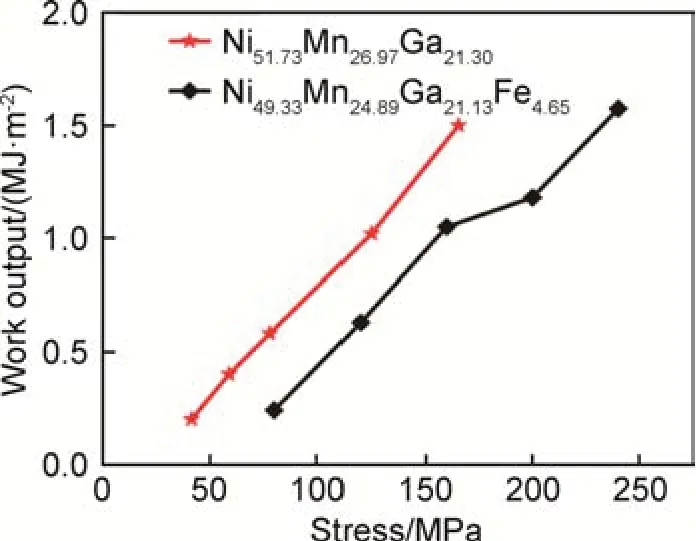

根据形状记忆合金的输出功公式:W=ε*σ,计算出Ni51.73Mn26.97Ga21.30微丝和Ni49.33Mn24.89Ga21.13Fe4.65微丝的输出功,绘制了图7 微丝在有序化热处理态的输出功与应力的曲线,当微丝的输出功相同时,Ni49.33Mn24.89Ga21.13Fe4.65微丝的拉伸应力大于Ni51.73Mn26.97Ga21.30微丝,综合得出,Fe 元素的加入使得Ni-Mn-Ga 合金微丝的力学性能变强。

图7 有序化热处理微丝的输出功和拉伸应力关系Fig.7 Relationship between output work and tensile stress of ordered heat-treated microwires

3 结论

(1)Fe 元素加入传统形状记忆合金后可以减小合金微丝晶粒尺寸,降低材料的脆性,将化学计量比Ni2MnGa 合金的马氏体相变温度提高约68 K。

(2)掺杂后的合金微丝在制备态和有序化热处理态马氏体相变温度较未掺杂升高约6 K 和11.5 K;有序化热处理态提高了原子的有序度、释放内应力,较制备态马氏体相变温度有所提高。

(3)制备态Ni44.92Mn22.63Ga19.46Fe4.39微丝的单程形状记忆效应加载到258 K 时应变2.29%,卸载后微丝形状记忆恢复率为78.75%,有序化热处理态Ni49.33Mn24.89Ga21.13Fe4.65微丝的单程形状记忆效应在289 K 的恢复率达到100%。

(4)在热机械循环中,掺杂Fe 元素前后的微丝均可在加热时恢复高温相形状,冷却时又能恢复低温相形状,其本质主要来自热弹性马氏体相变的可逆性;Fe 元素加入后的微丝热滞低于Ni51.73Mn26.97Ga21.30合金微丝,制备态和有序化热处理态热滞分别降低约6.7 K 和1.5 K,表现出良好的力学性能。