制备条件对钯/陶瓷膜催化剂性能的影响

2012-01-10姜元国李汉阳孙晓旭陈日志邢卫红金万勤

姜元国,李汉阳,孙晓旭,陈日志,邢卫红,金万勤

(1.南京工业大学材料化学工程国家重点实验室,江苏 南京210009;2.南京工业大学江苏省工业节水减排重点实验室,江苏 南京210009)

制备条件对钯/陶瓷膜催化剂性能的影响

姜元国1,2,李汉阳1,2,孙晓旭1,2,陈日志1,2,邢卫红1,金万勤1

(1.南京工业大学材料化学工程国家重点实验室,江苏 南京210009;2.南京工业大学江苏省工业节水减排重点实验室,江苏 南京210009)

将钯纳米颗粒负载于陶瓷膜表面制备钯/陶瓷膜催化剂,并用于对硝基苯酚催化加氢反应中,考察了陶瓷膜孔径,硅烷偶联剂KH550溶剂及其浓度和改性时间,钯盐浸渍浓度、温度及时间以及还原温度对膜催化剂催化性能的影响。结果表明,采用孔径为200 nm的氧化铝陶瓷膜,在6 g/L的硅烷偶联剂KH550 溶液中浸渍48 h,然后在40 ℃的浓度为0.030 mol/L乙酸钯溶液中浸渍 20 h,最后采用水合肼在0 ℃还原30 min,得到的钯/陶瓷膜催化剂在对硝基苯酚催化加氢反应中显示了较好的催化性能,其加氢速率达15.5 mol/(h·m2)。

钯 陶瓷膜 膜催化剂 对硝基苯酚 催化加氢

对氨基苯酚是一种重要的化工和医药中间体,主要用于合成解热镇痛药扑热息痛、染料及橡胶助剂[1,2]。对硝基苯酚催化加氢法是制备对氨基苯酚一种清洁工艺,主要生产工艺包括对硝基苯酚溶液液相加氢、催化剂与产品的分离、结晶分离、精制、烘干、包装[3]。催化剂主要采用骨架镍和 Pd/C等,并基于陶瓷膜分离技术实现与产品的分离,但悬浮态的催化剂容易吸附在膜表面形成较厚的滤饼层或堵塞膜孔径,不利于连续操作[4]。若以陶瓷膜为载体,将细小催化剂负载到膜上构成负载型膜催化剂,可以避免细小催化剂与产品分离问题。在制备负载型催化剂时,载体的材质、组成、结构、预处理手段和不同的制备工艺对催化剂性都能产生影响[5-8],选择合适的载体及制备条件对开发性能优异的膜催化剂至关重要。前期研究工作[9]已证明,通过液相浸渍还原法将钯催化负载于硅烷偶联剂改性的陶瓷膜表面形成膜催化剂,催化剂的活性及稳定性可以得到明显的提高。在此基础上,本工作主要考察了陶瓷膜微结构及制备参数对钯/陶瓷膜催化剂催化性能的影响,以获得合适的膜催化剂制备条件,为膜催化剂的设计及应用提供依据。

1 实验部分

1.1 膜催化剂制备及表征

取长60 mm的陶瓷膜(氧化铝,单管,外膜,外径12 mm,内径8 mm,南京九思高科技有限公司提供),两端密封,在室温下浸渍于γ-氨丙基三乙氧基硅烷(KH550)/二氯甲烷溶液中,控制浸渍时间,然后采用无水乙醇冲洗、浸泡后自然晾干;将硅烷改性后的膜管浸渍于一定浓度的乙酸钯丙酮溶液中,控制浸渍温度与时间;将膜管取出,在室温干燥1 h,使用水合肼溶液还原30 min,采用去离子水冲洗膜管并浸泡15 min,晾干备用。利用场发射扫描电镜(FESEM,S-4800)和透射电镜(TEM,JEM-2100)表征膜催化剂表面颗粒的结构和形貌。TEM表征所用样品是由膜催化剂表面刮下的粉末。

1.2 对硝基苯酚催化加氢反应

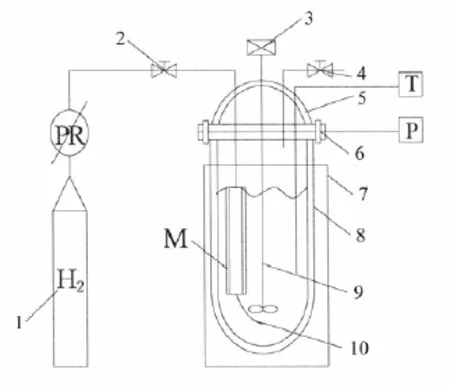

采用对硝基苯酚催化加氢制备对氨基苯酚考察膜催化剂催化活性。反应在300 mL的高压反应釜(图1)中进行。将14 g对硝基苯酚、143 mL无水乙醇、20 mL 去离子水加入釜中,通过膜组件将膜管固定于釜内,密封检查气密性,无漏气后通入氢气置换5~6次,调节反应釜内氢气压力至0.4~0.5 MPa 后加热,当温度达到102 ℃后停止加热,调节搅拌转速至200 r/min,并将压力升至1.7 MPa后开始实验,记录压力降低到0.1 MPa所需时间,并及时补充氢气,反应60 min后停止反应。本工作中以单位时间单位膜表面积所消耗的氢气的量来表示催化剂活性[9]。

图1 对硝基苯酚催化加氢装置Fig.1 Experiments for p-nitrophenol hydrogenation

2 结果与讨论

2.1 陶瓷膜孔径的影响

在KH550浓度6 g/L,改性时间48 h,以二氯甲烷为溶剂,钯盐浸渍浓度0.02 mol/L,浸渍温度40℃,浸渍时间12 h,室温还原30 min的条件下,分别以孔径为200 nm和500 nm的外膜(膜层涂覆在孔径为2 000 nm的支撑体外壁上)以及孔径为2 000 nm的支撑体为载体[10]制备膜催化剂,并在对硝基苯酚加氢反应中研究其催化活性,考察陶瓷膜孔径对膜催化剂催化活性的影响,结果见图2。孔径为200 nm的膜催化剂加氢速率比孔径为2 000 nm的膜催化剂提高了近70 %;孔径为500 nm的催化活性较孔径为2 000 nm的膜催化剂也有较大幅度提高,但低于孔径为200 nm的膜催化剂。比较膜催化剂外观,发现孔径为200 nm的膜表面整体光滑,表面黑色均匀分布;孔径为500 nm较孔径为200 nm的稍差;孔径为2 000 nm表面呈灰色,催化剂的负载量明显减少。孔径为500 nm的膜催化剂的加氢速率在20 min后出现了下降趋势,这可能是由于部分钯颗粒从膜表面脱落所致。膜催化剂的活性及外观形貌说明膜孔径显著影响钯的负载量,小孔径的陶瓷膜由于表面积大[11],可负载更多的钯,进而提高膜催化剂的催化活性。

2.2 氨基硅烷偶联剂KH550溶剂的选择

硅烷偶联剂易溶于常用有机溶剂[12-14]。选择孔径为200 nm的陶瓷膜,在KH550浓度6 g/L,钯盐浸渍浓度0.02 mol/L,浸渍温度40 ℃,浸渍时间12 h,室温还原30 min的条件下,考察了溶剂甲苯和二氯甲烷对膜催化剂性能的影响。改性溶剂及改性时间对膜催化剂催化活性的影响见图3。可以看出,采用二氯甲烷为溶剂配制的KH550改性溶液,当改性时间为48 h,催化活性达到最高点,而采用甲苯为溶剂时,最佳改性时间为12 h,且在最佳条件下,采用二氯甲烷作溶剂制备的膜催化剂的加氢速率比甲苯约高15 %。在改性过程中,当浸渍时间较短时,陶瓷膜表面氨基硅烷接枝量少、未达到饱和,而浸渍时间过长,氨基硅烷在膜表面发生水解或自聚形成复杂的化合物,故选择二氯甲烷为KH550溶剂,改性时间为48 h。

图3 溶剂对膜催化剂加氢速率的影响Fig.3 Effects of KH550 solvent on hydrogenation rate of membrane catalyst

图4 氨基硅烷的浓度对膜催化剂加氢速率的影响Fig.4 Effects of KH550 concentration on hydrogenation rate of membrane catalyst

2.3 氨基硅烷偶联剂KH550浓度的影响

氨基硅烷既可以与陶瓷膜表面的羟基聚合,也可以自聚合,进而影响陶瓷膜表面氨基的接枝率及后续钯的负载,所以实验考察了氨基硅烷改性溶液的浓度对膜催化剂性能的影响(其他制备条件:陶瓷膜孔径200 nm;KH 550改性时间48 h、溶剂二氯甲烷;钯盐浸渍浓度0.02 mol/L、温度40 ℃、时间12 h;还原温度室温、时间30 min),如图4所示。在低浓度下,膜催化剂加氢速率随改性溶液浓度的增加而增加,当浓度为6 g/L时达到最大;进一步增大改性浓度,膜催化剂加氢速率则有所下降,特别是当KH550浓度为15 g/L时,其加氢速率只有6 g/L的80%。在陶瓷膜改性过程中,改性溶液浓度低于12 g/L时,改性时间48 h内,溶液未发生明显变化;当KH550浓度为15 g/L时,在改性24 h后溶液稍有浑浊,2天浑浊加剧;当浓度为18 g/L时,溶液产生大量白色絮状沉淀,制成的膜面不完整,表面催化剂分布不均匀,存在未负载成功的白色膜表面。实验表明,当KH550浓度过高,氨基硅烷在溶液中发生严重的水解或自聚合,在膜管表面不能形成均匀有效的接枝,严重影响后续钯的负载。氨基硅烷发生水解或自聚是由水的引入造成的[15]。少量的水可能来自实验使用的溶剂(水含量小于0.05%)或者陶瓷膜含有的水。综上所述,氨基硅烷浓度低时,增加浓度可提高其在陶瓷膜表面的接枝率及后续钯的负载,而浓度过高时,氨基硅烷会发生水解或自聚合,不利于高性能膜催化剂的制备,故合适的氨基硅烷浓度为6 g/L。

2.4 钯盐浸渍液浓度的影响

选择不同浓度的钯盐溶液制备钯/陶瓷膜催化剂,考察钯盐浸渍液浓度对膜催化剂加氢速率的影响(其他制备条件:陶瓷膜孔径200 nm;KH 550浓度6 g/L,改性时间48 h,溶剂二氯甲烷;钯盐浸渍温度40 ℃,时间12 h;还原温度室温,时间30 min),结果如图5所示。可以看出,膜催化剂的活性随钯浸渍浓度的增大而增大,当浸渍浓度由0.008 mol/L增大到0.030 mol/L时,加氢速率由12.3 mol/(h·m2)增加到14.7 mol/(h·m2);进一步增加浓度,加氢速率变化不明显。钯浸渍液浓度的增加,使膜面钯负载量增大,催化活性提高,达到一定浓度后,钯在膜表面的负载达到饱和,催化活性趋于平缓。因此,后续实验选用浸渍液浓度为0.030 mol/L。

图5 钯浸渍浓度对膜催化剂加氢速率的影响Fig.5 Effects of Pd(OAc)2 concentration on hydrogenation rate of membrane catalyst

图6 钯浸渍温度对膜催化剂加氢速率的影响Fig.6 Effects of impregnation temperature on hydrogenation rate of membrane catalyst

2.5 钯盐浸渍温度的影响

考察钯浸渍温度对膜催化剂加氢速率的影响(其他制备条件:陶瓷膜孔径200 nm;KH 550浓度6 g/L,改性时间48 h,溶剂二氯甲烷;钯盐浸渍浓度0.030 mol/L,时间12 h;还原温度室温,时间30 min),结果见图 6。在实验考察温度范围内(浸渍温度低于丙酮沸点),随着浸渍温度的提高,膜催化剂的催化活性提高。可能是因为随着浸渍温度的提高,膜催化剂的负载量增加,钯颗粒随浸渍温度的升高而变小,从而催化活性增大。另一方面,随着浸渍温度的升高,如50 ℃下浸渍时,乙酸钯/丙酮浸渍溶液颜色由橙黄色变为黑色,乙酸钯分解产生大量的黑色颗粒悬浮在溶液中、吸附在膜管表面及沉淀于试管底部,影响钯与氨基的化学键结合,同时不利于浸渍溶液的回收利用,故钯浸渍温度不宜太高,后续实验选择浸渍温度为40 ℃。

2.6 钯盐浸渍时间的影响

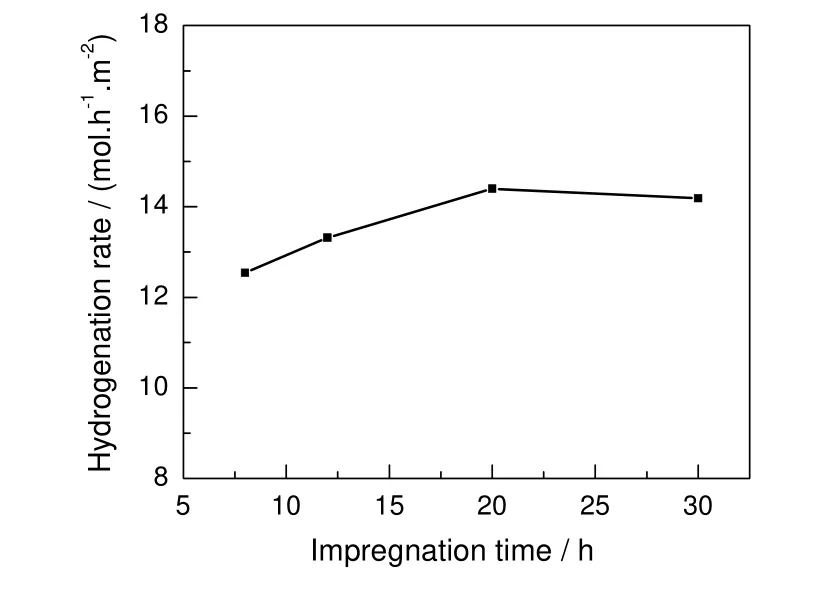

考察钯盐溶液浸渍时间对膜催化剂加氢速率的影响(其他制备条件:陶瓷膜孔径200 nm;KH 550浓度6 g/L,改性时间48 h,溶剂二氯甲烷;钯盐浸渍浓度0.030 mol/L,温度40 ℃;还原温度室温,时间30 min),见图7。当浸渍时间较短时,钯催化活性组分在膜面负载未能达到饱和,故随着浸渍时间的增加,钯负载量逐渐增加,膜催化剂的催化活性也逐渐提高;当浸渍时间达到20 h时,膜表面钯活性组分负载达到饱和,对应的膜催化剂的催化活性最高;进一步增加浸渍时间,钯负载量及其催化活性没有明显的改变。因此,选择浸渍时间为20 h。

2.7 还原温度的影响

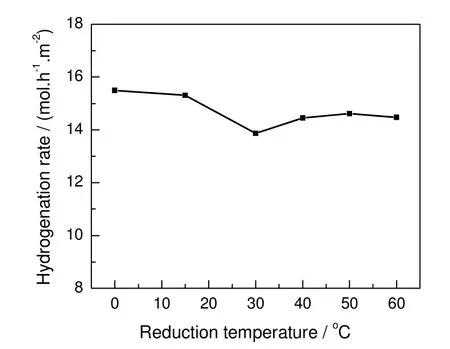

考察还原温度对膜催化剂加氢速率的影响(其他制备条件:陶瓷膜孔径200 nm;KH 550浓度6 g/L,改性时间48 h,溶剂二氯甲烷;钯盐浸渍浓度0.030 mol/L,温度40 ℃,时间20 h;还原时间30 min),结果如图8所示。可以发现,在还原温度较低时,膜催化剂活性较高,当还原温度为0 ℃,加氢速率达15.5 mol/(h·m2)。因为还原温度对纳米粒子的粒径有较大影响[16],当还原温度较低时,Pd2+还原后颗粒粒径较小并能够均匀分散在膜管表面,而当温度较高时,还原在较短时间内完成,生成的钯颗粒粒径增大,导致催化剂活性降低,因此,实验选择还原温度为0 ℃。

图7 钯浸渍时间对膜催化剂加氢速率的影响Fig.7 Effects of impregnation time on hydrogenation rate of membrane catalyst

图 8 钯还原温度对膜催化剂加氢速率的影响Fig.8 Effects of reduction temperature on hydrogenation rate of membrane catalyst

综上所述,钯/陶瓷膜催化剂的合适的制备条件为氧化铝陶瓷膜孔径200 nm,硅烷偶联剂KH 550浓度6 g/L,改性时间48 h,乙酸钯/丙酮浸渍浓度0.030 mol/L,浸渍温度40 ℃,浸渍时间20 h,水合肼还原温度0 ℃,还原 30 min。

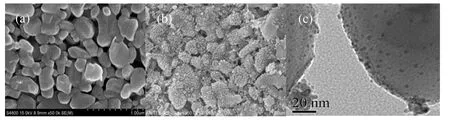

采用SEM和TEM对上述条件下制备的钯/陶瓷膜催化剂进行表征,如图9所示。对比陶瓷膜光滑的表面,负载催化剂后的膜表面发生明显变化,纳米钯颗粒的负载使膜表面粗糙度显著增加。纳米钯颗粒在膜的表面均匀分散(见图9(c)),有利于提高催化性能。

图9 陶瓷膜和钯/陶瓷膜催化剂的FESEM和TEM结果Fig.9 Images of ceramic membrane surface and Pd/ceramic membrane catalyst surface

3 结 论

陶瓷膜微结构、硅烷偶联剂改性条件、乙酸钯浸渍条件以及水合肼还原条件均显著影响钯/陶瓷膜催化剂的催化性能。最合适的制备条件为氧化铝陶瓷膜孔径200 nm,硅烷偶联剂KH550浓度6 g/L,改性时间48 h,乙酸钯/丙酮浸渍浓度0.030 mol/L,浸渍温度40 ℃,浸渍时间20 h,水合肼还原温度0 ℃,还原 30 min。纳米钯颗粒可均匀负载在陶瓷膜表面,避免了细小催化剂与产品分离问题。钯/陶瓷膜催化剂制备条件的优化对膜催化剂的设计及应用具有一定的指导价值。

[1]徐克勋. 精细有机化工原料及中间体手册[M]. 北京: 化学工业出版社,1998: 476-478.

[2]姜元国, 陈日志, 邢卫红. 对硝基苯酚催化加氢研究进展[J]. 化工进展, 2011, 30 (2): 309-313.Jiang Yuanguo, Chen Rizhi, Xing Weihong. Research progress in p-nitrophenol catalytic hydrogenation[J]. Chemical Industry and Engineering Progress , 2011, 30 (2): 309-313.

[3]叶宜斌. 陶瓷膜过滤器在对氨基苯酚生产中的应用[J]. 科技资讯, 2010, 14: 96-98.Ye Yibin. Application of ceramic membrane in the p-aminophenol production[J]. Science and Technology Information, 2010, 14: 96-98.

[4]金 珊. 陶瓷膜分离对氨基苯酚料液中催化剂微粒研究[J]. 辽宁石油化工大学学报, 2011, 31(1): 21-24.Jin Shan. Separation of p-aminophenol from raney nickel catalyst by ceramic membrane[J]. Journal of Liaoning Shihua University, 2011,31(1): 21-24

[5]Lu H H, Yin H B, Liu Y M, et al. Influence of support on catalytic activity of Ni catalysts in p-nitrophenol hydrogenation to p-aminophenol[J].Catalysis Communication, 2008, 10: 313-316.

[6]Wang A L, Yin H B, Lu H H, et al. Effect of organic modifiers on the structure of nickel nanoparticles and catalytic activity in the hydrogenation of p-nitrophenol to p-aminophenol[J]. Langmuir, 2009, 25(21): 12736-12741.

[7]Cini P, Blaha S R, Harold M P, et al. Preparation and characterization of modified tubular ceramic membranes for use as catalyst supports[J].Jouranl Membrane Science, 1991, 55: 199-225.

[8]陈春辉, 叶红齐, 周永华. 负载型膜催化剂催化还原水中硝酸盐的研究[J]. 净水技术, 2008, 27(4): 62-65.Chen Chunhui, Ye Hongqi, Zhou Yonghua. Catalytic reduction of nitrate in water over supported membrane catalyst[J]. Water Purification Technology, 2008, 27(4): 62-65.

[9]Chen R Z, Jiang Y G, Xing W H, et al. Fabrication and catalytic properties of palladium nanoparticles deposited on a silanized asymmetric ceramic support [J]. Industrial and Engineering Chemistry Research, 2011, 50: 4405-4411.

[10]Jiang Hong, Meng L, Chen R Z, et al. A novel dual-membrane reactor for continuous heterogeneous oxidation catalysis[J]. Industrial and Engineering Chemistry Research, 2011, 50: 10458-10464.

[11]Bottino A, Capannelli G, Comite A, et al. Polymeric and ceramic membranes in three-phase catalytic membrane reactors for the hydrogenation of methylenecyclohexane [J]. Desalination, 2002, 144, 411-416.

[12]Impens N R E N, van der Voort P, Vansant E F. Silylation of micro-, meso-and non-porous oxides: a review[J]. Microporous Mesoporous Materials, 1999, 28: 217–232.

[13]Li H Y, Wang R G, Hu H L, et al. Surface modification of self-healing poly(urea-formaldehyde) microcapsules using silane-coupling agent[J].Applied Surface Science, 2008, 255: 1894-1900.

[14]Matinlinna J P, Vallittu P K, Lassila L V. Effects of different silane coupling agent monomers on flexural strength of an experimental filled resin composite [J]. Journal of Adhesion Science and Technology, 2011, 25: 179-192.

[15]Xie Y J, Hill C A S, Xiao Z F, et al. Silane coupling agents used for natural fiber/polymer composites: A review [J]. Composites: Part A, 2010,41: 806-819.

[16]董 娟, 马振叶, 陈日志,等. Pd/Al2O3催化剂的制备及其在对氨基苯酚合成中的应用[J]. 工业催化, 2007, 15(6): 62-65.Dong Juan, Ma Zhenye, Chen Rizh, et al. Preparation of Pd/Al203catalysts and its application in synthesis of p-aminophenol[J]. Industrial Catalysis, 2007, 15(6): 62-65.

Effects of Preparation Conditions on Performance of Pd/Ceramic Membrane Catalyst

Jiang Yuanguo1,2, Li Hanyang1,2, Sun Xiaoxu1,2, Chen Rizhi1,2, Xing Weihong1, Jin Wanqin1

(1.State Key Laboratory of Materials-Oriented Chemical Engineering, Nanjing University of Technology, Nanjing 210009, China 2.Jiangsu Key Laboratory of Industrial Water-Conservation & Emission Reduction, Nanjing University of Technology, Nanjing 210009, China)

The nano-sized palladium particles were immobilized on the surface of ceramic membrane to prepare Pd/ceramic membrane catalysts, which were used in the hydrogenation ofp-nitrophenol. The effects of pore size of ceramic membrane, concentration and modification time of solvent silane coupling agent KH550,concentration of palladium acetate impregnation, impregnation temperature and time, and reduction temperature on the Pd/ceramic membrane catalyst were investigated systematically. The results showed that the performance of catalyst for hydrogenation ofp-nitrophenol exhibited better and the hydrogenation rate could reach 15.5 mol/(h·m2) under the conditions of pore size of alumina ceramic membrane 200 nm, concentration of silane coupling agent KH550 6 g/L, modification time of 48 h, concentration of palladium acetate impregnation 0.03 mol/L,impregnation temperature 40 ℃, impregnation time 20 h, reduction temperature of 0℃ and reduction time of 30 min.

palladium; ceramic membrane; membrane catalyst;p-nitrophenol; catalytic hydrogenation

TQ 031.4 文献标识码:A

1001—7631 ( 2012 ) 04—0319—06

2012-06-26;

2012-07-06

姜元国(1987—),男,硕士研究生;陈日志(1976—),男,博士,副研究员,通讯联系人。E-mail: rizhichen@163.com

国家科技支撑计划(2011BAEO7B05);国家自然科学基金(20990222,21106061);江苏省自然科学基金(BK2010549,BK2009021)