散热器翅片镶嵌滚压成型机床的研发与应用

2012-01-04吉冬志中色天津聚海铝业有限公司天津300380

吉冬志 (中色(天津)聚海铝业有限公司,天津 300380)

散热器翅片镶嵌滚压成型机床的研发与应用

吉冬志 (中色(天津)聚海铝业有限公司,天津 300380)

散热器翅片镶嵌成型工件是为德国西门子公司配套的产品,传统生产工艺是手工砸制,生产效率低。为了提高产品质量,研发了用于加工制造铝合金散热器的专用设备——散热器翅片镶嵌滚压成型机床。介绍了散热器翅片镶嵌滚压成型机床的研发背景、滚压技术的基础原理、系统设计的主体设备、工艺装备及其优势。该设备的研发成功,提高了产品质量和生产效率,取得了较好的经济效益。

散热器翅片 滚压成型 设备 结构 研发

1 引言

中色(天津)聚海铝业有限公司生产的铝合金电子散热器产品广泛用于电力、通讯、铁路等大型设备领域。其产品形式较多,加工技术工艺也不相同,其中散热器翅片镶嵌成型工件是专为德国西门子电子传动公司配套生产的产品。该产品技术要求高,生产工艺难度大。传统生产工艺一直采用手工砸制,生产效率低,安全隐患大,质量的稳定性也很难控制,并且产品成品率较低。因此,研发加工散热器翅片镶嵌成型工件的专用机床设备是改变落后的手工操作,进而形成生产机械化,使产品的质量和效率得到有效提高的重要环节。

此专用设备是基于滚压原理[1-2],通过滚压镶嵌部位使铝合金翅片在被滚压处连续产生局部塑性变形,达到翅片镶嵌成型这一设计思想而研制的滚压机床。在研制过程中,通过对常用铝合金材料的物理性能及塑变过程所进行的深入细致的研究,及对滚压过程中材料形变所产生的各种影响因素的分析和总结,确定了滚压机床的基本设计参数,并为翅片镶嵌滚压成型机床的研发成功积累了大量的理论基础[3-7]。本文希望通过对该机床研发过程的阐述,能在工业产品的生产中起到一定的指导作用,使镶嵌滚压工艺在生产实践中能得到更广泛的应用。

该机床的设计思想是机床上的工作台装夹工件,以直线运动方式递进压盘并进入工件压合槽内,通过专用滚压机床上的两条压辊和压盘,在第一条压辊和压盘处实现预压并定位散热器底板槽内的翅片,跟进的第二条压辊和压盘完成翅片镶嵌成型压合。固定在床身台架上的压辊和压盘以被动旋转方式进行啮合滚压,用以加工各种平面直线槽型镶片啮合产品和各类有色金属滚压加工产品。

2 系统设计

2.1 滚压专用机床主体设备

专用机床主体设备由床身、工作台、直线导轨副、驱动系统、两侧台架、进给系统、电气操作系统、机床导轨护罩、压辊、压盘和夹具组成。

2.1.1 床身

床身整体质量是保证专用机床工作性能及使用寿命的重要基础,因此床身整体采用20号优质中碳钢焊接构成。它主要由工作台运行导轨基座、两侧台架基座、驱动定位轴承座等组成。整体几何设计尺寸为长度4 000 mm,宽度1 300 mm,高度600 mm。在图1中可以看到,为了有效地稳定材料焊接后产生的变形,充分消除内应力,采用了整体回火时效处理并对导轨基座、两侧台架基座、驱动定位轴承座进行精加工。

图1 散热器翅片镶嵌滚压成型机床外形图

2.1.2 直线导轨副

直线导轨副由直线导轨和滑块组成,直线导轨安装于床身导轨基座之上,滑块安装在工作台底部,实现工作台在床身中直线往复运动。由于散热器翅片整体镶嵌在每个翅片凹槽并使其发生塑性屈服变形,因此多组压盘组合滚压力需满足于100~150 t。为达到工作台承载,采用了CPC重型直线导轨副,CPC型具有高负荷、高扭矩功能,采用二列式滚珠循环设计,滚珠轨道设计采用歌德式结构,其接触角为45°,达到4 t负荷的效果,并在有限空间制下,使用较大尺寸钢珠,以提高负荷能力,充分展现高负荷、高扭矩功能。

滑块具有高钢性钢珠保持器,以确保滑块容易装配与安全使用。

2.1.3 工作台

工作台采用HT300铸铁铸造成型工艺,并在铸造后进行热处理消除内应力。灰铸铁中的碳大部分或全部以自由状态的片状石墨形式存在,其断口呈暗灰色,有优良的力学性能和良好的被切削性能,普遍应用于工业中。工作台成型后进行精加工,直线导轨副中的滑块在工作台底部两边分别各安装4套,两边共装8套,中部安装丝杠母,以便与丝杠结合,形成传动。这样不仅把整个负荷有效分解,而且增加了运行稳定性,延长了设备使用寿命。

2.1.4 驱动系统

工作台运行方式采用了T型丝杠,选用40Cr材质进行调质处理HB240,按照国标GB/T17587.3—1998标准进行设计制造。当丝杠作为主动体时,螺母就会随丝杠的转动角度按照对应规格的导程转化成直线运动,被动工件可以通过螺母座和螺母连接,从而实现对应的直线运动。丝杠与电机连接时中间加装了联轴器以达到柔性连接。丝杠与4 kW(6级)三相异步电动机输出轴连接,使驱动工作台运行。

2.1.5 两侧台架

台架是压辊进给系统支撑基座,采用20号优质中碳钢焊接成型并进行了回火热处理,消除了内应力,台架经过平面精加工后与床身台架基座进行紧固连接,定位准确,安全可靠。

2.1.6 进给系统

进给系统是实现技术工艺的关键机构,主要由压辊轴承、轴承座、压力弹簧、进给导轨、横梁和进给丝杠组成,其功能是在镶嵌滚压成型过程中,有效地控制压盘滚压进给量。

(1)压辊轴承采用ø110滑动轴承,与滚动轴承相比,滑动轴承具有承载力高、抗震性好、工作平稳可靠、噪音小、寿命长等特点,特别适用于滚轧机械。

(2)轴承座采用45号优质中碳钢,制造孔径与ø110 mm轴承套配作,轴承侧部与进给导轨配作、紧固并具有润滑功能。

(3)压力弹簧采用65Mnø4.5 mm钢丝制作,主要布置在轴承座底部,每个轴承座分布5个弹簧,实现轴承座自动上浮调节功能。

(4)进给导轨采用45号优质中碳钢加工制造,分别与两侧台架紧固连接,起到轴承座上下运行调节及定位支撑作用。

(5)横梁采用45号优质中碳钢加工制造,经热处理硬度HRC50,丝杠母分别安装在横梁两边,横梁总成与进给导轨支架顶部紧固连接,丝杠采用40Cr,经调质处理,硬度达到HB240,单线T型螺纹与丝杠母配作,实现进给调节执行功能。

2.1.7 电气操作系统

由380 V三相交流电源引入机床电器箱(箱内设有电气执行和相应的保护控制系统),其操作控制系统设有:操作台、电源总开关按钮、工作台前进按钮、工作台后退按钮、工作台点进按钮、工作台点退按钮、工作台急停按钮、主令开关(控制快、慢速转换)。另外设有24 V 40 W机床照明灯,床身两端设有行程开关(CSA-012),以便有效控制工作台运行极限;对于驱动系统动力电机设置了变频器控制并具有调节和显示功能,整个电器系统不仅具备相应的保护功能,而且可使设备运行实现无极变速。

2.1.8 机床导轨护罩

机床导轨护罩形式为拉伸式,收缩自如,采用Q235冷板加工制造,底部装有滑轮,具有良好的耐磨性,有效保护机床导轨不受侵蚀,延长使用寿命。

2.1.9 压辊

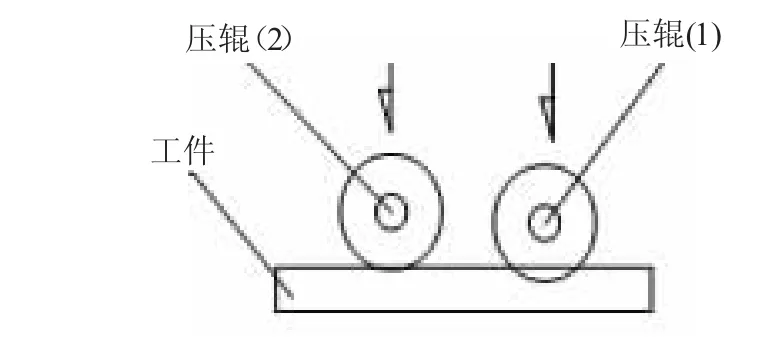

压辊是滚压成型机床的关键部件,是镶嵌压合成型生产和确保压合质量的核心。压辊材质采用40Cr钢,经调质处理硬度达到HB240,辊体ø110 mm,两端轴承部位ø90 mm,与进给系统滑动轴承安装配合在一起,起到旋转滚动并承载压盘执行滚压的作用。为了有效保证压合过程中产品质量,设置了双压辊递进滚压工艺,见图2。

图2 递进滚压示意图

2.2 工艺装备

工艺装备主要由压盘、压盘套、压盘隔离垫、锁母、夹具等组成,通过与压辊有效组合实现多盘、多辊整体递进镶嵌成型滚压工艺。

2.2.1 压盘

压盘是散热器翅片镶嵌成型的关键工艺装备,与压盘套、压盘隔离垫组合装入压辊。压盘采用65Mn钢板经热处理后进行加工制造,外径ø400 mm,内孔径ø136 mm与压盘套组合配装。压盘厚度根据不同产品槽型,选用不同厚度。采用多片多排一次压合完成,加工较大产品件时可采用双轴递进压合,用以解决由于单轴且轮片薄、压强载荷受到限制等因素,而难以达到预期压合质量的问题。压盘圆周上的V型角度为82°,工件V型槽的角度60°,通过压盘间隔锥角张压产品工件上的V形槽,形成侧向分力P,达到每个间隔翅片均匀张紧的工艺效果。采用多排组合滚动式压合不仅受力均衡,有利于材料加工应力对称,同时也提高生产效率。见图3。

图3 V型槽张紧示意图

2.2.2 压盘套

压盘套是组合压盘并保证整体压合成型的重要部件,压盘套采用45号优质中碳钢材加工制造,内孔径ø110 mm与压辊配合安装,外径ø136 mm与压盘配合安装。

2.2.3 压盘隔离垫

压盘隔离垫是保证压盘组合定位的关键部件,采用45号优质中碳钢材加工制造,外径ø300 mm,内孔径ø136 mm与压盘套配合安装。压盘隔离垫厚度可根据实际产品V型槽间距设计制造。

2.2.4 锁母

锁母是固定整组压盘和隔离垫的关键零件,按GB/T812—1988标准选用,规格 M130×2,与压盘套配合安装。

2.2.5 夹具

夹具是固定产品工件的定位装置,采用45号优质中碳钢材加工制造并与工作台固定连接。

3 经济效益

3.1 设备运行费用

电费:电耗 4 kW/h,3.2 元/kW/h。

年运行费用:按每天5 h运行计算,5×3.2=16元,每年运行300天,年耗电量为300×16=4 800元。

3.2 人工节约费用

原来手工操作生产,完成相同产量需用5人。现在专用设备操作只需1人,平均每人每月工资按2 000元计算,每年12×2 000=24 000元。节省了4人工资,计算结果为4×24 000=96 000元。

每年实际节约费用96 000-4 800=91 200元。

3.3 产品质量效益

原来手工操作生产时,产品平均报废率达到5%,每件材料费平均300元,按每年平均生产8 000件计算,300×400=120 000 元。

现在专用设备操作生产,产品平均报废率达到0.5%,300×40=12 000 元。

质量效益:120 000-12 000=108 000元。

通过新技术、新工艺的研发和应用,全年直接产生经济效益达:91 200+108 000=199 200元。

3.4 投资回报

全部设备、工艺装备费用22万;投资回报期为1.3年。

4 结束语

散热器翅片镶嵌滚压成型机床的成功研发与应用,完全可以满足生产的需要,减轻了操作者的劳动强度,节省了人力资源,保证了安全生产。特别是通过设备和工艺装备生产,有效地保证了产品质量的一致性,大幅度提高了生产效率,取得了较好的经济效率;并申请了专利,拥有了自主知识产权,对企业技术创新和技术改造起到了积极的促进作用,也为企业的技术发展积累了宝贵的经验。

[1]徐康友.滚压加工技术[J].工具技术,2005,39(6):91.

[2]徐立华.TGC350-K滚压成型机设计[J].水利电力机械,2004,26(3):46-48.

[3]石秋强,郑建明.板式翅片滚压成型的数值模拟[J].工具技术,2008,42(10):76-79.

[4]袁启龙,李言,郑建明,等.板式翅片滚压成形过程仿真[J].中国机械工程,2008,19(12):1 470-1 473.

[5]郭长江,杨改云,赵利德.滚压成形力的数值计算与模拟[J].机床与液压,2007,35(10):101-102.

[6]凌祥,涂善东,陆卫权,等.板翅式热换器的研究与应用进展[J].石油机械,2000,28(5):54-57.

[7]袁新国,亢银霞,辛动军,等.加工超薄铝板零件的高效滚压成型机床设计[J].工具技术,2001,35(7):37-39.

Developmentand Application ofRadiatorFin Inlay Rolling Formation Machine Tool

Ji Dongzhi

The workpiece of inlay rolled radiator fin,an auxiliary product for German Siemens Company,is forged manually in traditional process with low productivity.Dedicated equipment-inlay rolling formation machine tool for machining and manufacturing aluminum alloy radiator was developed.The paper introduces its developing background,the basic principle of rolling technique,main equipment in system design,technological equipment and advantages.The success of its development improved product quality and production efficiency and yielded good economic effect.

radiator fin,rolling formation,equipment,structure,development

(收稿 2011-09-02 编辑 赵实鸣)

吉冬志,男,现在中色(天津)聚海铝业有限公司技术动力部工作,在电子散热器翅片镶嵌工艺和加工设备开发设计中取得了成功,并获得了国家专利。