调质型容器板探伤不合格原因分析与改进措施

2012-01-04朱建业李连任济钢中厚板厂济南250101

朱建业 李连任 (济钢中厚板厂,济南 250101)

调质型容器板探伤不合格原因分析与改进措施

朱建业 李连任 (济钢中厚板厂,济南 250101)

某调质型高强度容器板在生产过程中出现大批量探伤不合格,对探伤不合格区域进行取样,通过采用金相检验、扫描电镜等手段进行检测,对探伤不合格钢板的组织进行了观察和分析,发现夹杂物、中心裂纹等缺陷是造成探伤不合的主要原因。分析认为,钢坯原始裂纹导致钢板中存在轧后裂纹,钢水精炼过程中的钙铝酸盐夹杂物上浮不充分,造成钢板中存在大尺寸夹杂物。提出了提高钢水纯净度及钢坯内部质量等改进措施。改进后钢板探伤合格率提高了12%,效果较好。

调质型容器板 探伤 夹杂物 中心裂纹 改进

1 引言

济钢中厚板厂生产的某调质型容器板,由于应用环境比较恶劣,需要对温度、压力等都有很大的耐受能力,生产过程中对钢板的组织、性能要求都非常高,对探伤要求非常严格,要求探伤等级为一级探伤。在生产过程中我们发现大批量探伤不合格的产品,对产品交付造成较大影响。为此,对造成探伤不合格的缺陷进行分析,对缺陷的形成机理进行研究,采取措施进行改进。

2 生产工艺

生产工艺:KR铁水脱硫→转炉冶炼→CAS精炼→LF精炼→VD/RH精炼→连铸→下线缓冷48 h→加热→轧制→淬火→回火→探伤。

化学成分见表1。

表1 调质型高强度容器板合金成分 /%

3 缺陷检测分析

3.1 缺陷特征

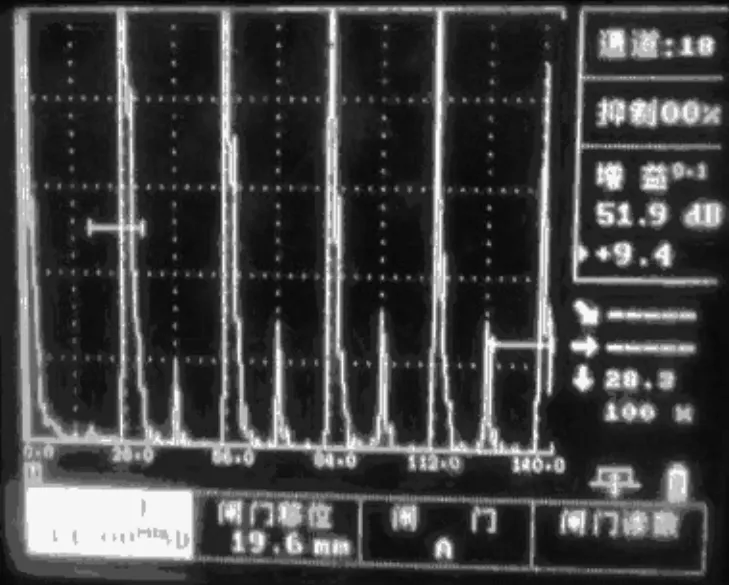

对该调质型高强度容器板探伤过程进行跟踪,发现探伤缺陷位置呈现带状分布的特点,带状长度长短不一,最长在500 mm左右,主要分布区域仍是钢板纵向两边及四角,带状缺陷距离纵向边部300~500 mm范围内。所用探伤设备为手持式,型号为HS600,探头规格为5P14FG-F20,灵敏度为阶梯试块等厚处底波高50%+10 db。见图1。

从探伤不合钢板的缺陷反射波来看,清晰度较好,波形较高,陡直尖锐,初步估计钢板内部有较大尺寸的空隙存在,且位于钢板芯部,探伤不合格波形见图2。

3.2 取样检验

图1 探伤不合格缺陷示意图

图2 探伤不合格波形图

通过利用超声波检测仪对成品钢板的缺陷位置进行准确定位,对探伤不合格的区域进行火焰切割取样,取样位置距离头部400 mm,距离边部300 mm,取样尺寸为150 mm×150 mm,取样后利用锯床将火焰影响区切除,保留中心区域10 mm×10 mm,研磨、抛光后进行夹杂物观察,用4%的硝酸酒精溶液进行腐蚀,然后进行金相观察、扫描电镜检验。

3.3 金相检验结果

试样金相检验结果见图3、图4、图5。

由图3、图4可见,试样中存在较大尺寸裂纹,裂纹长度贯穿整个视野。

图3 腐蚀前金相100×

图4 腐蚀后金相 100×

图5 腐蚀后金相 500×

由图5可见,试样中存在较大尺寸裂纹,长度贯穿整个视野。裂纹周围存在异常组织,宽度为36.08 μm,呈现黑灰色,尺寸、颜色与基体组织差异较大。

图6 扫描电镜及能谱分析

3.4 扫描电镜及能谱分析结果

该容器板涉及到淬火、回火工艺,工艺路线比较复杂,中心裂纹产生的原因难以确定,对试样中心裂纹进行进一步研究,扫描电镜及能谱分析结果见图6。

由能谱分析结果可以看出,裂纹中夹杂物主要构成为MnS,其余为少量Mg、Ti等合金夹杂物,另外还有Fe的氧化物,即裂纹中存在基体的氧化。

4 原因分析

由扫描电镜分析可知,裂纹中心富含MnS夹杂物,夹杂物可诱发轧后钢板产生中心裂纹。还有一种情况是钢坯中已经存在裂纹,在钢板轧后冷却、淬火等过程中,发生遗传或由于应力等原因造成裂纹扩展,此种裂纹面在电镜能谱下一般可探测到铁基体的氧化。

铸坯在凝固过程中,液-固相界面不断向液相推进,液-固相转换过程中的内应力及铸坯弯曲矫直力等外力,共同作用到凝固界面上,液固界面承受的内应力及外力频繁波动,钢水过热度高影响铸坯中柱状晶和等轴晶的比例,引起柱状晶发达[1]。拉速及液面波动也会导致铸坯内部组织不均匀,在超出临界强度和塑性的情况下,会造成晶界之间发生开裂,导致原始铸坯中出现中心微裂纹,但该微裂纹并不一定遗传到钢板中,因为在钢坯轧制过程中,如果压下量较大,且裂纹较细小,则轧制过程中可以实现对钢坯微裂纹的“焊合”,如果裂纹尺寸较大,且轧制压下量达不到“焊合”的要求,则钢坯裂纹在钢板中发生遗传,在钢板冷却、淬火等过程中发生扩展。

扫描电镜及能谱分析结果可以看出,裂纹中含氧量较高,铁基体存在较大程度的氧化,由于钢坯在经过缓冷后,钢坯中游离态[O]基本释放完毕,钢板在轧后不会发生裂纹界面氧化,所以中心裂纹在铸坯中就已经存在,即为铸坯原始裂纹。

钢板中心如果存在严重的偏析,容易生成MnS夹杂物。MnS夹杂物为延展性较好的塑性相,与钢板本体尤其是贝氏体、马氏体的收缩比差异较大[2],钢板轧制过程中MnS夹杂物与基体共同沿轧制方向流动,被压扁、拉长,与钢板本体之间无空隙。但是该种容器板工艺要求中有淬火工艺,淬火后产生大量的贝氏体、马氏体,在钢板冷却过程中,贝氏体、马氏体的硬度较高、韧性较差,且形成贝氏体、马氏体等组织在转变过程中会出现快速的体积变化,基体组织与夹杂物之间很容易出现空隙,较多的空隙聚集而形成微小的裂纹,微裂纹会在高的温度差别引起的热应力、组织应力的作用下,沿贝氏体晶界区域进行扩展而形成尺寸较大的裂纹[3]。

5 改进措施

从以上分析结果来看,钢坯原始裂纹及MnS夹杂物造成的裂纹是造成探伤不合格的主要原因,因此,改进措施需要围绕提高钢坯内部质量、减少成分偏析、减少钢坯内部夹杂物含量等方面开展工作。

5.1 提高钢水纯净度

控制钢水中S含量,要求入炉铁水S≤0.007%,入炉废钢使用低S优质废钢。钢水中的MnS因熔点低,极易在铸坯中心偏聚,要求入炉铁水全部KR铁水脱硫处理,进行深脱硫处理,保证钢水中成品S≤0.007%。对原辅料和铁合金进行清洁干燥,炼钢石灰(石灰质量要求:生烧率小于25%,粉面小于5%)、萤石、铁矿石、轻烧白云石、合金、覆盖剂、保护渣,钢包引流砂要求烘烤干燥。

LF精炼处理一般控制在30~45 min。VD真空度小于200 Pa(RH真空度小于300 Pa),真空处理时间大于15 min。精炼处理结束后,上机前的软吹时间不小于15 min,氩气流量控制在不大于100 L/min,使小的氩气泡携带夹杂物上浮。

5.2 提升连铸坯内部质量

为减少非稳态浇注可能带来的夹杂物及二冷水、轻压下变化对内部质量的影响,炼钢工序坚持推行铸机恒速恒液面浇注,同时全部走真空脱碳(VD)/真空循环脱气(RH),连铸适当降低拉速,确保拉速不大于0.9 m/min,实行低过热度浇铸,以获得良好的内部质量。保护浇注的效果检测采用大包上机前气体样,中包气体样和钢板气体样进行抽检。浸入式水口插入深度控制在130~160 mm,对中偏差不超过5 mm。烘烤前和烘烤过程中注意检查水口外形,严禁使用有裂纹、破损等缺陷的水口。矫直温度大于910℃,根据钢种选择相对弱冷的冷却模式。每次检修必须对各扇形段喷嘴情况检查,确保所有喷嘴无堵塞,安装位置符合要求,对开口度偏差大于 0.5 mm、对弧值大于0.3 mm的扇形段坚决进行调整和更换。

5.3 改进效果

经过对改进措施的实施,在效果跟踪过程中对钢板内部组织进行观察,发现钢板内部裂纹明显减少,夹杂物级别基本保持在1.5级以下,钢板探伤合格率由不足80%提高到92%以上,明显提高,对普通探伤容器板进行实施相同改进措施后,普通容器板探伤合格率由92%提高到95%以上。

6 结论

(1)钢板中心夹杂物及其导致中心裂纹的存在是造成此次调质型高强度容器板探伤不合格的主要原因。

(2)从裂纹面的氧化程度来看,此次裂纹产生原因为铸坯原始裂纹及夹杂物导致的铸坯原始裂纹,从提高钢水纯净度、提升铸坯内部质量着手,通过降低夹杂物数量及减少夹杂物的聚集来减少铸坯内部裂纹,从而有效改善调质型高强度容器板探伤合格率。

[1]周文奎.连铸板坯中间裂纹的成因分析与改进措施[J].天津冶金,2010(3):14-15.

[2]李梅广,胡淑娥.TMCP型超高强钢板中心开裂的分析研究[J].宽厚,2010,16(4):5-6.

[3]李梅广,胡淑娥,冯勇.低碳贝氏体高强钢探伤不合原因分析[J].山东冶金,2009,31(3):39-40.

Cause Analysis and Improvement Measures of Hardened and Tempered Vessel Plate Non-conformity at Detection Test

Zhu Jianye,Li Lianren

The hardened and tempered high strength vessel plate was found non-conformity in big batch at detection test during production.Samples were taken in non-qualified section in order to observe and analyze the microstructure of non-qualified plate by metallographic inspection and scanning electronic microscope.The defects of inclusion and central crack were found to be the main causes.Analysis showed that billet crack resulted in plate after-rolling crack and insufficient floating of calcium aluminate during refining,big inclusion in the plate.Improvement measures of increasing steel cleanliness and billet internal quality were proposed.The qualification rate was increased by 12%after improvement.Good effect was achieved.

hardened and tempered vessel plate,detection,inclusion,central crack,improvement

(收稿 2011-11-03 编辑 赵实鸣)

朱建业,男,主要从事工艺与生产组织工作。