HACCP管理体系在冰淇淋生产中的应用

2012-01-03钟铮铮

钟铮铮

(山西省食品工业研究所,太原 030024)

·质量管理·

HACCP管理体系在冰淇淋生产中的应用

钟铮铮*

(山西省食品工业研究所,太原 030024)

根据HACCP原理,分析了冰淇淋生产中的安全问题,确定了关键控制点和相应的纠偏措施,以期为HACCP在冷饮企业生产中的应用提供参考和借鉴。

食品安全;HACCP;关键控制点;危害分析

HACCP(Hazard Analysis Critical Control Point)即危害分析与关键控制点系统,是用于食品生产加工过程进行安全风险识别、评价和控制的一种系统方法。他是建立在良好操作规范(GMP)和卫生操作标准规范(SSOP)之上,对食品生产过程中的危害进行全面分析,用来保护食品不受生物性、化学性、物理性危害的预防性技术管理体系,是世界上公认的最有效的食品安全管理体系。

冰淇淋是一种大众喜爱的食品,主要以奶粉(或鲜奶)、白糖、食品添加剂为原料,经配料、杀菌、均质、老化、凝冻膨化、成型等步骤制成。冰淇淋加工流程较复杂,生产周期较长,在其生产过程中引入先进的HACCP管理体系,有助于确保产品的卫生与安全。

1 冰淇淋HACCP管理体系的建立及实施

1.1 冰淇淋H AC C P体系建立的前提步骤

1.1.1 收集资料

收集和掌握制订HACCP计划所需的有关资料。主要有:冰淇淋生产车间和附属车间图纸;设备布局情况和特点;冰淇淋生产工序流程情况,工艺技术参数,尤其是时间、温度和产品滞留时间;冰淇淋生产设备和工器具的清洁方法;人员分工情况和卫生质量活动;冰淇淋产品的存贮和发运条件等。

1.1.2 绘制冰淇淋工艺流程图

程图是进行危害分析和识别关键控制点时使用的工具,HACCP小组可以用他来制定HACCP计划。

冰淇淋的基本生产工艺流程:

配料→杀菌→均质→冷却→老化→凝冻→成型→包装→冷藏

1.2 冰淇淋H AC C P体系的实施

1.2.1 危害分析,建立预防措施

危害或食品安全危害是指可引起人类食用食品不安全的任何生物的、化学的或物理的特性和因素。

冰淇淋的原料鲜奶、奶粉、糖等都是最好的营养物质,在生产过程中潜在的生物性危害有结核菌、布氏杆菌、溶血性链球菌、大肠杆菌等。化学性危害有抗生素、农药残留、防腐剂等。物理危害有原料及加工中混入的铁钉纸屑等异物。

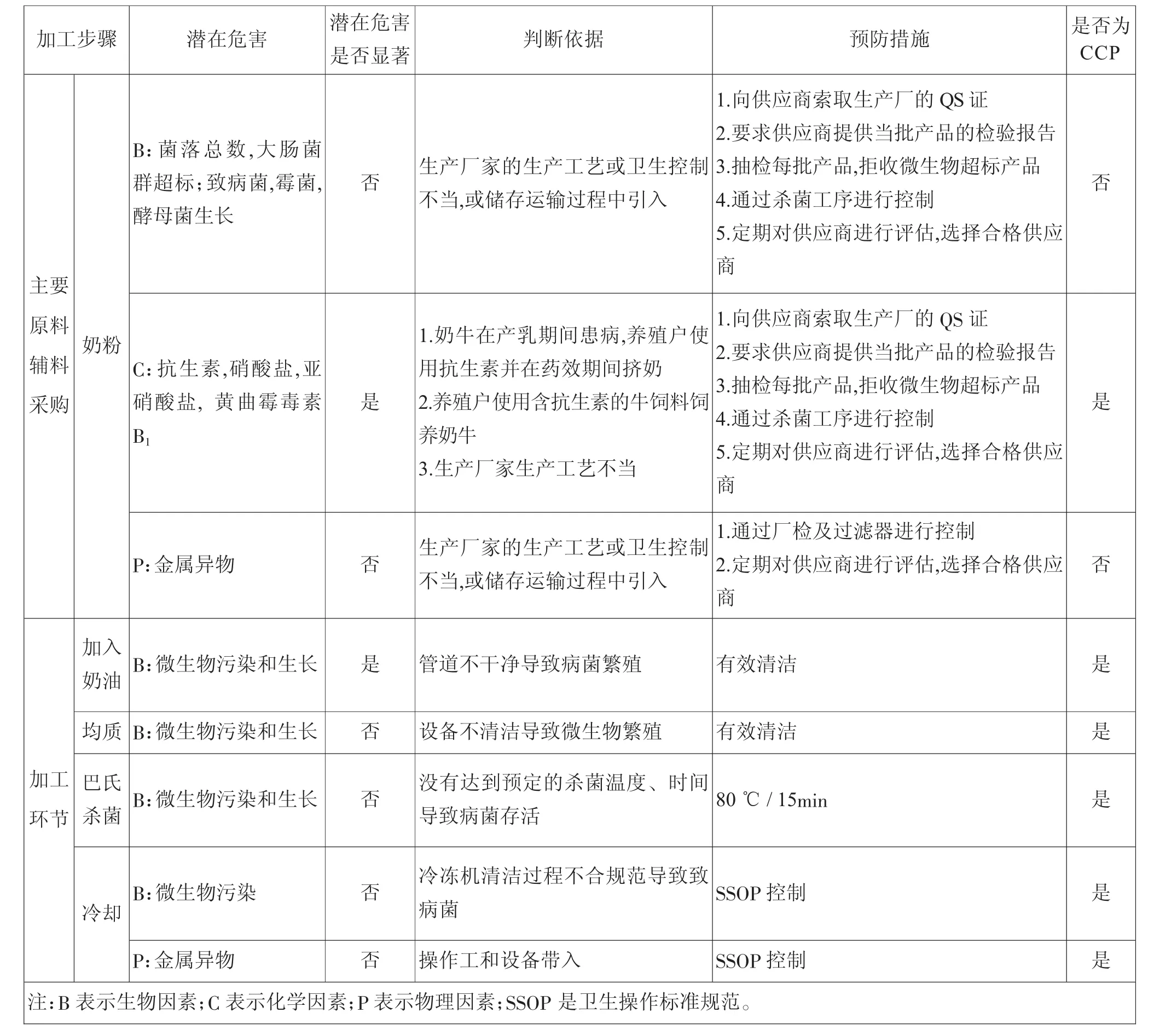

HACCP小组应根据冰淇淋生产流程图的各工序环节,进行危害分析并建立预防措施。第一,对于原料,要建立完善的原料采购和管理制度。进货时严格按照国家有关标准验收。要求供应商提供原料的检验检疫证明或有选择地检测农、兽药残留状况,以保证原料的安全性。第二,加工环节要注意设备的清洁,防止在配料、老化及冷却等环节混入异物。第三,在杀菌、均质、老化等关键步骤严格控制压力及温度,防止微生物及致病菌的污染。冰淇淋生产危害分析见表1。

表1 冰淇淋生产危害分析表

1.2.2 确定关键控制点和关键限值

冰淇淋生产的关键控制点是对显著危害具体实施监控的生产环节和工序。关键限值(CL)是在一个关键控制点(CCP)上所采取的预防措施所必须满足或符合的标准。冰淇淋生产中此类指标有:温度、时间、压力等等。

CCP1配料:配料中的原料应符合国家、行业或企业标准,辅料应符合GB2760。

CCP2杀菌:杀菌温度80℃~85℃,杀菌保温15 min,在此工序应严格控制温度和时间,避免因杀菌不够而导致致病菌残留并迅速繁殖增多,也要防止长时间高温杀菌使产品产生蒸煮味和焦味。

CCP3均质:均质压力为13 MPa~17 MPa,均质温度为70℃~7 5℃。

CCP4老化:老化温度为0℃~4℃,老化时间根据品种的不同,控制在3 h以上。经均质的混合料必须快速冷却至2℃~4℃,并冷藏一段时间进行老化,要迅速通过细菌快速繁殖的温度区20℃~38℃,同时应防止经巴氏灭菌受损伤而未死的细菌在此温度区内恢复活力。因此时间的控制至关重要,一般应控制在2℃~4℃,4 h~24 h。此外,由于此工序是在密闭的管道和容器中进行,所以管道和老化缸必须经过严格的消毒杀菌,如使用55℃~60℃的质量分数3%NaOH溶液进行冲刷(包括内外壁、搅拌器和缸盖等处),然后用93℃左右的热水冲洗10 min~15 min,确保产品卫生质量。

CCP5罐装和硬化:将凝冻后的半成品迅速罐装并进行低温冷冻,此工序会因模具消毒不彻底、暴露式生产流程或模具表面不耐酸导致成品被微生物污染。有可能引起食用者肠道疾病或重金属慢性中毒。因此必须对包装物和车间环境的卫生状况进行监控。车间必须保持清洁,可采用HEPA过滤器对空气过滤除菌,罐装前用紫外灯对空气杀菌,控制罐装间内空气压力。包装容器必须符合卫生指标或经彻底消毒。

CCP6冷藏:冷库温度应控制在-18℃~-20℃,从而抑制嗜冷菌的生长。

以上是冰淇淋生产的几个关键控制点和关键限值,除按要求严格遵守以外,还应注意配料中原辅材料计量准确,以保证产品固形物符合要求。

1.2.3 建立合适的监控程序

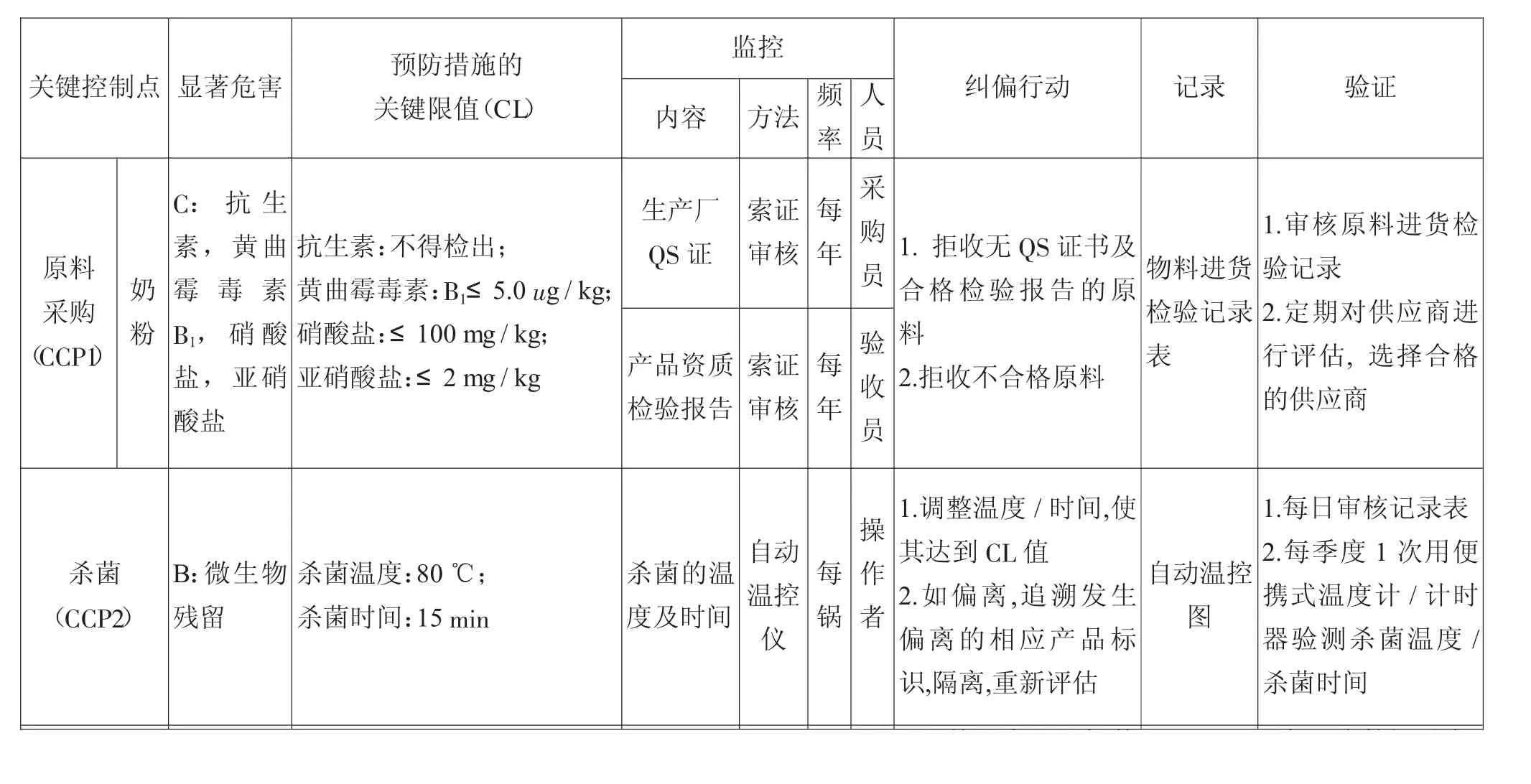

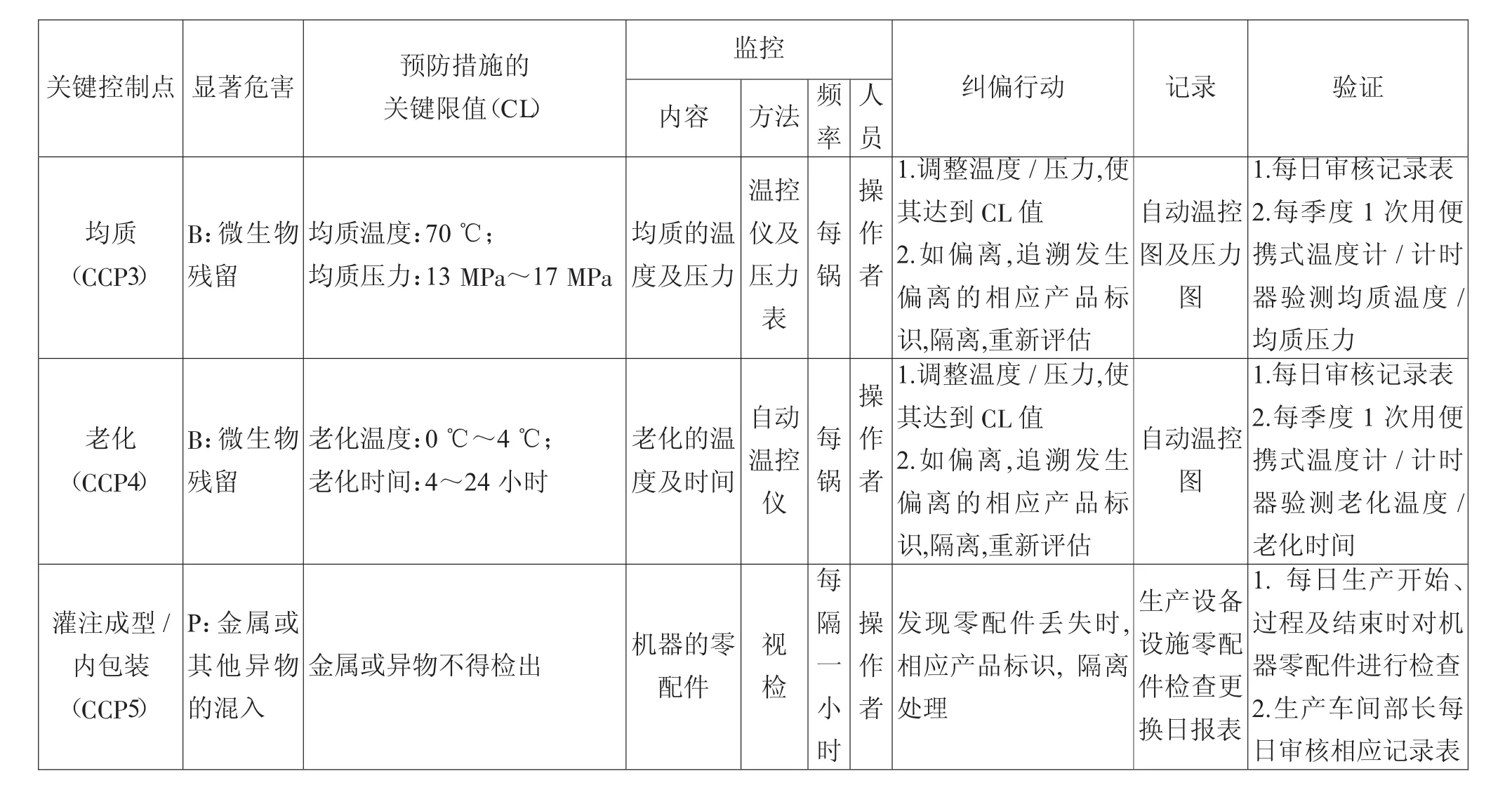

监控程序(见表2),这是HACCP计划中最重要的部分,在监控程序中要明确:

a) 监控什么。是温度、时间还是pH值、水分,或者是原料提供方的质量证明书?

b)用什么方法进行监控。生产中是人工观测,还是仪器仪表自动测定?监控的方法应简便快捷易于操作。

c)监控的频率。即在冰淇淋生产规定的时间内实施监测的次数,是连续监控还是非连续的间断监控?

1.2.4 建立纠偏措施并做好监控记录

纠偏措施是针对冰淇淋生产中关键控制点的关键限值出现偏离,在危害出现之前所采取的纠正措施。如果原料、半成品或成品的抽检不合格,要及时将产品隔离存放并作好标识,等待处理;要对冰淇淋生产中重要监控设备定期校正,以纠正和避免偏差。冰淇淋生产计划制定者还要为每个关键点规定一个记录制度,并要切实保证HACCP监控记录的客观性和真实性,见表2。

表2 冰淇淋生产HACCP计划表

关键控制点 显著危害 预防措施的关键限值(CL) 纠偏行动 记录 验证监控内容 方法 频率均质(CCP3)B:微生物残留均质温度:70℃;均质压力:13 MPa~17 MPa均质的温度及压力老化(CCP4)B:微生物残留老化温度:0℃~4℃;老化时间:4~24小时老化的温度及时间灌注成型/内包装(CCP5)P:金属或其他异物的混入金属或异物不得检出 机器的零配件人员温控仪及压力表每锅操作者1.调整温度 /压力,使其达到CL值2.如偏离,追溯发生偏离的相应产品标识,隔离,重新评估自动温控图及压力图1.每日审核记录表2.每季度1次用便携式温度计/计时器验测均质温度/均质压力自动温控仪每锅操作者1.调整温度 /压力,使其达到CL值2.如偏离,追溯发生偏离的相应产品标识,隔离,重新评估自动温控图1.每日审核记录表2.每季度1次用便携式温度计/计时器验测老化温度/老化时间视检每隔一小时操作者发现零配件丢失时,相应产品标识,隔离处理生产设备设施零配件检查更换日报表1.每日生产开始、过程及结束时对机器零配件进行检查2.生产车间部长每日审核相应记录表

2 结 论

运用HACCP的原则,确定冰淇淋生产过程中关键控制点及相应监控措施,能有效降低冰淇淋产品的危害因素,提高生产流程各个环节的卫生状况及产品卫生质量,真正做到了管理科学、监管有效、效率提高。

[1]李勇.HACCP在食品生产加工中的应用[J].湖北预防医学杂志,2003,14(5):552-553.

[2]兰风英,赵瑞平,白殿海.乳制品生产企业HACCP体系的建立和运行[J].中国乳业,2003(5):31-34.

[3]施文正,汪之和.HACCP在食品工业中的应用[J].广州食品工业科技,2003(2):84-86.

[4]辛盛鹏,田莉,武玉波,等.浅谈HACCP体系的实施步骤与基本原理[J].动物科学与动物医学,2003,20(4):4-6.

[5]柳琪,滕藏,王淑艳.危害分析与关键控制点(HACCP)的分析[J].食品研究与开发,2004,25(1):117-120.

[6]李怀林.食品安全控制体系(HACCP)通用教程[M].北京:中国标准出版社,2002.

Application on the HACCP management system in ice-cream production

ZHONG Zheng-zheng*

(Shanxi food industryresearch institute,Taiyuan 030024,China)

The application of HACCP (hazard analysis critical control point)quality control system in ice-cream production covers the analysis of production hazard and determination of key control points.In order to provide reference to the later application of HACCP system in ice-cream processing,suggestions were made here.

food safety;HACCP;critical control point;hazard analysis

TS277

A

1673-6004(2012)01-0056-04

*钟铮铮,女,1971年出生,1993年毕业于山西太原工业经济管理学院,助理工程师

2012-01-07