CRTSⅡ型轨道板场建设方案

2011-12-31戴宇刘秀国高新茂

■ 戴宇 刘秀国 高新茂

1 轨道板场设置规划

京沪高速铁路正线长1 310.8 km(双线),按除特定地段外全部铺设CRTSⅡ型轨道板计算,总计约需生产CRTSⅡ型轨道板40万块。京沪高铁总指挥部决定全线设置16个CRTSⅡ型轨道板场(简称轨道板场),其中:利用为京津城际高速铁路生产CRTSⅡ型轨道板的房山、平谷轨道板场,再新建14个。根据京沪高速铁路轨道板场设置方案,二标段中国中铁一局集团有限公司(简称中铁一局)施工段内设置1个轨道板场,里程范围DK335+096—DK412+062,计划需要23 875块(双线)。

中铁一局施工段内现有4个梁场,结合梁场线路位置及实际已征地情况,齐河轨道板场宜设置在齐河制梁场处(线路中心里程DK378+000),与7号梁场相连、与线路方向平行排列。

2 轨道板场初步设置方案

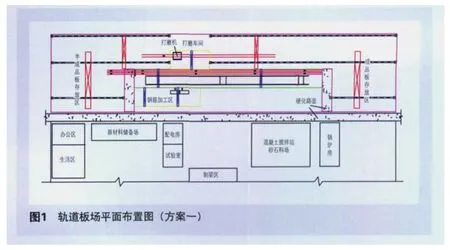

为了减小总体规模,采取轨道板场与梁场结合建设的方案(方案一),两者共用以下场地及设施(见图1):(1)混凝土搅拌站及原材料存放场地;(2)试验室;(3)锅炉房;(4)料库;(5)进出场道路;(6)供水设施;(7)办公及生活区等。此方案使轨道板场占地面积减少至约4.8 hm2(约72亩),若完全独立设置,则需用地约8 hm2(约120亩)。

方案一要点:轨道板场与梁场共用双120 m3/h混凝土搅拌站,生产线只设2条,每条生产线设36块模板。半成品板的数量按15个月的生产期、每月按25个工作日计算,共生产27 000块,比计划需要量多。

3 轨道板场方案优化设计

齐河板场于2008年10月编制《轨道板厂施工组织设计》,提出初步方案(方案一)。该方案因任务量、设备配置状况均不清楚,因此需结合10月24日轨道板专题会议内容进行优化。

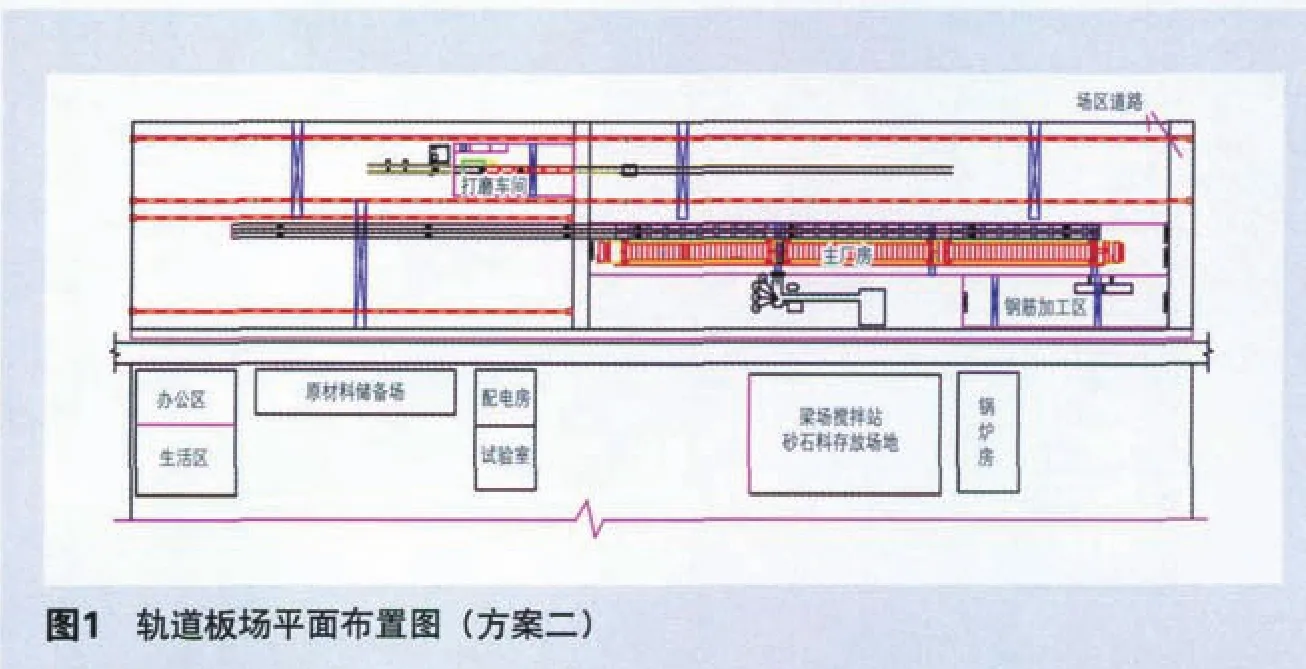

优化后的《CRTSⅡ型轨道板场建设方案》(方案二)主要明确了混凝土搅拌站的设立及其规格、生产线数量及模块数量、存板区场地及设备的综合利用。方案二平面布置见图2。

3.1 设立搅拌站的必要性

3.1.1 费用比较

(1)建立新站总投资。生产线1次混凝土浇筑时间约2 h,要求搅拌站主机出料容积3 m3,对应的搅拌站规格(生产能力)为150 m3/h和180 m3/h。借鉴现有经验,选用150型搅拌站,粉罐按5个100~150 t配置。总投资约270万元,分项如下:

土建费用(含场地建设与人工费):50万元。

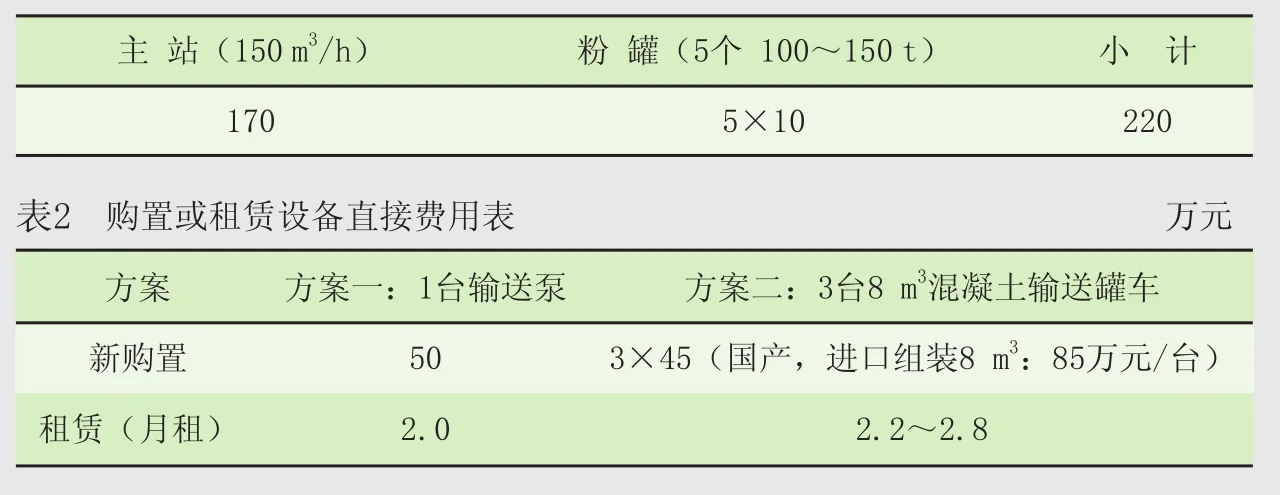

设备投资。设备价值按目前市面平均偏高价格取值(见表1)。

不建立新站时需要投入的设备费用。利用梁场现有2台120 m3/h的混凝土搅拌站供料,可以采用2种方案将混凝土转移至生产车间:一是利用1台混凝土输送泵(60 m3/h)直接从搅拌站出料口泵送混凝土至指定斗车;二是采用3台容积6~8 m3的混凝土输送罐车倒运。

设备来源有调拨、购置、租赁等方式,直接费用见表2 。

(2)购置混凝土罐车及运输费。购置罐车一次性投资:3×45=135万元(国产车)。内部调拨或自购时设备折旧费(含基本折旧、大修折旧,按1.5年计算):3×9×1.5=40.5万元。混凝土运输费用(含燃油、维修、人工,按1.5年计算):3×33万元=99万元。

表1 设备投资费用 万元

(3)租赁费用。生产周期(2009年6月—2010年10月)按15个月计算。混凝土输送泵2.0×15=30万元(取最低租金计算、不含电费);混凝土输送车3×2.2×15=99万元(取最低租金计算、不含燃油费)。

通过上述分项计算、比较可以看出:利用现有2套120 m3/h生产能力的搅拌站,可减少一次性投资,使用混凝土输送泵时可节约100万元左右,而使用混凝土输送车时不能节约总的使用成本。其中,用于混凝土搅拌站的投入随着国家刺激经济计划的推进,铁路建设项目在未来3年显著增加,混凝土搅拌站的设备价值能够得到充分利用。

3.1.2 技术条件要求

(1)混凝土泵送条件。轨道板属于早强型混凝土,坍落度小。采用混凝土输送泵泵送混凝土(≤100 m)时,混凝土坍落度损失2~3 cm,要求不使用泵送方式;而混凝土泵本身对输送混凝土坍落度的要求较高,坍落度越小输送效果越差,直至不能输送。

(2)轨道板技术指标要求:蒸汽养护16 h,混凝土强度达到48 MPa。

为保证轨道板质量,从搅拌到灌注的时间越短坍落度损失越小。若采用混凝土输送车从现有搅拌站运输,中间增加一次卸料过程,倒运时间延长,不利于提高板的强度。

(3)制梁技术条件规定:单孔梁的混凝土灌注时间不易超过6 h。1台120型搅拌站按照高性能混凝土的生产要求作业,在时间上不能满足要求。3.1.3 搅拌站共用对制板与制梁的影响

根据目前排定的进度:制梁最快到2009年9月底全部完成,而制板试生产从2009年6月即开始试生产,两者交叉工期约4个月。

(1)梁场与轨道板场共用双120型搅拌站,由于胶凝材料厂家不同,搅拌站不能混用,即制梁、制板各采用1套120型搅拌站。这样,不仅不能满足梁对浇筑时间上的要求,还因为不能相互备用,搅拌站没有足够的维修、保养时间,使设备故障概率增加,影响制梁与制板的正常生产。

(2)在CRTSⅡ型轨道板制板时间控制上,混凝土浇筑时间一般控制在2 h左右,因120型搅拌站比150型或180型搅拌站的生产率低,若搅拌站出现故障,或与制梁环节构成的影响使浇筑时间延长,8 h的工作循环被打破。相应地,养护脱模时间(16 h)需要顺延,所有工作循环将被打乱,降低了系统生产效率。

(3)目前我国采取“增加固定设施投资”、“扩大内需”的经济政策,在2009年四季度会出现架梁、轨道板同时施工的局面,使轨道板的预制生产压力增加,轨道板的预制受到影响。

3.2 模型板数量与生产线的确定

3.2.1 模型板数量、生产线与CRTSⅡ型轨道板的生产效率

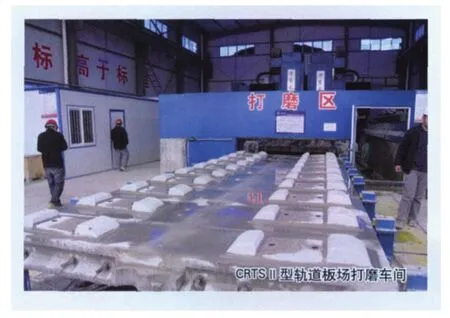

(1)从国外博格板的生产到国内现有房山、平谷CRTSⅡ型轨道板场的设备配置看:预制半成品板(毛坯板)为3条生产线,每条生产线含27套模块和共用1台最大生产能力100块/d的磨床。从现有的经验看,这样的配置基本完善和成熟。

(2)一条生产线从脱模吊板、模型清理、放置钢筋网片、张拉、浇筑混凝土,到养护结束,时间约22 h,中间有约2 h的设备、装置保养检修,包括搅拌站的维修保养,然后进入下一个作业周期。当1条生产线进行预制作业时,另外2条生产线正处于养护阶段,且其中1条生产线接近于16 h的养护时间并准备脱模、吊板。如此,3条生产线构成8 h的作业循环,形成每天生产3×27块半成品的稳定流水作业。

(3)磨床设计能力最大为81~100块,正常情况下可将当天生产的半成品打磨为成品板,为提高磨床打磨效率,需要提供足够的半成品板。

(4)磨床是CRTSⅡ型轨道板成品板生产的关键点,其生产效率取决于设备本身性能指标、操作人员的熟练程度及最重要的因素——半成品板打磨余量。磨床属于高技术含量的数控设备,每天正常工作22 h左右,维修保养显得非常重要。因此,一方面保持充足的半成品板供打磨,另一方面,还需提高制板质量,保持制板生产线流畅作业。

(5)半成品板一天的产量小于磨床生产量时,这就需要提前预制存放并扩大存放场地,增加征地费用。另外,每套模板内的板块数量可以增减。模块过少使半成品板供不应求,过多则使装置结构发生变化、浇筑时间延长等,不利于正常循环,均降低了系统生产效率。

3.2.2 每套模型36块,安装2条生产线的可行性分析

(1)生产线设置为2条并增加组内模块数量,使清理模具、铺设钢筋网片、浇筑混凝土的时间延长,从而改变了8 h作业周期,24 h内排不出16 h的养护时间。

(2)减少1条生产线,总的模板、张拉、振动装置、控制单元等的数量减少,费用有所减少。但每条生产线增加9块板,横向张拉钢筋长度增加22.5 m(9×2.5 m),为此,张拉油缸的行程必须增加,改型设计后的张拉装置费用必然增加。

(3)若异地存放半成品板,不仅增加二次倒运费用,且倒运过程可能引起板的变形,从而增加磨削余量,降低磨床打磨效率。

(4)改变模型结构后,对材料要求的变化暂时还不清楚,需要对业主特别说明。

3.3 轨道板存放场地及设备利用

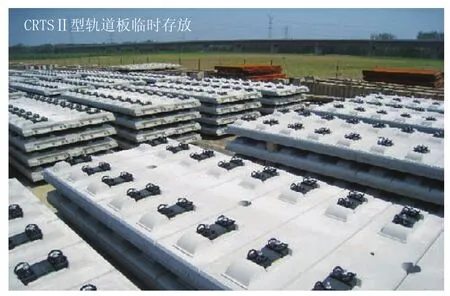

根据轨道板要求的技术条件,约24 h半成品(毛坯板)出厂房进入存放区,每台成品台座最多可叠放12层。在混凝土龄期≥28 d以后进行打磨、检测合格,进入成品存放区,每台座可叠放9层。

需要存放的轨道板数量受许多因素影响,半成品板的存放数量与第一条生产线的进场时间、安装调试及试生产精确调整时间有关,这一过程约需2.5个月。如果第一条生产线能够顺利投产,就可以为第二、第三条生产线提供很好的经验指导,并保证在2个月内先后投产;这一阶段累计可生产半成品板约4 000块;成品板的存放主要考虑冬季施工影响、开始打磨与开始铺板作业时间差(2个月)来计算,需要存放成品板的数量约4 500块。

因此,需要设置半成品台座334个、成品台座500个。半成品与成品板的存板总量为8 500块。

在方案一的场地布置平面图中,使用2~3台小跨度(25 m)悬臂龙门吊和2台大跨度悬臂龙门吊(跨度40 m、悬臂7~12 m),半成品板存放区与成品板存放区被打磨车间分离为2个独立场地。

在方案二的场地布置平面图中,主厂房向南平移,拉通半成品板存放区与成品板存放区的轨道,使用3~4台小跨度悬臂龙门吊和1台大跨度悬臂龙门吊,半成品板区只在内侧安装1台龙门吊。剩余1台龙门吊前期可不安装,待半成品板3条线均投入生产后根据存板情况、成品板消耗情况等安装在拉通的轨道上。拉通轨道轨距为25 m、打磨车间跨度为21 m,将打磨车间与主厂房分离并设置在拉通轨道中间,将3台25 m跨龙门吊中的1台提升高度增加,使之可跨越打磨车间,实现半成品板与成品板存放区间板的调配移动。在拉通的轨道内侧(主厂房侧)预留场内周转平板车通道,当需要在半成品板与成品板存放区间倒运的板块较多时,利用场内平板车倒运。

3.4 方案二主要优势

(1)大跨度龙门吊变小跨度后可节约部分费用,若在生产开始后认定可以取消,就能够少投入1台龙门吊。

(2)拉通板场外侧轨道后,使存板区可以调剂使用。由于成品与半成品存放板的层数不同,在做台座基础处理时,应予以适度考虑,如仅加强成品板区部分台座的基础处理。

(3)场地得到充分利用、布置规则,四周铺设场区通道,物流畅通。

(4)设置独立的混凝土搅拌站,使制梁、制板互不影响。梁场在完成制梁后可及时将双120型搅拌站调往其他工地。

(5)采用成熟的3×27模块生产线配置,以8 h循环为作业时间单元,可提高装备生产效率,并提高系统生产率。

(6)打磨车间与主厂房分离后,减小了相互干扰,物流更加畅通,减少彼此的噪声污染,污水回收处理易于管理等。

4 方案二需要进一步考虑与探讨的问题

(1)集中采购设备的进场时间是决定轨道板场正式投产的前提。模板组进场安装调试并试生产出第一组轨道板后,要依据半成品尺寸误差调整模型板的几何精度。模板进场时间与预期时间越接近,精调模板时间越充分,为磨床提供的任意一块半成品板的打磨余量可控,系统生产率就可以提高。

(2)配置3条生产线需要的变压器容量为1 000 k V·A。从现有设备资料看,该容量有减小空间,在设备制造厂家确定后,即各部电机功率确定后,有必要认真核定。

(3)场内运输平车可以选择电动型或内燃型,走行可选轮胎或轮轨。电动有轨方式效率较高、低噪声、基本无排放,但需要铺设轨道,一次性投入较多,对电瓶组的充电及维护要求较高,否则不能满足频繁、连续使用;内燃机车辆使用方便,但也有短期使用成本高等弱点。需要从经济性和适用性2个方面综合考虑。

(4)优化方案是建立在只生产CRTSⅡ型轨道板条件下。施工段内还有部分CRTSⅠ型轨道板生产任务。由于两者生产工艺差异很大,建场时需要兼顾彼此间的设备利用、场地布局、材料调配等。

(5)在轨道板铺装开始后,打磨好的成品板可以利用施工现场顺序码放。从地面向桥面的起吊、移动等适于轨道板铺装设备需要进一步研究。

[1] 何华武. 无碴轨道技术[M]. 北京:中国铁道出版社,2005

[2] 赵国堂. 高速铁路无碴轨道结构[M]. 北京:中国铁道出版社,2005