钻孔桩质量改进措施

2011-12-31严复元

■ 严复元

京沪高速铁路建设标准高、质量要求严、技术难度大,要求线路施工后沉降值低,以确保列车运营高速、平稳、舒适。钻孔桩作为一种软基处理技术,应用于京沪高速铁路施工中。德禹特大桥DK346—DK359区段设置了409个桥墩。其基础采用钻孔桩,桩径为1.0 m和1.25 m,其中1.0 m的3 288根,1.25 m的2根,需灌注混凝土143 725 m3,采用钢筋4 616.5 t。

1 可行性分析和目标

(1)现状调查。通过对钻孔桩质量调查,武广、郑西高速铁路及太中银铁路低应变桩身完整性检测合格率为100%,I类桩为90%。

(2)可行性分析。随着我国高速铁路的建设与发展,桩基础处理要求更高。钻孔桩作为软基处理技术广泛应用到高速铁路。高速铁路标准要求高,钻孔桩检测必须达到验标与设计要求,即低应变检测一次性合格率达100%。施工前组织技术人员调研,加强验标与施工工艺学习,现场观摩施工。

根据调研,影响钻孔桩桩身质量主要有短桩头、断桩与偏桩问题,施工中应加强管理和控制。短桩头、断桩与偏桩问题关联因素分析见图1。

目标:提高钻孔桩桩身质量,目前I类桩合格率为99%,目标值为100%。

2 影响因素确认和分析

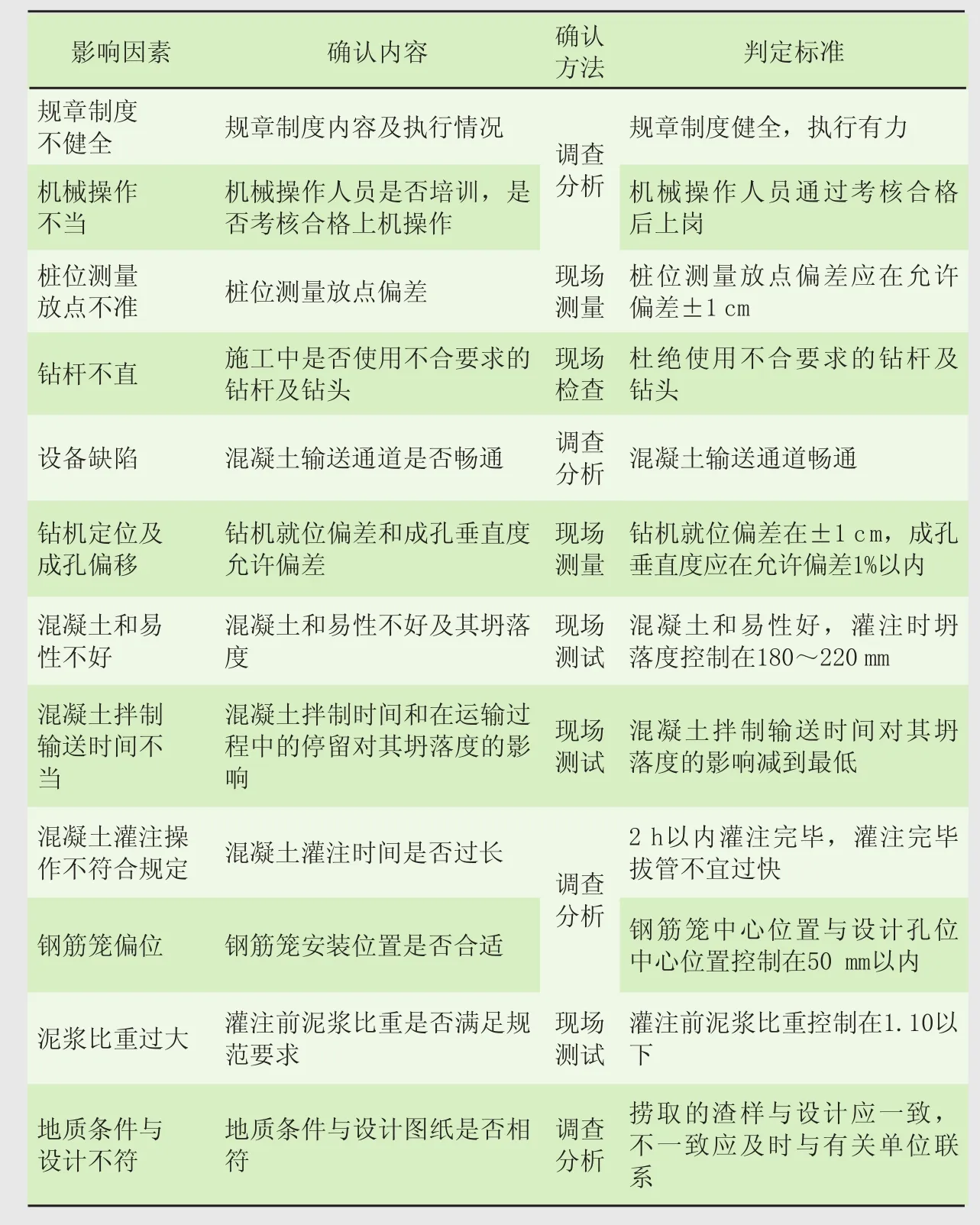

通过现场调研和分析,影响因素见表1。将规章制度不健全、机械操作不当、桩位测量放点不准、钻杆不直、设备缺陷和地质条件与设计不符确认为是影响桩身质量的非主要因素,将以下几个因素确认为是影响桩身质量的主要因素。

(1)混凝土和易性不好。现场测定混凝土的和易性,发现按理论配比拌制的混凝土坍落度过小,坍落度损失较大、较快,造成混凝土的和易性不好,发生堵管。

(2)混凝土拌制输送时间不当。现场测定混凝土拌制及输送时间,发现混凝土拌制时间过长,产生泌水、离析,骨料与砂浆分离,摩擦力加剧,导致堵管。混凝土在输送管路内流动性差,容易造成堵管。混凝土运输过程中停留时间长,坍落度损失过大,造成堵管。

(3)混凝土灌注操作不符合规定。现场测定混凝土灌注,发现混凝土灌注时间过长、埋管过深及灌注完毕拔管过快,造成堵管、夹砂。

表1 影响因素确认

(4)钻机定位及成孔偏移。现场检查钻机定位及成孔,发现钻机不能准确对准桩位,钻杆不能垂直钻进,成孔垂直度超过允许偏差。

(5)钢筋笼偏位。现场检查钢筋笼安装,发现钻机钢筋笼安装偏位,超过允许偏差。

(6)泥浆比重过大。现场测试混凝土泥浆,发现部分灌注前的泥浆比重超标。

3 改进措施

针对影响钻孔桩施工质量问题采取的主要对策和措施见表2。

(1)调整混凝土配比,严格控制混凝土坍落度。混凝土中的水、细骨料和粉煤灰用量较少时,混凝土和易性不好,常发生堵管。结合工程实际情况,在不影响设计强度的条件下调整混凝土配比。坍落度过大,造成桩顶浮浆会过多;使桩体强度降低,坍落度过低,出现堵管现象。因此,应严格控制水胶比,按配比进行配料,确保混凝土出搅拌站时的坍落度在180~220 m m,灌注时的坍落度在190~210 mm。通过调整混凝土配比及坍落度,混凝土的和易性从根本上得到改善,杜绝了由此引起的堵管。

表2 主要对策和措施

(2)调整拌和时间,减少混凝土在运输时坍落度损失。通过试验确定拌和时间在120 s以上。混凝土拌制采取“少拌量、勤拌制”原则,每次拌和量约为1.5 m3,以免因堵管发生混凝土初凝现象。为防止混凝土停留时间过长、坍落度损失加大,混凝土从出搅拌站到灌注的时间控制在20 mi n以内。第一盘混凝土拌和时应适当加大水胶比,以保证拌和设备及混凝土车内部干燥而影响水胶比。当气温较高时,泵管上铺盖麻布并浇水降温,以延长混凝土初凝时间。缩短钻孔及移机时间,尽量控制10 mi n以内。经过多次试验及现场测试,确定了混凝土最佳拌和时间及运输时间,减小了混凝土初凝时间及坍落度损失值,防止出现堵管现象。

(3)严格控制灌注细节。钻孔桩清孔后,开始灌注。导管安装时,严格检查各连接管件是否平顺、牢固、密闭,保证灌注时不漏浆、不堵管。灌注过程中,应确保混凝土灌注的连续性。随时检查混凝土坍落度,一旦超标不得灌注。灌注结束后,及时拔出导管。经过多次试验,确定了混凝土灌注后最佳拔管方式,保证了混凝土灌注时的连续性。

(4)确保钻机定位准确,加强对成孔施工的监测。确保钻机螺旋杆、钻头中心线与桩位中心线在一条直线上,成桩后桩心距偏差不能大于5 cm,对位时钻头与桩点偏移不得大于3 cm。钻杆垂直度可通过悬挂在钻杆导向架侧面的垂球调整,最大允许偏差不能超过钻杆长度的1%。孔钻进过程中,钻机定位应水平稳固,以免影响垂直度。加强对钻孔监测,及时纠偏。钻机钻进时,一人负责记录,一人负责指挥协调并监督记录,同时检查钻孔的偏差并及时纠正。通过准确钻机定位,加强监测和纠偏,避免偏孔现象。

(5)严格钢筋笼安装过程控制。钢筋笼起吊过程中,应有专人指挥、监督,确保钢筋笼不变形、不脱焊。严格安装,钢筋笼中心位置必须与孔位中心位置一致。灌注过程中随时检查,发现钢筋笼产生位移、下沉或上浮,立即停止灌注,纠偏后再继续灌注。通过对钢筋笼安装过程的控制,确保了钢筋笼安装质量,避免了钢筋笼位移。

(6)严格执行清孔,控制灌注前泥浆比重,确保桩身灌注质量。灌注前应对泥浆比重等进行再次检测。灌注时若发现泥浆比重过大,用稀释的泥浆对孔内泥浆进行置换。通过二次清孔,保证灌注前孔内泥浆比重在1.10以下,避免了夹砂现象,确保了桩头质量,杜绝了短桩头现象。

4 效果与效益

(1)效果检查。委托有检测资质的单位对436根试验桩进行检测,钻孔桩低应变桩身完整性检测合格率100%,全部达到Ⅰ类桩水平。

(2)效益分析。工程业主方要求工程质量零缺陷,严禁出现断桩、短桩头、桩孔偏位和二类桩及三类桩。通过采取技术措施,提高了钻孔桩施工质量,减少了返工,节约了原材料,杜绝了断桩、短桩头、桩孔偏位,保证了工期进度、质量等要求,并在实际工作中培养了施工人员,操作技能和整体水平全面提高,创造了不可估量的经济效益。