客运专线铁路箱梁场建设规划和工装设备配置

2011-12-31杨伟锋雍莉

■ 杨伟锋 雍莉

客运专线铁路箱梁场的选址规划是建场关键,场地布局建设和工装设备的选用对梁场的后续施工、建设周期、材料运输、箱梁预制工序衔接、预制及架设、成本控制等方面有很大影响。梁场规划应紧凑合理,按施工流程设计,兼顾运架设备安装和拆除,根据施工工艺要求和移梁运梁工序,合理布置生产区、存梁区、运梁便线、材料存放区,结合制梁数量合理设置制梁台座、存梁台座数量和搅拌站位置,以及确定砂石料存放场地大小。梁场需要场内交通、供水、供电、防洪排涝、环保等合理布置。

1 梁场选址

梁场位置选择应综合考虑周边交通状况、箱梁架设运距、工期要求、双向架梁架桥机调头场地、周边水电供应,以及周边居民等诸多因素。梁场选址应尽量选择在周边有公路、物资运输便利、建筑拆迁少、水电方便、对周边居民生活干扰小的区域。箱梁架设采用提梁机跨桥位提梁直接上桥和提梁机提梁由运梁车通过运梁马道由路基上桥。

通过对郑西高速铁路华县制梁场、临潼制梁场,武广高速铁路新临湘制梁场,哈大瓦房店制梁场,京石高碑店涿州制梁场等箱梁场的架梁数据和运梁车架桥机设备功效分析,运梁距离0~6 km每天3~4孔,6~12 km每天2~2.5孔,12~18 km每天1.5~2孔。因此,梁场选址时应考虑架梁半径,控制在18 km内,最大不超过20 km,这样箱梁生产与运架梁设备功效平衡、有效。

1.1 平原地区梁场选址

平原地区满足梁场条件下,梁场选址尽可能选择在车站位置,利用站前广场规划布局,箱梁通过运梁马道采用车站路基上桥方案,后期地下隐蔽工程无需进行复耕,减少复耕费用,降低成本,提高工效,并可利用车站周边便利交通,降低梁场物资运输费用。目前,国内大部分运梁车的转弯半径为7 000 m,爬坡能力3%,运梁马道地基承载力应不小于0.6 MPa。考虑运梁车转弯半径、爬坡能力,以及运梁马道的地基承载力,选用路基上桥方案时,车站路基填筑高度不大于6.5 m。提梁直接上桥方案无需修建运梁马道,在工程成本和运梁安全方面有较好的工程效应,但梁场提梁范围的桥位墩高不能大于12.45 m。

1.2 山区和高丘陵地区梁场选址

山区和高丘陵地区因线路走向多为山脊或沟腹地,梁场场地大多为高挖和高填区域。梁场建设土石方工程量大,临建工期长、费用高,且进场施工便道长、坡度大,部分填方为原有稻田或鱼塘,为软弱地基,处理难、成本高。梁场选址尽可能选择在新建车站位置,利用站前广场规划布局,箱梁通过运梁马道采用车站路基上桥方案。车站位置一般为靠近城市和公路交通发达的区域,且周边配套的交通、材料、电力、供水等设施较为完善,利用站前广场设计永久工程,作为梁场大型临时工程使用,对梁场在大型临时工程和后期施工中成本控制有益。车站位置一般地势较为平缓、周边高度落差不大,后期地下隐蔽工程无需进行复耕,减少复耕费用,降低成本,提高工效,车站路基填筑高度不大于6.5 m。在路基区域,采用运梁马道沿路基上桥方案多用于双向架设梁场,架桥机调头可合理利用路基。根据工艺技术及运梁车等设备要求,路基填筑高度不大于12 m。在桥位墩高小于12.45 m、桥位周边场地土石方工程量较小、梁场双向架设时,架桥机在其他地方调头的梁场可采用跨桥位提梁直接上桥方案。

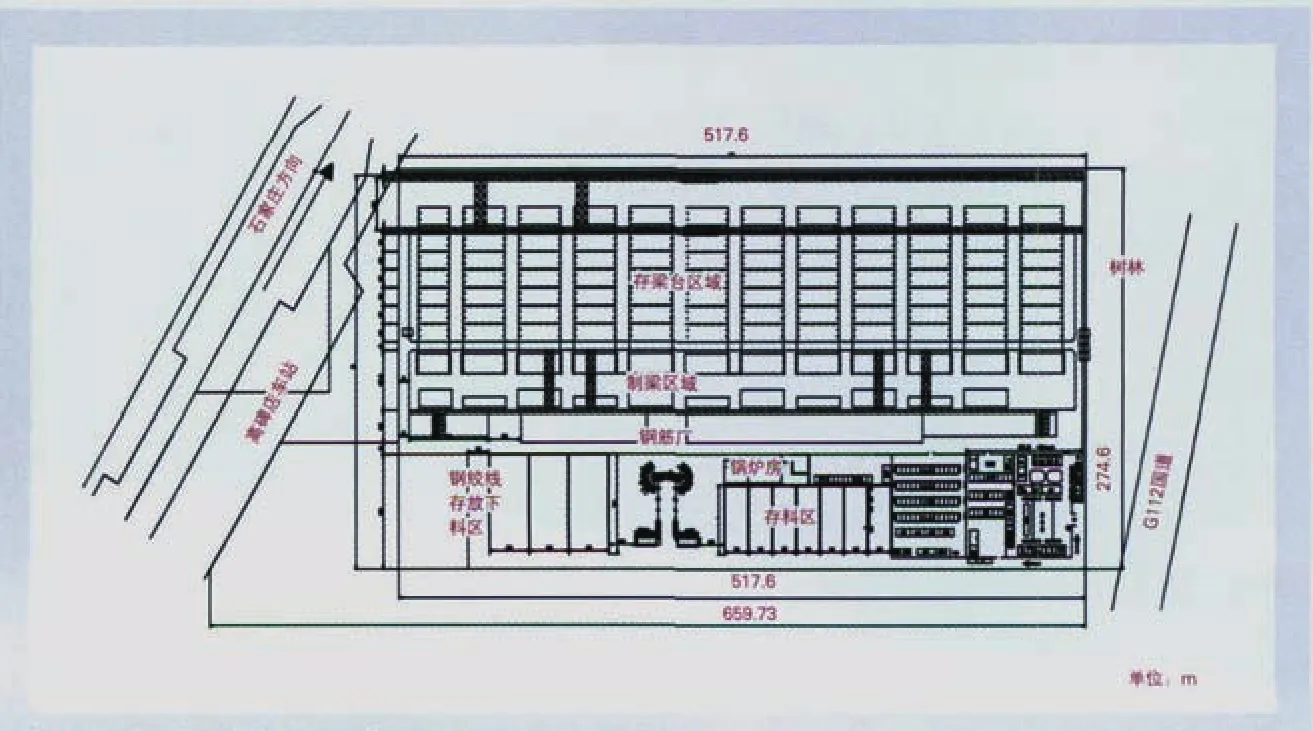

梁场制梁台与存梁台为横列式布置,比例为1︰7,在正常生产条件下,1︰7配置恰好能够满足梁场“制、运、架”平衡。目前,全路大部分梁场均采用此比例布设。京沪高速铁路齐河制梁场移梁方式采用搬运机,制梁台平行布置,梁场就近为现有乡级公路,满足材料进场要求,且场地平整,桥位墩高8 m,距离村庄较远,对周围群众生活影响小。京石线高碑店制梁场和南广线苍梧制梁场的移梁方案采用横移梁小车,制梁台采用“一”字排列式布设。其中,高碑店制梁场位于新建车站站前广场(见图1),车站路基填筑高4.2 m,京珠高速公路出口距离梁场4 km,G112国道紧贴梁场边缘,乡镇公路完善,为材料进场提供了便利的运输条件。梁场区域灌溉用机井多,梁场可直接利用,附近沿线电力发达,电力资源丰富,电力网络密集。苍梧制梁场位于高丘陵区域,选址在新建梧州南站站坪广场,利用站坪广场永久性工程减少临时设施建设,降低梁场建设成本。

2 大型临时工程设计

客运专线箱梁自重约为900 t,在制梁场完成预应力预初张拉,张拉时梁体自重大部分由制梁台两端承受,因此制、存梁台和移梁基础处理尤为重要。目前大部分梁场地基处理方式为钢筋混凝土扩大基础,采用钻孔灌注桩、预应力管桩、水泥搅拌桩。不同地区和不同地质状况的制梁台基础设计是否合理对梁场建场成本影响较大。河塘淤泥地区基础处理方式一般选择预应力管桩,速度快、成本低、工艺简单。湿陷性黄土或农田灌溉区域一般采用钻孔灌注桩,制、存梁台沉降量小,基础稳定性好,但成本高、工期长。强风化岩层、粉质黏土地区采用扩大基础处理方式,为确保基础沉降量小于设计要求,制梁台地基承载力≥220 k Pa,存梁台地基承载力≥200 k Pa,其速度快,成本低,但对地基承载力要求高。京沪高速铁路齐河制梁场和京石线高碑店制梁场处于农田灌溉区,土层含水量大,大型临时工程方案采用φ80 mm钻孔灌注桩,最终沉降量为3.6 mm。南广线苍梧制梁场位于高丘陵地区,地下土质为强风化岩层和粉质黏土,遇水流塑性大,制、存梁台基础采用明挖混凝土扩大基础,基底采用比例为3︰7的灰土进行换填。

3 大型设备选定

梁场制梁所用大型设备的型号和使用功能决定梁场位置的规划与设计。制梁采用的大型设备为拌和站、制梁区龙门、移梁设施、发电机、布料机等。目前,我国大部分梁场所用梁型的自重约为900 t,混凝土为308~330 m3,浇筑时间应小于6 h。根据箱梁技术要求,以及梁体混凝土方量、浇筑时间、每盘混凝土搅拌时间(120~180 s)等要求,一般采用2HZS120型拌和站,采用计算机控制自动上料和自动计量,胶凝材料、水和外加剂的称量最大允许偏差为±1%,粗细骨料称量最大允许偏差为±2%。

图1 高碑店制梁场示意图

3.1 制梁区龙门

制梁区龙门主要是吊装钢筋、箱梁内模和端模。根据施工工艺不同,梁体钢筋绑扎方法有2种:一是顶板钢筋和底腹板钢筋在各自的钢筋定位胎卡具上进行绑扎,吊装时先安装底腹板钢筋,吊装内模,然后吊装顶板钢筋,最后将顶板钢筋和底腹板钢筋进行连接;二是顶板钢筋和底腹板钢筋整体绑扎,绑扎完毕内模支撑到位后,穿入已绑扎成型的钢筋骨架中,然后采用2台龙门整体进行吊装。梁体非预应力钢筋约为62 t(底腹板钢筋28 t,顶板钢筋34 t)。目前,国内企业生产的内模自重60~70 t。选用第一种绑扎方法,采用1组2台额定起重吨位40 t的龙门吊可满足施工需求。优点:投入设备成本低、绑扎钢筋工作面多、功效高,顶板钢筋成型好;缺点:吊装后顶板钢筋与底腹板钢筋绑扎连接困难,连接钢筋间距和摆放角度不易控制,连接钢筋下面无法进行全部绑扎,梁体混凝土强度较低时,提梁容易导致顶板与腹板腔内倒角处产生拉应力而开裂。选用第二种绑扎方法,采用1组2台额定起重吨位80 t的龙门吊可满足施工需求,其中龙门跨度40 m。优点:可控制顶板与底腹板连接钢筋间距和摆放角度,使梁体在顶板与腹板腔内倒角不易开裂;缺点:设备投入成本高,钢筋绑扎工作面小,底腹板绑扎完后需搭设支架绑扎顶板钢筋,功效低。

3.2 移梁设备

目前,箱梁场内移900 t箱梁采用900 t轮轨式横移梁小车,采用4台千斤顶将箱梁顶起,沿预设轨道进行移梁,采用900 t轮胎式或轮轨式搬运机将梁体吊起后沿运梁便道或预设轨道进行移梁作业。横移梁小车适用于制梁小于500片的梁场,制梁台在场内为“一”字排列式,箱梁内、外模与制梁台为1︰2配置,单个制梁台每月正常预制生产5~6片。采用横移梁小车对移梁滑道轨道水平和顺直度要求高,梁场模型投入少、设备成本低、性能高,一般场内配置3~4台,但移梁功效低,台位之间倒运拼装麻烦,千斤顶易损坏。每个制梁台的制梁号存在规律性,必须按架梁流水号进行台位分配预制。搬运机适用于制梁大于700片的梁场,其移梁功效高,箱梁底侧模与制梁台为1︰1配置,制梁时底侧模无需移动,减少工序过程衔接,台位制梁效率高,单个制梁台每月正常预制生产7~8片,但模型投入数量大,设备成本高,维修保养费用大,一但损坏梁场将短期停工。

3.3 发电机

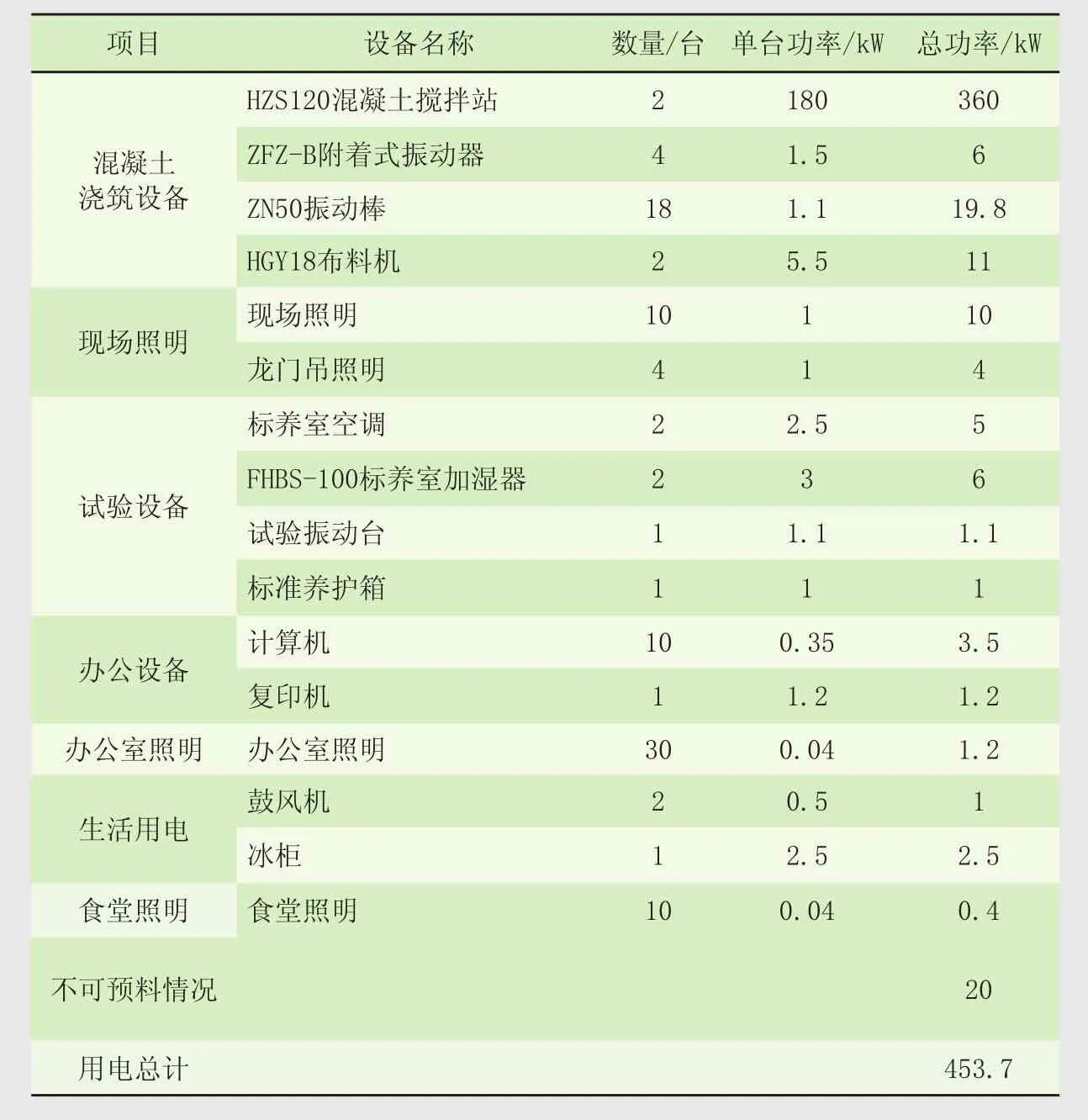

铁科技函[2004]120号《客运专线预应力混凝土预制梁暂行技术条件》规定,梁体应采用泵送混凝土连续灌注、一次成型,灌注时间不大于6 h 。为满足梁体浇筑时的连续灌注和一次成型,梁场应按所需功率配置备用发电机(见表1),其功率必须满足梁场正常生活(食堂照明、冰柜、鼓风机)、办公(计算机、复印机、照明)、梁体浇筑(搅拌站、振动器、振动棒、布料机、现场照明)等设备功率要求。当托泵使用油泵时,梁场所配备发电机功率≥500 kW;托泵为电泵时,备用发电机应在此基础上加上2台电泵的功率,才能满足梁体的浇筑和办公生活用电。

表1 按所需功率配置备用发电机

3.4 布料机

箱梁浇筑混凝土布料机我国为液压式和机械式。液压式布料机需1名操作人员,采用遥控器对布料机进行水平和垂直方向控制,轻松简便,操作性强,布料出口无需人工操作,节省人力,其作业见图2。液压式布料机布料时移动速度慢,在箱梁左右线交叉布料时易将管中混凝土洒落到内模,形成干灰,脱模后影响梁体外观质量;在浇筑跨中混凝土时顶升太高,如果产生爆管,不方便更换布料管。机械式布料机布料时采用遥控器,只能对布料机“一折布料管”进行水平控制,“二折布料管”需由操作人员进行水平转向,需3名操作人员,其作业见图3。南方地区每年4—8月为雨季,雨中浇筑梁体导致高性能混凝土因水胶比改变、浆体损失梁体强度,不能满足设计要求,脱模后易产生大面积蜂窝麻面和露筋露骨,严重影响梁体质量,严重时导致梁体报废。雨季浇筑混凝土箱梁时,必须采用防雨大棚,梁体浇筑时顶面距地面约4.35 m,采用机械式布料机顶升最大高度约6.55 m,由2台龙门吊将防雨大棚提升至9.85 m,并用缆绳将大棚固定在龙门支腿和侧模护栏上,防止大棚摇摆。采用液压式布料机的最不利位置是2台布料机交叉浇筑的跨中位置,此时布料机顶升最高约9.85 m,需2台龙门吊将防雨大棚提升至13.15 m,高差为3.3 m,大棚提升太高容易变形和开散。梁场需要4台布料机时,应配置2台机械式布料机,用于雨季梁体浇筑。

4 工艺装备数量确定

梁场的工艺装备主要为台座、模板、钢筋绑扎胎具、吊架等。制梁台座数量应从梁场的制梁任务、制架梁工期、供梁范围内的控制性节点工程、所用移梁设备、冬期施工等方面综合考虑并按不同移梁方式和单个制梁台座正常生产条件下生产功效确定制、存梁台座数量。根据移梁方式和制梁台位数量确定梁场所需模板数量。梁场正常生产中,底腹板和顶板钢筋分开绑扎时,每套钢筋绑扎18~22 h,底腹板钢筋作业每班需20~24人,顶板钢筋作业每班需36~42人。移梁方式采用搬运机,单个制梁台每月7~8片。每套绑扎胎卡具对应2个制梁台座,可满足箱梁正常浇筑和模型周转,每个底腹板钢筋胎卡具应配备一套完整的橡胶抽拔棒。

[1] 铁科技函[2004]120号 客运专线预应力混凝土预制梁暂行技术条件[S]

[2] 全许办[2006]31号 预应力混凝土铁路桥简支梁产品生产许可证实施细则[S]