碱法和超声辅助酶法分离燕麦淀粉的比较研究

2011-12-28何义萍韩小贤赵亚娟郝春明郑学玲

何义萍 韩小贤 赵亚娟 郝春明 郑学玲

(河南工业大学粮油食品学院,河南 郑州 450052)

碱法和超声辅助酶法分离燕麦淀粉的比较研究

何义萍 韩小贤 赵亚娟 郝春明 郑学玲

(河南工业大学粮油食品学院,河南 郑州 450052)

比较碱法和超声辅助酶法两种不同的分离方法对燕麦淀粉的提取效果影响。结果表明,碱法最佳工艺条件为pH值为10、料液比1∶6(m∶V)、搅拌时间为90min,该条件下燕麦淀粉的提取率为85.62%。超声辅助酶法分离燕麦淀粉的最佳工艺条件为:酶添加量为1.0%、酶解温度为40℃、酶解时间1h,超声处理20min,酶解pH值为7.0,该条件下燕麦淀粉的提取率为88.91%。试验结果显示超声辅助酶法提取率高,反应时间短,节约能耗,环境污染少。

燕麦淀粉;分离;碱法;超声辅助酶法

淀粉作为植物食品原料中最主要的组成部分,它对食品质构和感官品质有着显著影响。而燕麦淀粉作为一种新的淀粉品种,其研究应用才刚开始起步,中国有关燕麦淀粉的报道很少。进一步了解燕麦淀粉的特性,可以为燕麦的深加工开辟一条新的途径[1-3]。燕麦淀粉与脂肪等物质连接紧密,因此不能像小麦那样用水洗法就能获得。目前分离燕麦淀粉的方法主要有碱提取法、水提取法和酶提取法。刘刚等[4-6]以燕麦粉为原料,采用稀碱法提取淀粉,结合响应面法分析燕麦淀粉提取最佳条件,结果表明在pH值为10.4,液固比为6.7(V∶m),时间为2.9h时,淀粉中蛋白质残留最低,为1.19% ,淀粉得率63.38%。在高剪切速率条件下进行水提取,也可以提取燕麦淀粉。用水提取法在最佳条件下淀粉得率可达70%,蛋白质含量1.3%[7-9]。酶提取法所用的酶有蛋白酶和纤维素酶,采用酶提取法蛋白质最高得率可达72%[3]。使用加入酶(蛋白酶和/或纤维素酶)改进的方法燕麦淀粉的产量为86%[10]。近年来,超声波提取技术因操作简便、产率高及产物易提纯等优点而得到了广泛应用[4]。超声波提取技术也是近年来应用于天然产物有效成分提取分离的一种新的手段,可简化操作、缩短萃取时间、提高提取效率等[5]。本试验对常用的碱法和超声波辅助酶法进行了对比研究,考察各因素对提取效果的影响,旨在找出最优分离工艺。

1 材料与方法

1.1 试验材料

燕麦:益海嘉里投资有限公司;

中性蛋白酶:酶活>100U/mg,美国Sigma公司。

1.2 仪器与设备

高速万能粉碎机:FW-100型,北京中兴伟业仪器有限公司;

自动旋光仪:WZZ-2B,上海精密科学有限公司;

离心机:AvantiRJ-E型,Beckman Coulter,Inc.;

精白机:JMNJ-3型,台州市新恩精密粮仪有限公司;

恒温磁力搅拌器:85-2型,上海司乐仪器有限公司;

精密pH计:PHS-3C型,上海雷磁仪器厂;

超声波清洗器:KQ-3200B型,巩义市予华仪器有限责任公司。

1.3 试验方法

1.3.1 燕麦制粉 用精白机将燕麦碾皮,碾皮率为16%,再用万能粉碎机粉碎,过100目筛,得到燕麦粉。

1.3.2 碱法工艺流程

燕麦粉→调浆→调节pH值→搅拌→过滤除去筛上物→静置→离心→沉淀→中和→离心→沉淀→水洗→离心→沉淀→干燥→粉碎→燕麦淀粉

主要操作要点:将燕麦粉与蒸馏水按料液比为1∶5~1∶10(m∶V)进行调浆,调节pH值8~12,然后搅拌,搅拌时间为30~180min,温度为25℃,搅拌好的浆状物进行过滤,以滤去纤维素等物料。过滤用80~100目筛,通过离心把过滤后的浆状物料分为上清液(蛋白液)和沉淀物(淀粉浆),离心机转速3 000r/min,时间15min。淀粉浆用盐酸洗涤至中性,离心,弃去上清液,水洗除盐,再离心弃上清,然后在电热鼓风干燥箱中干燥,干燥温度30~40℃。干燥后的淀粉经过粉碎,得到燕麦淀粉。

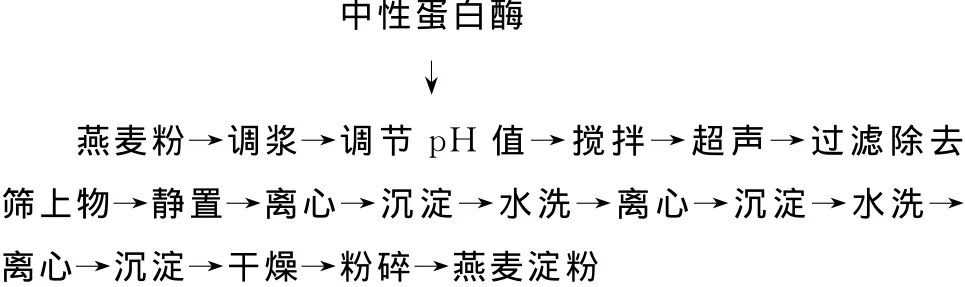

1.3.3 超声辅助酶法工艺流程

主要操作要点:取燕麦粉,按料液比1∶8(m∶V)加入蒸馏水,再加入0.2%~1.2% 中性蛋白酶,调节pH 6.0~7.5,35~55℃水浴中,温和搅拌1~6h,再超声处理10~30min。反应后的乳液经80~100目筛过滤,离心,转速3 000r/min,时间15min;去除上层黑黄色上清液;沉淀用蒸馏水清洗2遍,再离心,去除上清液,重复此清洗过程3遍后,干燥粉碎即得成品。

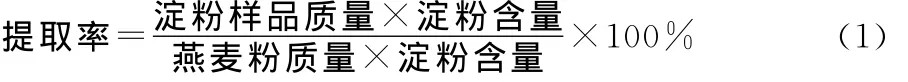

1.3.4 两种方法比较 通过正交试验,确定2种方法最佳提取工艺,并对其进行比较,以淀粉提取率作为评价指标。

2 结果与讨论

2.1 碱法分离工艺条件的确定

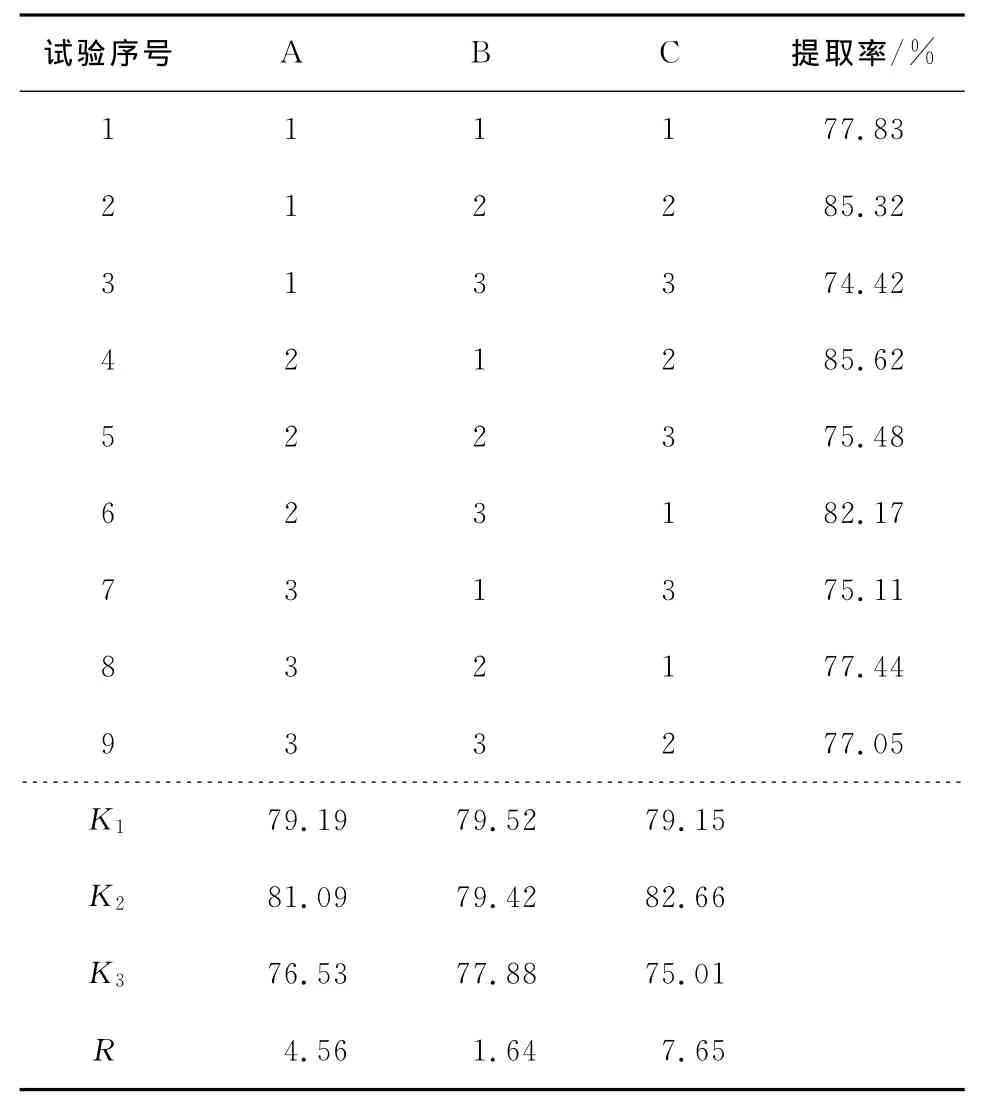

通过预试验,设计了碱法分离燕麦淀粉的正交试验,正交试验因素水平表和正交试验结果分别见表1和表2。

表1 正交试验因素水平表Table 1 Factors and levels of orthogonal test

表2 碱法分离燕麦淀粉正交试验结果Table 2 Results and analysis of orthogonal test

由表2极差R可以看出,极差最大的因素为C因素(搅拌时间),各因素对燕麦淀粉提取效果的影响显著程度为C>A>B,即搅拌时间>pH值>料液比。根据正交试验直观分析结果,分离燕麦淀粉的最佳组合为A2B1C2,即pH值为10、料液比1∶6(m∶V)、搅拌时间为90min,在此条件下燕麦淀粉的提取率为85.62%。文献[4~6]淀粉的得率与本试验的提取率计算方法不一样,是用所得淀粉质量除以所用原料质量,本试验的计算更直观,数值也相应提高。

2.2 酶法分离燕麦淀粉工艺条件的确定

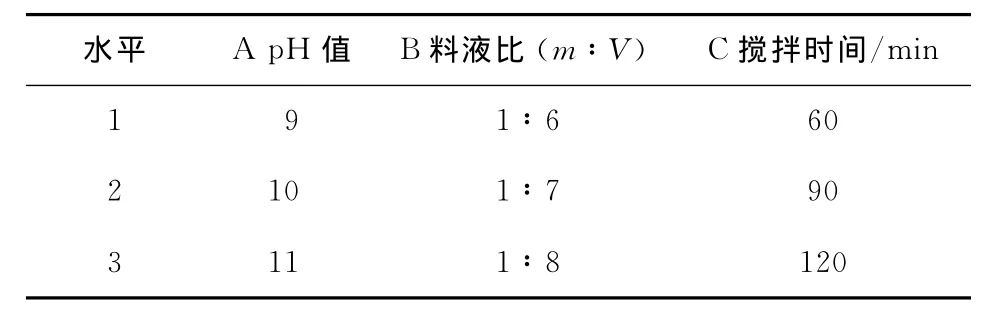

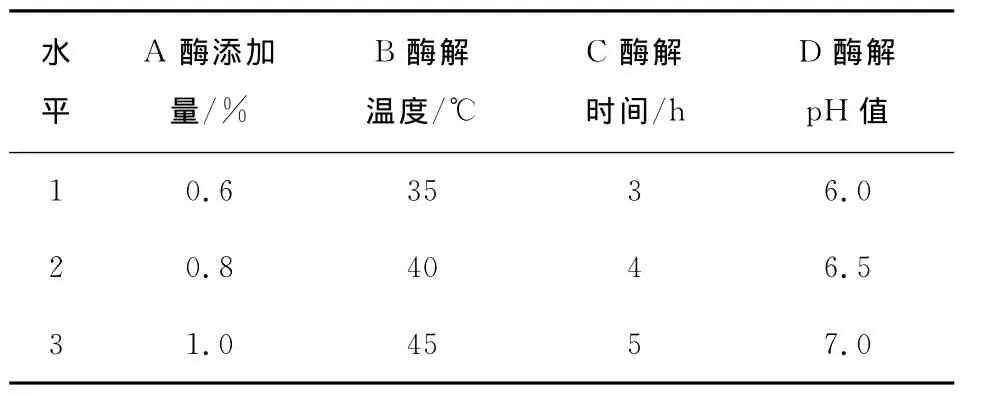

通过预试验,设计了酶法分离燕麦淀粉的正交试验,正交试验因素水平表和正交试验结果分别见表3和表4。

表3 正交试验因素水平表Table 3 Factors and levels of orthogonal test

由表4极差R可以看出,极差最大的因素为D因素(酶解pH值),各因素对燕麦淀粉提取效果的影响显著程度为D>C>A>B,即酶解pH值>酶解时间>酶添加量>酶解温度。根据正交试验直观分析结果,酶法分离燕麦淀粉的最佳组合为A3B2C2D3,即酶添加量为1.0%、酶解温度为40℃、酶解时间为4h,酶解pH值为7.0。

表4 酶法分离燕麦淀粉正交试验结果Table 4 Results and analysis of orthogonal test

在正交试验最优组合条件下分离燕麦淀粉,3次验证实验得到燕麦淀粉的提取率平均质为88.87%,与正交试验中的最优组(第8组,提取率88.80%)相符,说明正交试验得出的结果是可靠的。

2.3 超声改进酶法工艺

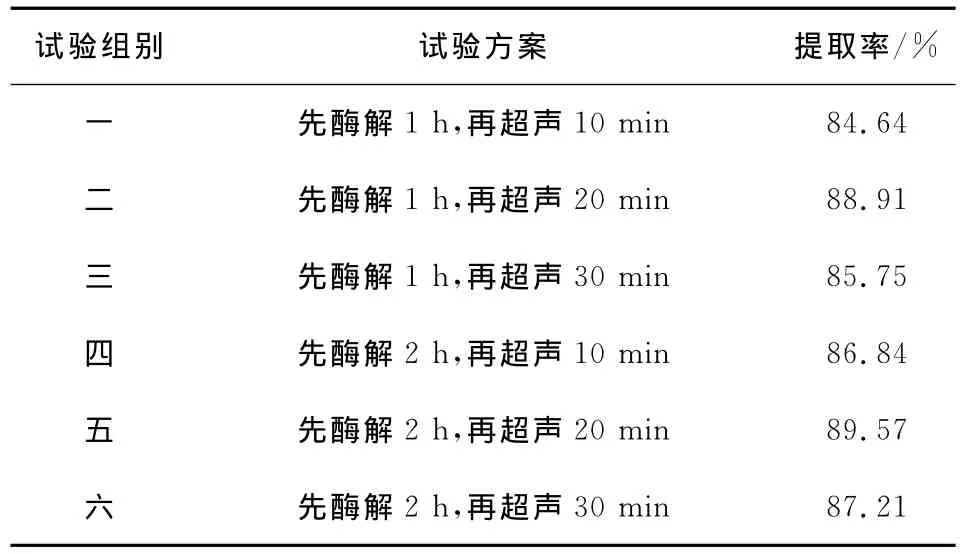

由于酶法分离燕麦淀粉时间较长,采用超声处理以期缩短酶解时间。在功率为120W,频率为40Hz进行超声处理,超声处理试验方案及结果见表5。

表5 超声处理试验结果Table 5 Results of ultrasonic treatment

由表5可以看出,经过超声处理,酶解时间明显缩短了,这是因为超声波破坏了淀粉和蛋白质的结合体,使酶解进行得更加充分[11]。酶解1h再超声20min,提取率可以达到88.91%,与酶法的提取率相当,说明用超声改进酶法工艺是可行的。因此,综合考虑酶解时间和提取率,确定超声辅助酶法的工艺条件为酶添加量为1.0%、酶解温度为40℃、酶解时间为1h,超声处理20min,酶解pH值为7.0。

3 结论

通过两种方法的工艺条件及提取率比较可知,超声辅助酶法要优于碱法。碱法分离燕麦淀粉工艺条件成熟且适用范围广,投资少,但提取率低,环境污染大;超声波辅助酶法大大缩短了提取时间,提取率较高,时间短,且环境污染少。今后应致力于其更深一步的研究,使之更适应大规模工业化生产。

1 胡新中.燕麦食品加工及功能特性研究进展[J].麦类作物学报,2005,25(2):122~124.

2 刘刚,刘英,陈季旺,等.燕麦淀粉的提取与纯化[J].粮食与饲料工业,2007(1):11~13.

3 周素酶,申瑞玲.燕麦的营养及其加工利用[M].北京:化学工业出版社,2009.

4 赵娟娟.溶剂浸提法和超声法提取番茄红素比较研究[J].江苏农业科学,2010(5):375~376.

5 刘全德,唐仕荣,宋惠,等.超声波-协同萃取芹菜黄酮的工艺研究[J].食品与机械,2010,26(5):134~136,168.

6 S Shamekh,P Forssell,T Suortti,et al.Fragmentation of Oat and Barley Starch Granules During Heating[J].Journal of Cereal Science,1999(30):173~182.

7 R Hoover,S P J N.Senanayake.Composition and physicochemical properties of oat starches[J].Food Research International,1996,29(1):15~26.

8 Pirkko M Forssell,Stephan H D Hulleman,Pa-ivi J.Myll-rinen,et al.Ageing of rubbery thermoplastic barley and oat starches[J].Carbohydrate Polymers,1999(39):43~51.

9 R Hoover,C Smith,Y Zhou,et al.Physicochemical properties of Canadian oat starches[J].Carbohydrate Polymers,2003,52(3):253~261.

10 Karin Autio,Ann-Charlotte Eliasson.Oat starch[J].Chemistry and Technology,2009(3):589~599.

11 王萍,苏玖玲,陈磊.大米淀粉的提取[J].粮食与饮料工业,2006(5):20~21.

Comparison of separation oat starch by alkali method and ultrasound-assisted enzymatic method

HE Yi-ping HANXiao-xian ZHAO Ya-juan HAO Chun-mingZHENG Xue-ling

(Grain College,Henan University of Technology,Zhengzhou,Henan450052,China)

Compared two different separation methods(the alkali and ultrasound-assisted enzymatic)of oat starch.The optimum separation conditions for the alkali were identified as follows:pH value 10,ratio of material to liquid 1∶6(m∶V),stirring time 90min.Under these conditions,the extraction efficiency of the oat starch was 85.62%.Ultrasound-assisted enzymatic method of oat starch was obtained by orthogonal experiments as follows:enzyme dosage 1.0%,reaction temperature 40 ℃,hydrolysis time 1h,ultrasonic treatment 20min,digestion pH value 7.0.Under these conditions,the extraction efficiency of oat starch was 88.91%.The results showed that ultrasound-assisted enzymatic method was better than the alkali method.Through the comparision,the ultrasound-assisted enzymatic method is better,with higher efficiency,shorter reaction time,energy reducing and lower enviroment polution.

oat starch;separation;alkali method;ultrasound-assisted enzymatic method

10.3969 /j.issn.1003-5788.2011.06.023

国家自然科学基金项目(编号:31101243);河南工业大学2010年研究生科技创新基金项目

何义萍(1985-),女,河南工业大学在读硕士研究生。E-mail:bing77461997@sina.com

郑学玲,韩小贤

2011-08-01