双工位保护气氛熔速控制电渣重熔炉的开发

2011-12-28董艳伍姜周华

余 强,董艳伍,姜周华

(1.东北大学 信息科学与工程学院,2.东北大学 材料与冶金学院,沈阳 110004)

双工位保护气氛熔速控制电渣重熔炉的开发

余 强1,董艳伍2,姜周华2

(1.东北大学 信息科学与工程学院,2.东北大学 材料与冶金学院,沈阳 110004)

在对电渣重熔理论、工艺技术和设备等方面的多年研究基础上,为适应高端材料的发展需求,开发了保护气氛熔速控制电渣重熔炉.本设备为单炉头、双工位、龙门框架式结构,可以满足低气体含量及含有高易氧化元素的材料的生产,为我国高端材料的生产提供了必要的手段.

电渣重熔;保护气氛;熔速

电渣重熔技术从诞生至今一直是生产特殊材料的重要手段,然后随着材料的不断发展,对材料的要求越来越高,普通电渣冶金技术已经很难满足高端材料的发展要求,于是诞生了保护气氛电渣重熔技术,东北大学在多年的理论和实践研究基础上开发出了保护气氛熔速控制的电渣重熔技术[1~3].

1 设备简介

本设备采用地坑式布置,交流供电、龙门框架式旋转平台、双熔炼工位.设备主要包括:炉头设备、炉座设备、供电系统、短网、传动系统、冷却系统等,设备总图如图1所示.

1.1 炉头系统

炉头设备选用龙门式结构,设计承载最大6 t电极的能力;炉头可在两个熔炼工位之间转动,实现熔炼工位的转移,交替式工作方式,可以显著提高变压器的利用率,减少炉子的热停时间,提高产量.

1.2 炉座设备

炉座设备用于固定底水箱和结晶器.包括:熔炼站基座支撑组件(含结晶器导向、定位装置);底水箱;结晶器;底短网、大电流触头组件及液动部分(连接底水箱铜板和短网回流母线)等.

1.3 供电系统

供电系统包括高压供电系统和低压供电系统.高压供电系统由高压柜、变压器、磁调压柜、油水冷却器及控制箱等组成.变压器采用双相交流供电.磁调压柜包括整流、触发控制等部分.PLC通过4~20 mA控制信号控制整流触发角,从而控制变压器一次励磁线圈电压,实现改变变压器二次电压输出,稳定熔炼电流.

低压动力及控制电源由低压配电柜接受车间馈电,进线电压为380 V/220 V三相四线制,自动开关进行开断及保护.为保证低压控制电源可靠供电,采用双电源馈电,低压配电柜可实现双电源自动断电切换.各支路低压动力电源采用分路自动开关分别给电渣炉主体和其他各控制单元、加料器和控制系统供电.

图1 保护气氛电渣炉设备总图Fig.1 General drawings of protective ESR

1.4 短网

变压器二次端子引出线采用平行铜排布线出墙,采用8根水冷电缆(上电缆4根,下电缆4根)接至炉头底部旋转平台上的铜排架上.

4根上进线电缆由底部旋转平台上铜排架分别连接到左右两侧固定在称量平台的铜排架上.每侧再经2根水冷电缆联接自耗电极上部导电铜排上,导电铜排固定在导电料杆的铜箍上.该部分电缆随电极升降而移动.此种方法最大限度减少上水冷电缆移动对称量的影响,并形成同轴电缆效果,保证最大熔炼电流需要及减小电磁干扰.

4根下进线电缆交叉引到结晶器上部,采用液压方式与底水箱相应侧导上来的2根铜管接头连接,此种方式便于炉头旋转,连接方式简单,便于操作,并与上电缆形成平行导电方式,提高功率因数,降低损耗.导电料杆与假电极连接是通过导电极中心的卡杆插入假电极后定位实现的,而电极侧采用碟簧顶紧,气压松开方式使导电料杆与假电极接触面可靠接触或脱离.在自然状态下,卡头为夹紧状态.

1.5 传动系统

电极进给装置为滚珠丝杠传动,经差动减速齿轮箱,实现双电机控制进给.因为快速升降速度为1 000 mm/min.慢速升降为0~25 mm/min,采用交流伺服电机实现自耗电极浸入渣池的深度控制.电极有效行程设计约为2 m,电极升降装置承重量为6 t.

利用在滚珠丝杆上方安装的绝对值编码器,测量电渣重熔支臂移动的行程;上下装置的限位开关确保了导电料杆运行的安全性.电极夹持采用蝶簧夹紧气压放松方式,夹紧杆与假电极采用钢球连接方式,导电面采用平面方式.

1.6 冷却水系统

冷却水系统由内循环系统和外循环系统构成.内循环系统采用软水,直接对设备进行冷却,这样不仅能防止结晶器和底水箱铜壁表面结垢,提高设备使用寿命,而且有利于提高对钢锭的冷却效果.外循环系统采用工业清水,通过热交换器对内循环水实现冷却.

内循环系统为压力回水,配有离心式水泵、水冷管路、各种阀门、水箱、分水器和集水器、加热系统以及压力、温度和流量检测与控制系统等.底水箱、结晶器采用快速接头;各冷却水管路配置流量开关;底水箱、结晶器配置电磁流量计,实时监控冷却水流量,并通过气动调节阀控制冷却水流量.冷却水路分水器、底水箱和结晶器的出口配置冷却水测温装置.上述信号通过PLC的信息采集和处理,通过上位计算机的自动化控制软件实现故障报警,其中冷却水路分水器安装压力传感器.加热系统主要用于启动阶段,当冷却水温度低于环境大气温度时对冷却水进行加热,以防止结晶器内表面结露使钢液增氢.

外循环水系统也由离心式水泵、水冷管路、各种阀门、冷却塔和热交换器等构成.

2 保护气氛控制

在生产气体敏感或者含有易氧化元素的材料时,采用气体保护是控制钢中气体含量及元素烧损的最有效方法.本电渣炉的气体保护罩采用全密闭式结构,气体保护装置可以实现对电极及整个渣池的气氛保护,降低电极在重熔过程中的氧化程度,控制钢中氢、氧含量的增加以及易氧化元素的烧损[4,5].

气体保护装置主要由水冷不锈钢罩体、气体阀门、氧含量测量仪、底座及进气阀组成,密封罩下法兰与结晶器上法兰密封连接,密封罩上法兰与导电杆之间滑动密封,在法兰上安装在有气体阀门和氧含量测量仪,在罩体侧面开有加料口和进气口,进气口上安装有进气阀.保护气体通过进气阀吹入由假电极、上法兰、密封罩、结晶器、液态渣池构成的密闭空间内,保持密闭空间内微正压,从而形成保护气氛.为装卡电极方便,密封罩需设计为可上下移动,动密封机构由升降驱动非铁磁体气缸、密封圈、耐温编织物以及升降组件等完成.

3 熔速控制

电渣重熔过程的熔速对钢锭的内部质量有重要的影响,控制合理的熔化速度是保证钢锭内部质量的重要前提.传统的电渣炉对重熔过程的熔速只能从整体熔炼时间上控制,往往造成重熔过程中前后熔速差别较大,对内部质量控制不利.为了实现熔化速度的自动控制,本设计的电渣炉具有自耗电极称重系统.采用3个梅特勒生产的带有温度补偿和电屏蔽的称量负载传感器组件(综合误差:0.02%FS)和1个美国梅特勒生产的称量处理终端.可以根据不同钢种的需求控制不同的熔化速度,从而保证钢锭内部的结晶质量.称量处理终端通过Profibus通讯接口与PLC通信.电极称量系统精度<0.2%.

4 控制系统

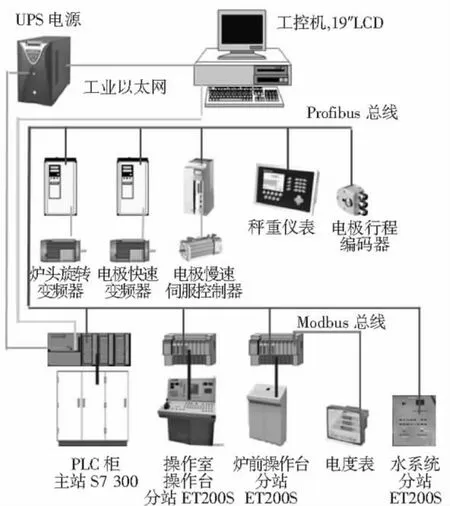

系统设计充分考虑现场的强磁干扰,由工业控制计算机及液晶显示屏作为上位机监控站,PLC作为下位机,构成一个二级监控系统,如图2所示.

图2 电渣炉控制系统结构框图Fig.2 Structural diagram of ESR control system

以PLC为核心的基础检测与控制级承担I/O点的过程逻辑控制、物理量采集以及故障诊断,实现电渣熔炼实时控制.PLC采用西门子公司的S7-300系列产品.系统采用最先进的现场总线(Profibus)通讯结构将一个主站(位于电控室)、三个分站(分别位于主控室操作台、炉前操作台和水系统电控箱)、两台变频器、一台伺服驱动器、称重智能仪表以及绝对值编码器连接起来,解决现场与电控室(PLC系统)距离较远及操作台信号线多的问题,大大减少现场接线,降低成本,提高系统的可靠性,维护简单,特别适合远距离操作与控制系统.

上位管理监控级通过工业以太网与PLC系统通信,实现设定控制策略,获得实时数据,监视整个设备的运行状态,以及重熔过程中各个量的变化趋势,故障报警,生产与消耗报表等功能,帮助操作人员及时、全面地完成各种操作.同时为车间所有系统联网提供有力的技术准备.上位机为西门子工控机和19”彩色液晶显示器.UPS选用在线双转换,后备时间30 min.

控制系统可以实现变压器调压及保护控制、自耗电极升降控制、炉头旋转及对中控制、电极夹紧控制、冷却水系统检测与控制、保护气体的检测与控制、熔速控制、渣阻摆动控制等功能.此外,控制系统还具有自学习功能,自学习功能包括二个方面:第一,在实际运行过程中能通过对渣阻曲线的在线跟踪检测,自动调整电参数实现渣阻的波动控制并实现电极最优插入位置的控制,从而达到控制钢锭表面质量、稳定操作的目的;第二,对系统调节的控制算法中的有关参数进行自学习以不断提高控制精度.

在上位机中,利用组态软件开发了一套全自动熔速控制电渣炉监控与管理系统.该软件系统具有冶炼算法决策功能,冶炼配方编辑与管理功能,电渣熔炼全过程实时监控与记录功能,动画显示、报表功能和故障诊断及报警功能等等,使电渣冶炼过程在最大限度减少人为干预影响的同时,快速响应工况的实时变化,从而提高电渣锭的结晶质量.

5 结语

保护气氛熔速控制电渣重熔炉的开发,能够满足低气体含量、高Al、Ti等易氧化元素材料的重熔.本设备的开发一方面提高了我国电渣熔炼的技术水平,另一方面为我国高端材料的发展和生产提供了必要的条件.

[1]李正邦.电渣冶金的回顾与展望[J].特殊钢,1999,20(5):1-6.

[2]李正邦,傅杰.电渣重熔技术在中国的应用和发展[J].特殊钢,1999,4(2):7-13.

[3]姜周华.电渣冶金的物理化学及传输现象[M].沈阳:东北大学出版社,2000:19-20.

[4]董艳伍,姜周华,朱航宇,等.电渣重熔过程中氢的行为研究[C]//全国电渣冶金学术会议.太原:东北大学出版社,2008:43-46.

[5]董艳伍,姜周华,肖志新,等.渣系引起电渣钢增氢的原因分析[C]//第十二届(2008)冶金反应工程学会议.武汉:武汉科技大学出版社,2008,11:220-225.

Two positions protective gas with melt rate control ESR furnace

YU Qiang1,DONG Yan-wu2,JIANG Zhou-hua2

(1.College of Information Science and Engineering,Northeastern University;2.School of Materials&Metallurgy,Northeastern University,Shenyang 110004,China)

In order to meet the development requirement for advanced material,a protective gas with melt rate control system ESR furnace is developed based on many years research to ESR principle,technology and the equipment.The equipment is one furnace head,two positions and portal frame structure,which can meet the production of a lot of materials,such as low gas content and high prone to oxidation element materials.The furnace provides an essential method for many advanced materials of our country.

ESR;protective atmosphere;melt rate

TF 748.6

A

1671-6620(2011)S1-0150-03

2010-10-15.

余强 (1960—),男,东北大学副教授,E-mail:yuqiang11@ise.neu.edu.cn.

book=165,ebook=199