第二代电渣冶金工艺研究

2011-12-28丁家伟强颖怀

丁家伟,丁 刚,强颖怀

(1.中国矿业大学 材料科学与工程学院,江苏 徐州 221008;2.江苏新亚特钢锻造有限公司,江苏 丹阳 212322)

第二代电渣冶金工艺研究

丁家伟1,丁 刚2,强颖怀1

(1.中国矿业大学 材料科学与工程学院,江苏 徐州 221008;2.江苏新亚特钢锻造有限公司,江苏 丹阳 212322)

系统地论述了第一代和第二代电渣冶金技术的特征,对目前国内外所开发的第一代和第二代电渣冶金技术所存在的优缺点进行了分析,介绍了目前国内外第二代电渣冶金工艺的技术研究进展状况,着重介绍了所开发的新型第二代电渣冶金工艺及其性能,提出了第二代电渣冶金的发展方向.

第二代电渣冶金技术;制备工艺;新型液态金属电渣浇注

电渣冶金属于冶金专业,特种熔炼学科,重熔精炼分支,是金属及其合金的一种特殊熔炼方法[1].自耗电极、渣池、金属熔池、电渣锭、底水箱、短网导线和变压器之间形成电回路.强电流通过液态渣池区域产生电阻热将固态渣熔化成液态熔渣,自耗电极(或液态金属)通过高温熔渣逐渐熔化,熔化的金属汇集成滴,穿过高温渣层,由于钢渣界面的电毛细振荡作用,熔滴受到渣洗,使金属得到电渣的精炼.精炼后的金属在液渣的保护下,在水冷结晶器内凝固成型并形成顺序结晶.

这项技术把冶炼、精炼过程和可控凝固结合起来,为提高金属液的净化程度,改善钢锭的凝固提供了良好的条件,能有效地解决当代冶金质量上纯度和结晶这两大关键问题,成为生产现代尖端产品所需要的高质量金属材料的先进冶金方法.它是目前所有的冶金工艺中唯一具有集上述功能于一体的工艺和设备,其工艺和设备之简单是现代其他各种炼钢方法所不及的.因此,至上世纪60年代以来,世界各主要产钢国家,都在大力研究和应用并不断地开发出新型工艺.而且目前正在由第一代电渣冶金技术向第二代电渣冶金技术方向发展.

1 第一代电渣冶金发展状况及其技术特征

自耗电极的电渣重熔始于20世纪30年代的霍普金斯凯洛克电渣铸锭,实质上是在电渣焊基础上发展起来的电极丝电渣重熔方法.大断面自耗电极电渣重熔始于上世纪50年代,由巴顿电焊研究所巴顿院士和梅多瓦尔院士等研制成功.

1952年前苏联的乌克兰巴顿电焊研究所的Medovar和Paton在实验室采用电渣重熔技术制备了不锈钢锭成为现代电渣冶金技术的起源[2].1958年乌克兰扎波洛什市德聂伯尔建立了电渣重熔车间,拥有0.5 t P909型电渣炉4台,实现了现代电渣重熔的工业化生产.

美国费尔思斯特林公司(Firth sterling)于1959年建立了3.6 t工业电渣炉,美欧国家在工业上全面推广直至1965年才开始.我国于1958年在电渣焊的基础上掌握电渣重熔技术,于1960年在重庆特殊钢厂及大冶钢厂建立电渣重熔车间[3].世界电渣重熔工业生产至今已经历了52年.52年来,电渣冶金技术得到了不断的发展,现已派生出了许多分支,目前的电渣冶金包括电渣重熔、电渣熔铸、电渣浇注、电渣转注、电渣自熔模、电渣离心浇铸、电渣热封顶、电渣焊接、电渣复合、电渣表面镀膜等技术及新近所开发的可控气氛电渣冶金、导电结晶器电渣冶金(CCM-ESR)、快速电渣重熔(ESRR)、电渣重熔/冷壁感应引导工艺(ESR/CIC)、电渣连铸等新技术.因此,目前的电渣冶金已形成了一门跨行业、跨专业的新科学[4].是特种熔炼领域内产量最大的一种特种熔炼方法,应用最广.

第一代电渣冶金包括自耗电极的电渣重熔与液态金属的电渣冶炼与浇铸两大分支.其中自耗电极电渣重熔包括:

(1)电渣重熔(三相、双极串联、双臂交替、多极如4极或6极、低频电渣重熔等);(2)电渣熔铸;(3)电渣熔焊.

液态金属的电渣冶炼与浇铸包括:

(1)单电极炉底导电有衬电渣炉冶炼;(2)单相双自耗极串联有衬电渣炉冶炼;(3)三相有衬电渣炉冶炼;(4)水平电渣浇铸;(5)电渣离心浇铸;(6)感应电渣冶炼;(7)感应电渣离心浇铸;(8)直流电弧电渣钢包炉;(9)电渣补缩;(10)电渣中间包加热;(11)电渣分批(多炉次)浇铸大钢锭;(12)电渣转注,经中注管、汤道系统,将液态金属下注至水冷结晶器凝固成锭.

第一代电渣冶金技术特征为:(1)渣钢作用充分;(2)无耐火材料污染;(3)水冷快速凝固,均匀性和致密度高;(4)金属收得率高[5].

第一代电渣重熔大型锭主要技术成果有:(1)大型锭成分均匀性控制技术;(2)大功率,快熔速、高冷却和强氧化工艺;(3)w(H)≤2×10-6低氢控制技术;(4)w(Al)≤0.010%的低铝控制技术.其中在电渣重熔技术方面,最突出的是大型锭电渣重熔技术的发展.1980年,我国制造了世界上最大的200 t级电渣炉,有关技术人员针对重熔工艺的关键技术,展开了全方位、多层面的深入研究,攻克了均匀性控制技术,大功率、快熔速、高冷却和强脱氧工艺,低氢控制技术,低铝控制等一系列重大技术难题[6,7],成批生产了高质量的大型合金钢电渣锭.20多年来,200 t级电渣炉在完成国家重点建设项目的攻关任务中作出了许多重大贡献.为了生产大型核电锻件,2009年4月我国建成了当前世界上最大的450 t电渣炉,现己投入运行,产品主要是百万千瓦级核电机组的汽轮机低压转子、管板和大型支承辊等超大型锻件.该设备的成功运行,使我国在大型电渣锭技术领域中居国际领先地位.

优质巨型钢锭的生产技术是衡量一个国家重工业发展水平和科学技术拥有一定攻坚能力的重要标志之一.核电锻件是核电主设备生产和核电站建设的关键基础件,体现了大锻件制造领域的最高技术水平,是核电设备自主化的重中之重.在一定意义上,可以认为第一代电渣重熔技术是伴随着电渣重熔锭的大型化而发展起来的.随着大型电渣炉的发展,促进了复杂设备制造业工艺,大型锭熔渣成分,凝固组织和成分均匀性稳定性控制技术的发展,从而带动了整个电渣重熔技术的发展.

在电渣重熔理论方面,除围绕上述大锭电渣重熔技术开展理论研究所取得的成果以外,主要有:

(1)电渣重熔过程中氧化物夹杂的变化规律;(2)渣池中的电弧放电现象;(3)电渣重熔过程中镁的控制.

在液态金属的电渣冶炼与浇铸方面,苏联开发了电渣浇注技术、电渣分批(多炉次)浇注大钢锭技术、电渣转注技术和电渣离心浇注技术.此外,20世纪80年代,奥利地INTECO公司发展了单相双极串联中间包加热技术以及单相单极、单相双极串联和二相电渣补缩技术.我国发明的液态电渣冶炼和浇铸技术主要有:(1)有衬电渣炉(包括单相有衬电渣炉,三相有衬电渣炉);(2)感应电渣冶炼;(3)感应电渣离心浇铸;(4)直流电弧电渣钢包炉.我国自主开发的上述液态金属电渣冶炼和电渣浇注技术引起了国外同行的高度重视,在国际上产生了一定影响,为我国确立电渣强国地位作出了贡献.

第一代电渣冶金技术的不足之处有:(1)大气下熔炼;(2)效率低;(3)能耗高,需制备自耗电极也增加了能耗;(4)电渣重熔速度高和电渣浇铸时,金属熔池深,体积大,电渣过程的优越性降低.

2 第二代电渣冶金发展状况及其技术特征

第二代电渣冶金的理念是乌克兰巴顿电焊研究所梅多瓦尔院士于1982年在东京举行的第七届国际真空冶金会议上首次提出的.此后,在1986年第10届国际真空会议上,B.I.梅多瓦尔院士在真空冶金分会上,作题为“新一代电渣冶金技术:电渣离心浇注和电渣固定模浇注”的特邀报告[8],在报告中他第一次用书面形式正式提出了第二代电渣冶金的概念.

第二代电渣冶技术特征为:(1)与现代高炉一转炉和电弧炉流程一样,产品是钢坯,取消了开坯工艺;(2)隔绝大气;(3)计算机控制水平高;(4)电渣浇铸时,金属过热度低,铸造速度快,时间短,能耗低[5].

第二代电渣冶金技术同样由自耗电极的电渣重熔与液态金属的电渣冶炼与浇铸两大分支组成.其中自耗电极电渣重熔包括:

(1)快速电渣重熔;(2)真空电渣重熔;(3)气保护电渣重熔;(4)高压电渣重熔;(5)氢气保护快速电渣重熔;(6)电渣连铸;(7)电弧电渣重熔.

液态金属的电渣冶炼与浇铸包括:

(1)电渣浇铸实心锭;(2)电渣浇铸空心锭;(3)电渣浇铸双金属轧辊;(4)液态电渣连续浇铸.

在第二代电渣冶金技术研发中,我国电渣冶金工作者近年来也试制成功了氩气保护电渣炉、加压电渣炉、特大型板坯电渣炉、计算机控制系统等,并发明了带快速电渣重熔系统的氩气保护电渣炉和电渣连铸,建立了带计算机控制的电渣熔铸系统,并成功应用于生产,为我国第二代电渣重熔技术的发展做出了贡献.

有关第二代电渣冶金技术中所涉及的上述各项新一代自耗电极电渣重熔技术发展状况国内已有较多的介绍,本文不再繁述.本文重点对液态金属电渣浇铸技术的国内外发展状况进行论述.

自耗电极电渣重熔虽然具有许多优点,但该工艺仍然存在以下不足之处:

(1)电耗较高,重熔费用高:

目前广泛应用的电渣重熔及电渣熔铸工艺的一个共同的问题是生产率低、电耗较大.众所周知,目前世界各国电渣重熔电耗一般为1300~1 600 kW·h/t(单相)或1 100 kW·h/t(三相),而实际有效利用功率仅为输入功率的20%~30%.当电渣熔铸空心管件时电耗更高.

(2)生产工艺流程较一般炼钢方法复杂.

(3)生产效率低:

为了获得高质量的钢锭,不得不把重熔速度控制在一定的允许范围之内,电渣熔铸的生产效率仅100~400 kg/h.因而,电渣重熔通常是用牺牲生产效率和耗费大量电能来换取高质量的电渣钢.

电渣重熔一炉一个钢锭,批量小,检验量增加,管理不便.若以自耗电极钢母炉号为一批,必须以保证工艺稳定性及性能再现性为前提.

如何发展电渣冶金技术的优越性,改善与消除其局限性,一直贯穿电渣冶金技术发展的始终.因此,国内外在寻找电渣重熔提高生产率、降低单位电耗的新途径方面,进行了大量研究.近年来,不断地开发出新的工艺技术途径来加以改进,如采用大填充比,选用高电阻渣系,以求克服上述缺陷,降低电耗,提高生产效率,改善产品的质量.

为进一步提高生产效率,降低能耗,苏联在上世纪60年代后期研究成功了液态金属电渣浇注法.

液态金属电渣浇注法是在电渣重熔基础上发展起来的一个分支.它兼有电渣重熔、合成渣洗,液渣保护浇注和电渣加热补缩的综合优点.这个工艺的基本原理是:将液态金属直接注入加热的精炼渣中,在进行液态金属直接精炼时,用石墨电极或水冷非自耗电极来保持渣池温度.然后,将液态金属按一定速度注入水冷结晶器内,渣池温度及钢锭成形条件是分别进行控制的[9].电渣浇注把合成渣洗、液渣保护和电渣精炼三者结合在一起,兼有三者的特点.

目前电渣浇注有以下4种基本形式:

第一是使用空心石墨电极电渣浇注法,该方法是在置于水冷铜制底座上的水冷结晶器中,液态钢从浇包通过空心石墨电极浇入预先过热到1 700~1 850℃的渣中.随着结晶器则充满程度升高电极,但其末端一直以固定深度插在渣中,以保持对渣池的加热.

第二种是使用自耗金属电极通过中间槽的电渣浇注方法,该方法是把钢水先浇到中间槽,自耗电极在结晶器内是以偏心的形式插入结晶器内对炉渣进行加热,钢水通过中间槽浇到盛有过热炉渣的结晶器内.

第三种方法是双电极加热浇注法,该方法是将双极串联非自耗石墨电极插入较短的水冷结晶器内对渣池进行熔化和加热,该结晶器装有带保温帽的普通铸锭锭模,液体金属通过2根石墨电极之间注入[9].

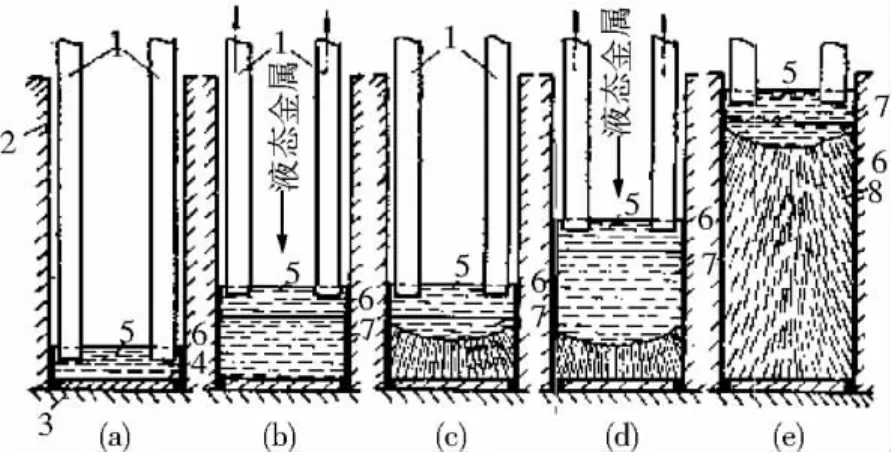

第四种方法是分批浇注法,该方法是为了制取大型锻造钢锭而研发的,这种钢锭具有高度的物理、化学均匀性,硫和非金属夹杂物等有害元素含量低,没有粗大的偏析,特别是没有V偏析,轴外偏柝(胡子偏析),中心疏松及钢锭头部缩孔等缺陷,整个钢锭致密而均质,钢锭的结晶均按径一轴向延伸,从而保证由液体金属至锻件的整个过程可用量不低于90%,是具有较高的过程经济指标的优质钢锭.乌克兰巴顿电焊研究所开发了一种生产大型电渣钢锭的方法——分批电渣浇铸方法(见图1).

分批电渣浇注区别于一般的电渣重熔所获得金属的方法,而是直接从液体金属得到铸件.分批电渣铸造可以配合金属预先真空处理或者在真空感应中熔炼,这对生产白点敏感性钢尤为重要.

图1 分批电渣浇注示意图Fig.1 Scheme of partial electroslag casting

这一方法的最大优点是在炼钢设备容量相对小的情况下,能获得重量实际上不受限制的钢锭,例如200 t钢锭,可以用此法分4~6批依次铸成,它可以在仅有小容量炼钢炉(20~50 t)下浇铸实际上几乎无限制的优质大钢锭(200 t),并使得普通锭中的V型偏析、轴外偏析、中心疏松和缩孔缺陷得以显著改善.

为获得优质钢锭,分批电渣浇铸中须保证以下主要条件:

(1)浇铸时精炼渣在金属中的乳化作用强烈的处理金属,以及金属分批(炉)浇铸期间渣池与熔池界面上金属与过热渣的迸一步相互作用;

(2)金属在锭模内由下而上的定向连续结晶,同时锭模中经常保持有少量的液态金属,以使金属熔池内达到较高的温度梯度.

第一个因素保证钢锭内含硫量与非金属夹杂物的较高的纯度,第二个因素则限制钢锭内区域偏析的发展及消除粗大的收缩缺陷和偏析根源.

电渣浇注钢质量的提高最终反映在产品的使用寿命上.乌克兰电焊研究所与齐良宾冶金厂和重型机器制造用电工钢厂曾广泛进行分批电渣浇铸法的试验生产验证,均获得了具有十分高的机械性能(特别是塑性和冲击韧性)和良好质量的大型电渣钢锭.用所试制的电渣浇注锭制成的大型冷轧辊寿命,较之普通浇注钢提高1.5~2倍.

我国北京钢铁研究总院、大连钢厂和重庆特殊钢厂在上世纪80年代共同对钢液电渣浇注新工艺进行了研究,采用自耗金属电极通过中间槽的电渣浇注方法将电弧炉冶炼的钢水由中间包过渡槽浇入盛有熔化且过热的碱性合成渣的结晶器中,浇铸电渣钢锭.研制工作对13个钢种进行了120余炉次包渣浇注工艺试验,生产了200多吨钢锭,锭重有20 kg、450 kg、1.5 t和2 t四种.经检验及使用表明,电渣浇注的钢锭表面质量好,达到电熔重熔锭水平,解决了结构钢的针孔状夹杂及混晶问题,并使发纹合格率达到100%,改善了不锈钢高低倍质量.电渣浇注结构钢、不锈钢及轴承钢都能显著改善钢的冶金质量,提高金属收得率约10%,比电渣重熔节电约75%,轴承钢的额定疲劳寿命提高30%,具有显著的经济效益[10].

电渣浇注工艺在上世纪60年代末期和70年代一度是热门课题,但由于技术上存在两个问题未能解决,使该项技术搁浅,即:

(1)铸锭中部出现缩孔及疏松;

(2)电渣浇注精炼效果不如重熔而且不稳定[11].

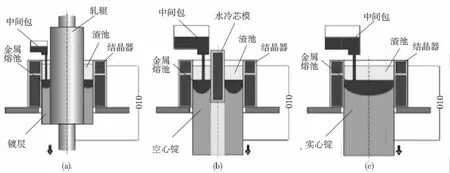

为了解决上述技术所存在的不足,乌克兰首都基辅的Elmet-Roll、巴顿电焊研究所的B.I.梅多瓦尔院士的儿子 L.B.梅多瓦尔,W.Holzgruber及其团队和奥地利Inteco公司于上世纪90年代开发出了第二代液态金属电渣浇注技术,发明了导电结晶器液态电渣浇注工艺(ESS LM)[12],其主要原理如图 2 所示.

导电结晶器液态电渣浇注的特征是没有自耗电极,这样可以省去电极制备的工序和成本.其核心是采用了导电结晶器技术.电渣浇注过程中,经中间包感应控温的低过热度钢水,注入一个侧面导电的上结晶器中,在下结晶器中凝固成锭.由于浇注速度很慢,所以采用了感应加热的中间包.由于凝固过程速度可控,钢锭的凝固质量与标准电渣重熔相一致.这种方法由于渣-金界面的过热度明显低于标准电渣重熔过程,而且结晶器导电方式的金属熔池更加浅平,其铸锭速度比传统电渣重熔速度提高3倍以上,因而效率显著提高.不仅可以生产实心锭,而且在生产空心锭和双金属复合轧辊方面具有明显的优势.

该工艺虽然较传统的电渣熔铸工艺提高了生产效率,降低了电耗,且与上述工艺1~3相比所生产的钢锭质量好,但也发现其有一些缺点,一是仍然存在生产效率低,导电结晶器结构复杂,技术难度大,设备的控制技术要求高;二是中间包钢水强烈过热和高温下长时间保存都会导致合金元素和脱氧剂氧化加速,钢包炉衬使用寿命低,钢水的冲刷造成耐火材料炉衬对金属材料的污染,而只能在钢水流经渣池的过程中被部分排除掉,且钢水长时间的保温增加能耗等.

图2 第二代液态金属电渣浇注技术示意图Fig.2 Scheme of second generation liquid metal electroslag casting technololy

3 新型第二代液态金属电渣浇注工艺

针对目前国内外现有液态金属电渣浇注工艺和设备所存在的问题,我们研究开发了新型的第二代液态金属电渣浇注工艺和设备,以解决目前液态金属电渣浇注“铸锭中部出现缩孔及疏松和电渣浇注精炼效果不如重熔而且不稳定”等缺陷,对降低能源消耗,提高生产效率具有重要意义.

该工艺是将炉外精炼工艺、合成渣洗工艺、惰性气体保护技术、凝固组织控制技术、电磁搅拌技术、超声波振动和电渣冶金技术相互结合,综合集成而成.所开发的工艺和设备实现了能源消耗少、生产效率高、操作简便、生产成本低,所制造的钢锭铸锭中部无缩孔及疏松,金属材质纯净且精炼质量稳定,产品质量达到或接近电渣重熔钢锭,并实现该工艺和设备的工业化生产应用.

该新型液态电渣浇注设备主要由化渣炉、电渣炉、环形电极夹持器、电极、结晶器、气密保护罩、雨淋式浇注漏斗、惰性气体保护环、芯棒夹持送入装置、金属凝固组织控制装置、底水箱、抽锭设备、钢水炉外精炼系统等组成.电渣炉的供电变压器既可以用单相,亦可以为三相,优选三相.

为提高生产效率,本工艺可采用多熔位结晶器进行液态电渣浇注,采用双支臂或三支臂电渣炉,用两个支臂或三个支臂分别在两个熔位或三个熔位进行液态金属电渣浇注出两个或三个电渣锭,还可以用两个支臂交换电极,在电渣锭模冷期间,在中心熔位进行液态电渣浇注另一个电渣锭,所浇注的钢锭既可以是同一规格,亦可以是不同的规格,从而提高电渣炉的有效利用率和生产的灵活性,可以根据锭型的不同合理安排生产.

新型液态金属电渣浇注工艺保持了自耗电极熔铸技术的各种优点,如铸锭的化学均匀性和物理均匀性好,避免了普通铸锭中常见的缩孔、缩松、轴向裂纹、斑点、偏折、皮下气泡等缺陷;金属中有害杂质的含量低.

3.1 新型液态金属电渣浇注设备

实现本新型液态金属电渣浇注工艺的设备主要由化渣炉、电渣炉、环形电极夹持器、电极、结晶器、气密保护罩、雨淋式浇注漏斗、惰性气体保护环、芯棒夹持送入装置、电磁搅拌装置、超声波震动装置、底水箱、抽锭设备、钢水电渣精炼系统(钢包滑动水口自动开浇与底吹氩一体化设备系统)、钢水浇注过滤系统等组成.

(1)电渣炉

电渣炉设备采用单相多极串联电源电渣炉或三相电源电渣炉,优选三相电源电渣炉,电渣炉既可为单立柱,亦可以为双立柱,采用环形电极夹持器,电极升降系统采用无级调速自动控制,设有快速和慢速升降系统,以实现电极的快速升降和精确控制电极的插入深度;电渣炉控制方式可以采用有载调压或磁性无极调压,以保证在渣阻不变的条件下,实现电流和电压按照同一斜率下降或增加的自动控制.

(2)环形电极夹持器

为改善结晶器壁部的熔渣向金属的传热,促使钢锭更好地成形,本工艺采用了环形电极夹持器.可以有效地防止结晶器出现分流和过热现象,可借助于在金属熔池四周均匀配置的电极通过结晶器壁部的熔渣对金属熔池进行加热.对金属熔池周边进行加热,既可阻碍钢锭表面形成渣皮,并可防止结晶器壁部出现金属硬壳,以利于所浇注金属液由下向上的顺序凝固,有利于金属凝固时的补缩,减少金属凝固过程中气孔的形成.

环形电极夹持器的电极夹持数量为2或3的倍数,即采用4~6根自耗或非自耗电极在环上均匀分布,优选6根,使单相电渣炉和三相电渣炉可以共用,导电方式为单相多极串联和三相串联.

(3)电极

本工艺采用非自耗电极或自耗电极进行加热,非自耗电极采用石墨,自耗电极采用与所浇注的金属相同材质的材料.采用自耗电极进行加热时,当浇注完毕后,可以实现在加热熔渣的同时进行补缩,获得一举两得之目的.

(4)气密保护罩

为实现防氧化保护浇注,本工艺设计了一种电渣浇注气相密封式保护罩,在保护罩体的外壳上连接有燃气进气口,通过燃气燃烧对结晶器进行密封.

(5)雨淋式浇注漏斗

雨淋式浇注漏斗可以形成多流浇注,增加金属与熔渣的接触面积,提高渣洗效果.

(6)惰性气体保护环

通过惰性气体保护环向结晶器内输入惰性气体,以保护所浇注的金属不产生二次氧化.

(7)芯棒夹持送入装置

这是电渣炉中的一个附加装置,其作用是为控制液态金属中心凝固组织,防止钢锭中部产生缩孔及疏松和对金属进行孕育变质细化精炼处理.该装置安装在电渣炉电极夹持器上部,固定在电渣炉立柱上,芯棒(或添加有孕育变质剂的密封钢管)通过环形电极夹持器的中心穿过,插入结晶器中心,通过调速电极和短丝杠进行升降和定位控制.

(8)电磁搅拌装置

本系统设有电磁搅拌装置,电源为直流电源或交流电源,电流设计有自动往复无极调节系统,功率为电渣炉功率的10% ~15%.通过使用电磁强制搅拌金属熔池及渣池,以改变金属熔池的形状,改善钢锭子组织,从而减少或消除钢锭的疏松和疏孔.

(9)超声波震动装置

本装置设有超声波振动设备,固定在环形电极夹持器或结晶器上,以改善钢锭的宏观组织,细化晶粒,减少或消除钢锭的疏松和疏孔.

(10)钢水电渣精炼系统

本系统由钢水包、滑动水口、透气砖、吹氩系统、供气系统、钢包电渣加热系统等所组成.采用单相电渣炉双极串联非自耗电极或三相电渣炉非自耗电极进行钢水加热,通过惰性气体对钢水进行搅拌,实现钢水的炉外精炼.

3.2 新型液态金属电渣浇注工艺

将精炼好的钢水以一定的速度均匀浇入雨淋式浇注漏斗内,在惰性气体的保护下以多柱流形式进入结晶器内的液态渣池内,使金属柱流通过渣洗而得到电渣的精练,液态金属在水冷结晶器内凝固成型并形成顺序结晶;在金属结晶过程中,通过电磁搅拌器使渣池和金属熔池得到强烈搅拌,钢渣充分接触,增加渣洗效果,缩短钢锭扩散均匀化时间,改善金属凝固组织;通过超声波振动器,对金属熔池施加超声波,以改善金属液流与熔渣的相互作用,提高金属精炼效果,细化晶粒;在浇注过程中电极不断地逐渐向上提升,始终保持在渣池内对熔渣进行加热,由于不断加入的液态金属向结晶器模壁和下部已结晶的铸锭强烈放热,液态金属总是以小量结晶方式强制结晶,形成自下而上的连续结晶;当第一批金属浇注完毕后,停止一定的时间,使所浇入的金属从下到上逐渐地凝固,当熔渣层下边还有少量液态金属时,再浇入第二批金属,所浇入的金属与前一部分的金属混合在一起,这样重复地进行浇注,直至达到所需重量为止,从而得到所需重量的致密而无缺陷的铸锭;为提高生产效率,可采用多熔位结晶器进行液态电渣浇注,采用双支臂电渣炉,用两个支臂分别在两个熔位进行液态电渣浇注出两个电渣锭,还可以用两个支臂交换电极,在电渣锭模冷期间,在中心熔位进行液态电渣浇注另一个电渣锭,所浇注的钢锭既可以是同一规格,亦可以是不同的规格,从而提高电渣炉的有效利用率和生产的灵活性,可以根据锭型的不同合理安排生产.

4 新型第二代液态金属电渣浇注的优点及经济效益

(1)金属的收得率高,质量好

新型液态电渣浇注工艺的优点首先是钢锭质量优于普通浇注钢,接近或达到电渣重熔钢.由于电渣浇注改善了锭子的表面质量,提高性能,获得无缩孔钢锭,因而在铸锭的顶部不会产生普通铸锭经常存在的那些缺陷,从而使钢锭的收得率提高10% ~15%,此外,液态金属电渣浇注无普通浇注钢的汤道系统,所浇注的锭子没有普通钢锭那样的大量切头,锻件和轧材的重量可达注入铸模金属重量的90%~95%.并且采用液态电渣浇注工艺比电渣熔铸法可降低消耗25% ~30%,除补偿电渣浇注费用外尚有剩余,甚至低于普通浇注钢的成本,经济技术指标得到明显提高.

此外,液态金属电渣浇注无需制造自耗电极,节省了制造自耗电极时的浇注汤道系统,无耐火材料消耗,因此,金属收得率高.

(2)可以实现用小容量设备制造大型钢锭

采用新型液态电渣浇注工艺便于多炉连浇,可以用小容量设备制造大型钢锭.如采用容量为5~50 t的一座或两座炼钢炉浇铸重量150~250 t的大型铸件.该方法还可以很方便地得到各种截面形状的铸锭.

(3)电耗低

电渣浇注的电耗很低,约为400~500 kW·h/t钢,仅为电渣重容的1/3~1/4.随着铸锭重量的增加,这一优点将愈加明显.经济技术指标的明显提高,将赋予电渣浇注工艺强大的生命力.

(4)生产效率高

液态电渣浇注工艺由于液态金属在浇注前采用炉外精炼预处理,且所输入渣池的功率以及注入液态金属的数量都能在相当大的范围内调整,所以很容易得到最佳的热力学工况,精炼反应可以迅速而充分地进行.当所浇入电渣结晶器内的钢液在穿过液态渣池时,熔渣仅通过电毛细震荡作用对钢液起到一定的合成渣洗和二次精炼,无需像电渣熔铸工艺那样对液态金属进行熔化精炼,从而可以极大地提高金属浇入结晶器内的速度,使生产效率得到大幅度的提高.液态金属电渣浇注工艺的生产效率可达3.5~6.5 t/h,可以比传统的电渣重熔工艺提高3~5倍.

(5)生产灵活性大

由于可采用多熔位电渣浇注,且所浇注的钢锭既可以是同一规格,亦可以是不同的规格,从而提高电渣炉的有效利用率和生产的灵活性,可以根据锭型的不同合理安排生产.

(6)可以用三相变压器

用三相变压器代替目前所广泛应用的单相变压器,既可以保证网路电网的平衡,又可以进一步降低电耗.

(7)生产成本低

液态电渣浇注的特征是没有自耗电极,可以省去电极制备和电极焊接工序,节省了自耗电极焊接时大量电焊条的消耗,进一步节省了成本,从而大大地减轻劳动强度,并提高劳动生产率.

5 第二代电渣冶金的发展方向

为了加快我国第二代电渣冶金技术的发展,建议开展以下几方面的工作.

(1)液态金属电渣浇注大型锭.一个国家大型铸锻件的自主化对大型设备制造和核电产业的发展具有重要的意义,也必将拉动大型锭电渣冶金技术的发展.采用液态金属电渣浇注大型锭具有重要意义,但目前尚无成功经验,因此应该十分重视有关理论和技术的研究,除对大型电渣锭重熔的共性技术研究以外,要特别重视电器参数的设计与控制,大型锭的金属凝固机理和控制技术的研究.

(2)开发液态电渣浇注高合金钢电渣连铸技术,采用高炉一转炉和电弧炉冶炼钢水,配合炉外精炼,以进一步提高优质合金钢的质量和成材率,提高生产效率,降低电渣连铸能耗和成本.

(3)研究开发带计算机控制的液态电渣浇注大型复合轧辊和大型复合支撑辊技术.通过计算机控制,可保证单件生产的电渣浇铸产品质量的稳定性.

(4)开展第二代电渣重熔过程的基础理论研究,如惰性气体、熔渣、金属熔池三相反应特征,快速熔炼与金属液凝固特征的控制等,以推动我国第二代电渣冶金技术的快速发展.

6 结语

(1)电渣浇注是一项生产优质钢锭的新工艺.它具有钢包合成渣洗、液渣保护浇注及电渣重熔的综合优点,它对提高特殊钢的质量有较明显的效果,且设备简单,操作方便,可以极大地降低能源消耗,提高生产效率,并可以做到用小设备制造大型产品,节约设备投资,具有良好的经济效益和社会效益.

(2)电渣冶金节能降耗是一个长久课题.如何降低电渣冶金产品的生产制造成本,提升国产工模具钢的市场竞争力是一个急需研究的长期课题.电渣浇注经济技术指标的明显提高,将赋予电渣浇注工艺强大的生命力.

(3)加强对第二代电渣冶金技术的基础理论研究,如惰性气体、熔渣、金属熔池三相反应特征,快速熔炼与金属液凝固特征的控制等,缩小我国在第二代电渣冶金技术与国外的差距,推动我国第二代电渣冶金技术的快速发展.

[1]姜周华.电渣冶金的物理化学及传输现象[M].沈阳:东北大学出版社,2000,9:1.

[2]Saenko V Ya.Medovar boris israilevich-a person,seientist and citi-zen[C]//Medovar Memorial Symposium.Naukova Dumka,Kiev,2001:5.

[3]李正邦,傅杰.电渣重熔技术在中国的应用和发展[J].特殊钢,1999,20(2):7.

[4]李正邦.21世纪电渣冶金的新发展[J].特殊钢,2004(5):1-5.

[5]傅杰.第一代和第二代电渣冶金技术的发展[J].特殊钢,2010(1):18-23.

[6]向大林.200吨电渣炉的技术特点和产品评价[J].特殊钢,1999(增刊):66.

[7]向大林.为核电发展助力一国产三相双极串联200吨电渣炉的生产实践[N].中国冶金报,2008,B3(12):25.

[8]Medovar B L.Centrifugal electroslag casting and electroslag permanent mold casting:a new generation in electroslag technology[J].J Vac Sci Technol A,1987,5(4):2678.

[9]李正邦.电渣熔铸[M].北京:国防工业出版社,1979,9:268.

[10]特殊钢,1985(05):79.

[11]李正邦.电渣炉原理与工业[M].北京:高新技术应用出版社,1996,10:346.

[12]Medovar L B,Tsykulenko A K,Saenko V Ya,et al.New electroslag technologies[C]//Medovar Memorial Symposium.2001:49

Technology research of the second generation electricity metallurgical slag

DING Jia-wei1,DING Gang2,QIANG Ying-huai1

(1.School of Materials Science&Engineering,China University of Mining and Technology,Xuzhou,221008,China;2.Jiangsu Xinya Steel Forging Co.,Ltd.,Danyang 212322,China)

This paper discusses the technical features of the first generation system and the second electricity metallurgical slag,analyzes the advantages and disadvantages of domestic and international between the 1st and 2nd electricity metallurgical slag technology.It introduces present research and the progress of the second electricity metallurgical slag,and emphatically introduced the manufacturing process and properties of the new 2nd generation we developed,puts forward the development direction of electricity metallurgical slag.

the second generation electroslag metallurgy;manufacturing process;new liquid metal electroslag pouring

TF 748.6

A

1671-6620(2011)S1-0138-07

2010-10-15.

丁家伟 (1983—),男,江苏徐州人,硕士.