大规格MC3A平整辊坯的研制开发

2011-12-28高宏生王怡群薛正国王立新高英丽

高宏生,王怡群,薛正国,王立新,高英丽

(中原特钢股份有限公司,河南 济源 454685)

大规格MC3A平整辊坯的研制开发

高宏生,王怡群,薛正国,王立新,高英丽

(中原特钢股份有限公司,河南 济源 454685)

采用电渣重熔+压实锻造+锻后正火+球化退火方式研制质量要求严格的直径大于1 000 mm的MC3A平整辊辊坯获得成功.本文着重讨论电渣重熔、压实锻造以及锻后热处理的工艺控制要点.

MC3A;平整辊坯;低氢控制;压实锻造;网状碳化物

随着轧制技术的发展,轧制产品表面光洁度要求越来越高,轧制速度不断提高,轧制负荷持续增大,除要求轧辊有足够的表面硬度及淬透深度以保证耐磨性外,还要求材质成分及组织高度均匀,金属致密,确保轧辊表面硬度均匀以保证轧制产品的表面光洁度[1].

轧辊工作表面应没有夹杂、气孔等宏观缺陷,消除大块聚集的非金属夹杂物,具有致密的金相组织,耐磨性均匀,无内部缺陷及氢脆裂纹,以免导致轧辊在使用中断裂.

平整辊跟冷轧工作辊的使用工况相当,由于承受的负荷大,辊身硬度要求高,而且辊身直径大,所以制造技术难度大.

1 MC3A平整辊坯的制造难点

(1)选用 MC3A 钢种.按《轴承钢》[2]一书提供的公式计算,MC3A钢两相区温度差较大,钢的两相区较宽,ΔT=T液-T固=126.5℃,加之钢导热性能差,促使凝固过程碳化物严重偏析,易出现斑点状偏析.

(2)MC3A钢是高碳铬钢,白点敏感性比中低碳铬钢强,属于白点敏感性较高的钢种,这类钢的白点临界氢含量(质量分数)约为 2.7 ×10-6[3],钢锭原始氢含量高,对锻件极其有害,所以一定要努力降低钢锭的原始氢含量,否则对锻件将产生致命影响——白点.

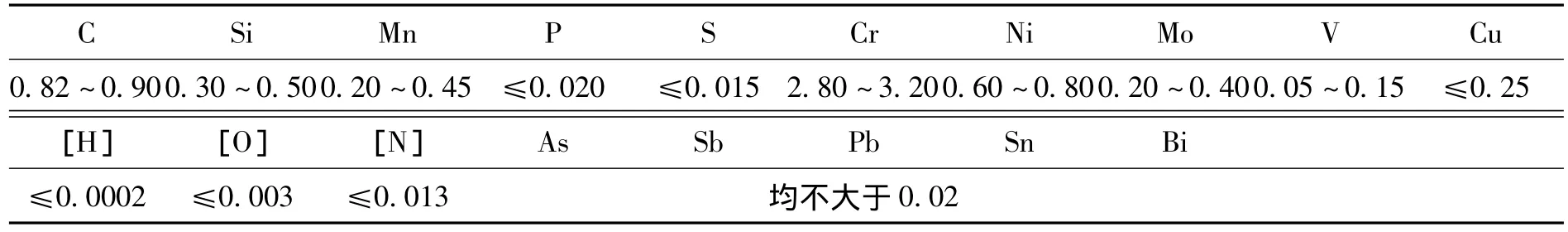

表1 MC3A钢的化学成分(质量分数)Table 1 Chemical composition of MC3A(mass fraction) %

(3)辊身直径大,探伤要求高,锻造过程不易压实,易产生低倍疏松、斑点状偏析等缺陷.

(4)辊身直径大,锻后冷却慢,易沿晶界析出网状碳化物,网状碳化物易超标.

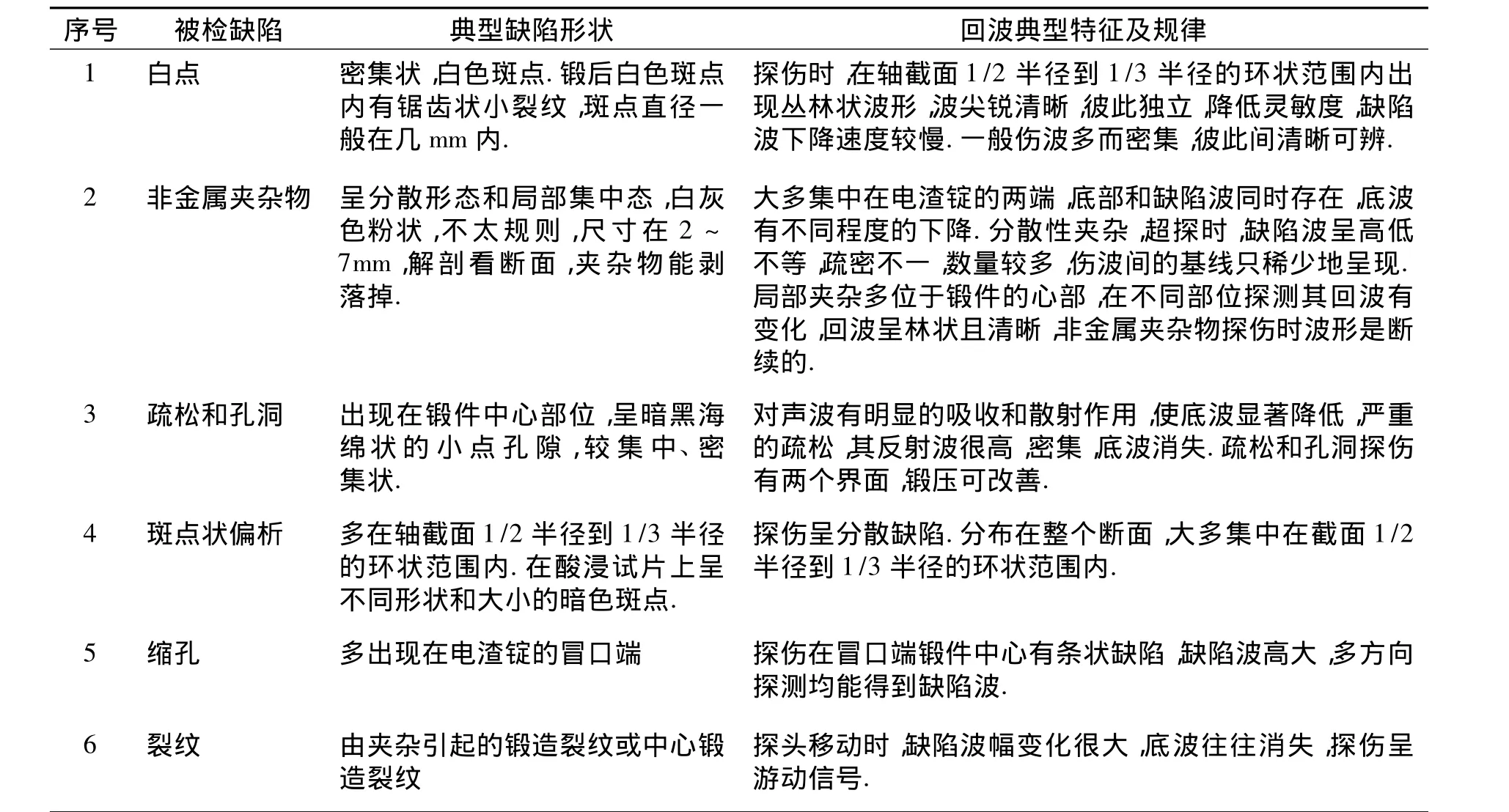

表2 MC3A辊坯探伤缺陷形状和回波典型特征及规律Table 2 Ultrasonic flaw detection and typical characters of echo of MC3A roll blank

2 电渣重熔轧辊的优势

电渣重熔金属纯净,组织致密,成分均匀,铸锭表面光洁,特别是枝晶偏析小,从而保证轧辊表面硬度均匀,无大尺寸夹杂物聚集引起的应力集中,抗疲劳性能提高,淬透性提高.国外统计数据显示:电渣重熔钢轧辊较真空精炼钢轧辊的使用寿命提高50% ~150%.美国、苏联、西欧及日本均致力于发展电渣轧辊.

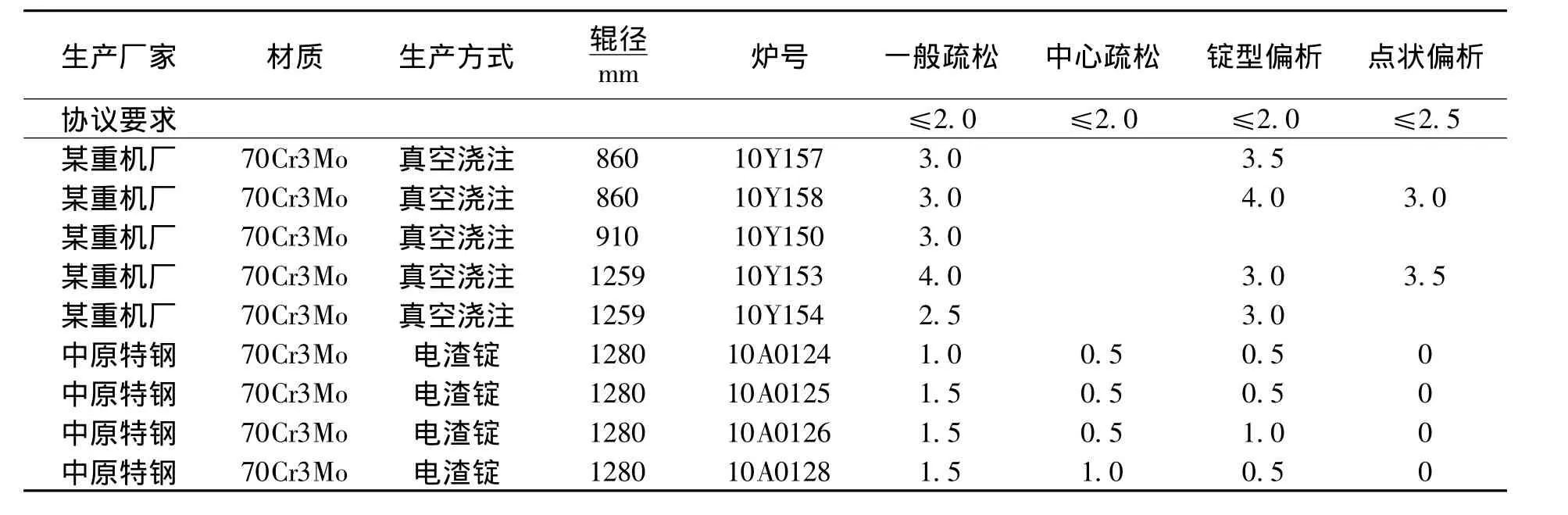

表3 采用电渣钢和真空精炼钢锻制支承辊坯的低倍结果对比Table 3 Macro structure comparison between ESR roll blank and refining roll blank

某重机厂采用真空浇注锭锻了一批70Cr3Mo支承辊,结果没有一个合格的(见表3).电渣钢组织致密,低倍结果较好.为防止出现低倍缺陷,减少废品,我们采用电渣重熔钢生产大规格MC3A平整辊坯.70Cr3Mo酸侵试片的斑点状偏析如图1所示:

3 MC3A平整辊坯用电渣锭的工艺质量控制

3.1 电极坯控制

图1 70Cr3Mo钢酸浸试片的斑点状偏析Fig.1 Spot segregation of 70Cr3Mo acid leaching sample

电极坯要控制低氢(w[H]≤2×10-6)、低氧(w[O]≤2.5×10-5)、低氮(w[N]≤6 ×10-5),同时电极坯应无缩孔、无横裂纹.电极坯若有缩孔和横裂纹,在重熔时就可能引起掉块,导致电渣锭夹渣,探伤不合.电极坯表面的浮锈在重熔前应清理干净,以防增氢.

3.2 低氢控制

电渣重熔过程没有去氢能力,且重熔过程还易吸氢.氢是大锻件出现白点而导致报废的主要原因,所以必须努力控制w[H]在2×10-6以下.当大截面锻件钢中氢的质量分数为(5~6)×10-6时,就不得不进行2 000~3 000 h的扩氢退火处理.这使热处理炉占用时间达数月之久,耗用燃气量达数10万 m3,耗费资金达数10万元[4].

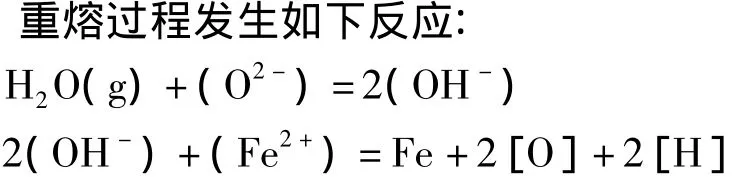

电渣锭中的氢主要来源于以下几个方面:(1)自耗电极原始含氢;(2)自耗电极表面的黄锈和潮气;(3)渣料中的水份;(4)底水箱、结晶器和炉盖等设备内表面的结露或潮气;(5)熔炼区域空气中的水汽,即炉气湿度.因此电渣重熔时,就要进行系统的低氢控制,以降低电渣锭的氢含量.

这就会导致电渣锭增氢,必须防止水汽溶于渣中,即降低水汽分压(炉气湿度,吹干空气保护)和降低渣中自由氧离子浓度(炉渣碱度).重熔采用不含石灰的二元渣或在二元渣的基础上加一些镁砂和二氧化硅来减少重熔过程吸氢.

通过系统的低氢控制,电渣锭的 w[H]在(1.55~3.12)×10-6之间.

3.3 低氧控制

图2 白点的断口照片(a)、低倍照片(b)Fig.2 Fracture photo(a);Macro structure photo(b)

电渣重熔过程氧的主要来源是大气中的氧和电极表面的氧化皮[5].电渣重熔时为防止增氧,需要采取保护气氛,更应加强脱氧操作.脱氧是在电渣重熔时向渣中持续加入脱氧剂,以降低渣中FeO等不稳定氧化物的含量,以达到降低钢中氧含量的目的.重熔过程加脱氧剂的目的是为了脱掉进入熔渣及钢中的氧,脱氧剂应是能控制钢中最低氧含量的元素,同时考虑钢种对此脱氧剂含量的要求.合适的脱氧剂用量指所加的脱氧剂刚好把进入渣中的氧脱除而自身也全部被氧化.重熔时应沾渣观渣色,保持白渣,白渣表示熔渣有较好脱氧效果.取渣样分析渣中的FeO含量,控制w(FeO)≤0.5%.

3.4 低氮控制

氮含量的控制关键在于控制电极坯低氮含量.冶炼电极坯时,钢水应经真空处理,浇注系统及其物料必须干燥,在浇钢前应用氩气将中柱管、钢锭模冲洗一下,然后在氩气保护下浇钢,防止在浇钢过程中增氢、增氮.

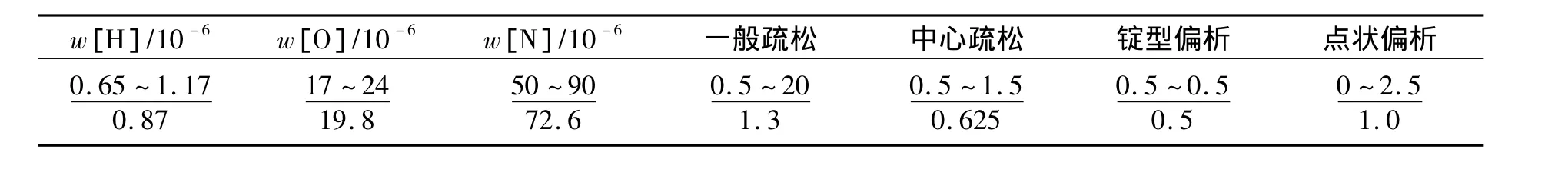

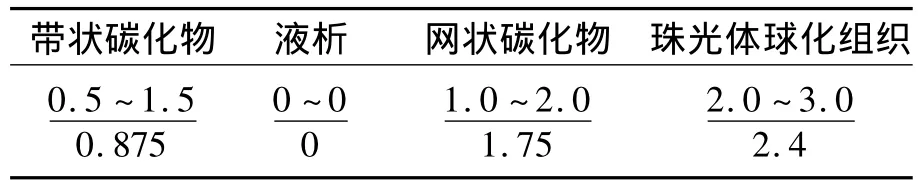

表4中,分子为最小值和最大值,分母为平均值,以下类同;从表4可以看出,增氮主要在钢液的浇注过程中,应做好浇钢过程中的氩气保护.电渣重熔过程由于有熔渣的覆盖,氮气基本不熔于熔渣,故重熔过程增氮较少.

3.5 重熔过程控制

MC3A碳含量高,有相当数量的碳及碳化物形成元素,固液相间温度区间较宽,加之钢导热性能差,促使凝固过程碳化物严重偏析,易出现斑点状偏析.内因是铸锭结晶前沿两相区树枝状晶晶间钢液富集溶质元素.外因是在重熔过程中,熔融液体在树枝状晶间强烈运动及二次熔化[6].应通过加强脱氧,控制重熔过程电制度稳定,减少重熔过程吸气,合理控制熔速,控制金属熔池浅平,来降低出现点状偏析的级别.重熔30 t以上的电渣锭,熔速控制应合理.熔速过低,表面易出渣沟,熔速过快,钢中的碳化物偏析增大.采用同轴电渣炉或双极串联电渣炉,减少杂散磁场的不均匀搅拌,适当增加渣量,电极坯严格对中等方面措施来防止点状偏析的出现.

表4 电极坯、精炼钢锻件、电渣钢锻件的氮含量(质量分数/10-6)比较Table 4 N content comparison of electrode blank,refining forging and ESR forging

MC3A属高碳钢、脆性较大,重熔过程中急冷、急热会引起炸裂掉块,因此,待交替的电极坯应预热,以防交替电极时,电极坯急热炸裂.

3.6 补缩控制

补缩是防止电渣锭的缩孔缩进锭身,导致报废.补缩前应降低熔速,降低熔池深度.补缩应留充分的补缩量;补缩期电功率的下降速率要小,一般补缩直径1 400 mm的电渣锭,电流的下降速率不宜超过150 A/min.

4 MC3A平整辊坯锻造过程的工艺质量控制

(1)该钢种易粗晶,应控制加热温度,以避免产生过热,一旦形成,很难改过来.这里有个“阈值”,在高温下持续保温达某一时间后,材料晶粒会突然快速粗化,注意勿长时间在高温区逗留,同时要在后续锻造中有足够的变形量,最后一火成形两端辊颈时的加热不能太高.

(2)锻造上控制压实,我们认为锻多大锻件,用多大的砧宽比较合适.锻制大规格平整辊,最好用宽砧,否则压实效果不好.镦粗+WHF强压,除此外还要控制最后成形一火的临界变形量,整个辊身成形后留一定余量,在接近终锻温度区内锻压,利用外冷内热的材料温度差压实皮下区域.锻造时表面易裂,注意及时热态清理,不要拖,尤其是纵向裂纹,若不及时清理,会随着锻造变形而扩展(这类高碳高铬电渣钢易产生顺着结晶方向、大概50(°)的开口裂纹).

平整辊两端辊径为500 mm,锻比较大,达到10以上,同时平整辊锻造火次均在4火以上,因此在辊径处取样检测液析结果较好,均为0级.

5 MC3A平整辊坯锻后热处理的工艺控制

平整辊坯锻后热处理的主要任务是消除网状碳化物,消除应力,软化组织,得到球状珠光体组织,降低锻件中氢含量,防止白点产生.此材料的“C”曲线呈双鼻,上一个(珠光体区域)鼻子尖在650℃左右,残奥区间窄,辊身外层的残奥马上分解,里层的在珠光体中上范围转变,将沿奥氏体晶界大量析出二次网状碳化物,尤其在750~850℃时最为严重.为防止网状碳化物析出,锻后热处理时重结晶的奥氏体化温度可适当高些,但很多大直径锻件冷却慢,所以锻后普通热处理方式对大直径支撑辊内部转变很成问题,内部晶粒较粗(中心取样的晶粒往往在4级左右),草状波严重(有时给人疏松的感觉,因为疏松也有严重的草状波).大直径平整辊可强制过冷,过冷是使残奥分解最关键的措施,过冷保温时间长一点有利残奥分解,也有利于晶粒细化.为此,在试制中对Φ1 000 mm以上大径辊锻后采取锻后强制过冷[7],进一步消除在锻后冷却过程中已形成的网状碳化物,确保其级别≤2.5级.

图3 MC3A平整辊坯锻后热处理曲线Fig.3 Heat treatment curve of MC3A skin pass roll after forging

6 MC3A平整辊坯质量检测

平整辊坯锻件探伤有个别冒口端出现条状缺陷,系电渣锭缩孔缺陷所致,应加强电渣锭的补缩控制,其余的锻件探伤合格.材上取样化学成份、气体含量、非金属夹杂物、高低倍检测均合格.

表5 材上取样气体和低倍结果(气体质量分数的单位是10-6,低倍结果为评级)Table 5 Gas content and marco structure

表6 非金属夹杂物检测结果Table 6 Non-metallic inclusion

表7 高倍检测结果Table 7 Micro structure

7 结论

(1)电渣重熔钢适合于制作大直径的平整辊、支承辊,电渣重熔钢制作大锻辊较真空精炼钢有较大的技术优势.电渣重熔钢的低倍结果优于真空精炼钢.

(2)电渣钢锭的质量控制需要从电极坯的质量控制入手,进行系统的低氢控制、低氧控制、熔速控制、电制度控制、补缩控制等等,统筹考虑,不能顾此失彼.电渣钢的氮含量控制关键在于控制电极坯的氮含量.

(3)采用电渣重熔钢+压实锻造+锻后正火+球化退火+扩氢,可以生产出质量符合要求的直径大于1 000 mm的MC3A平整辊坯.

[1]李正邦.电渣重熔译文集2[M].北京:冶金工业出版社,1990:86-92.

[2]王昌生.轴承钢[M].北京:冶金工业出版社,2002:230.

[3]康大韬、叶国斌.大型锻件材料及热处理[M].北京:龙门书局,1998:135.

[4]向大林.200吨电渣炉的低氢控制及氢的行为[J].钢铁,1991(7):22-25.

[5]朱觉.电渣重熔大型钢锭脱氧制度的选择[C]//电渣冶金专辑.黄石:特殊钢杂志编辑部,1987:30-33.

[6]姚凤祥.电渣重熔辊坯用钢点状偏析形成过程及其过程控制[J].大型铸锻件,2010(2):12-14.

[7]韩光武.提高精锻机锻造大规格高碳铬轴承钢的合格率[J].大型铸锻件,2006(3):27 -29.

Development of the big-size MC3A skin pass roll

GAO Hong-sheng,WANG Yi-qun,XUE Zheng-guo,WANG Li-xin,GAO Ying-li

(Zhongyuan Special Steel Co.,Ltd.,Jiyuan 454685,China)

The process of ESR +solid forging+normalizing after forging+spheroidizing annealing to produce the high quality big-size MC3A skin pass roll with diameter more than 1000mm was designed and developed successfully.In the thesis,the author mainly discusses the key points of technical process control of ESR,solid forging and heat treatment after forging.

MC3A;skin pass roll;low hydrogen content control;solid forging;net carbide

TF142

A

1671-6620(2011)S1-0086-05

2010-10-15.

高宏生 (1970—),男,河南济源人,工程师,E-mail:ghs7456@yahoo.com.cn.