电渣熔铸大型铸件内裂纹分析

2011-12-28蒋国森李宝东陈瑞李旭东王洪锋

蒋国森,李宝东,陈瑞,李旭东,王洪锋

(沈阳铸造研究所,沈阳 110022)

电渣熔铸大型铸件内裂纹分析

蒋国森,李宝东,陈瑞,李旭东,王洪锋

(沈阳铸造研究所,沈阳 110022)

利用S-3400N扫描电镜和EDAX能谱仪对0Cr13Ni5Mo低碳马氏体不锈钢电渣熔铸件拉伸断口形貌、夹杂物和显微组织进行观察和分析,研究大型铸件内部裂纹的性质及其产生原因.结果表明:铸件轴心区域存在的大量气孔和非金属夹杂物偏聚是内裂纹形成的主要原因.

电渣熔铸;内裂纹;气孔;断口

0Cr13Ni5Mo低碳马氏体不锈钢具有良好的综合机械性能、冷焊性能、抗氢脆、抗汽蚀性能以及良好的工艺性能,被广泛用于制造水轮机过流部件.我所生产的水轮机铸件,是在3 000 kVA电渣炉上采用AHΦ-6熔剂由0Cr13Ni5Mo低碳马氏体不锈钢AOD精炼电极在水冷铜结晶器中电渣熔铸而成的.用USN60超声波探伤仪按照美国ASTM A609Ⅱ-Ⅲ级无损检测超声探伤标准来检验铸件的内在冶金质量.中小型铸件内部质量一直很稳定,很少发现有内部缺陷.但是,在熔铸大型厚大断面铸件(D>Φ500 mm)时发现轴心区域质量不稳定,个别铸件超声波探伤超标.本文结合电渣熔铸的生产实际,通过实验手段,对大型铸件内部质量不合格的原因进行分析和研究,找出了其产生原因并及时发现生产中存在的不稳定工艺因素,使大型铸件内在质量得到进一步的稳定与提高.

1 实验方法

在探伤不合格部位心部取样,进行化学成分分析和金相检验.制备拉伸试样,拉断后进行断口形貌观察和组织分析.金相试样经研磨抛光,用加热至70~80℃的50%盐酸水溶液腐蚀30~40 min,之后和断口试样一起用四氯化碳进行超声波清洗,利用扫描电镜、能谱仪对铸件断口形貌、夹杂物和显微组织进行观察和分析.

2 实验结果

2.1 成分检验

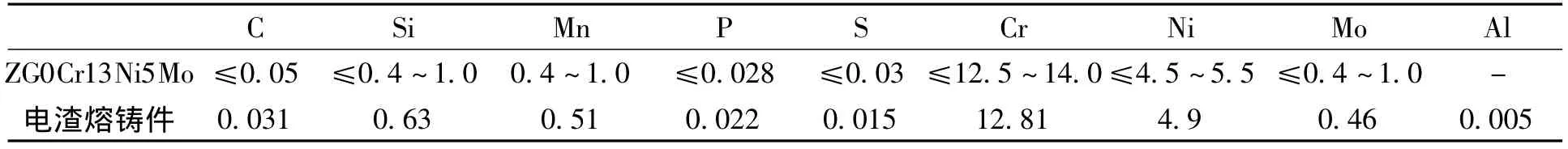

铸件化学成分(质量分数/%)检验的结果及其成分标准见表1,表明铸件的化学成分符合标准,化学成分并不是引起超声波探伤不合格的原因.

2.2 金相检验

低倍试样未经任何化学试剂腐蚀,肉眼就可发现试样断面中心部位出现长短不等的细小裂纹,经研磨抛光,再用盐酸水溶液腐蚀30~40 min后,断面上呈现蜘蛛网状或放射状的细小裂纹,类似“轴心晶间裂纹[1]”的形态,如图1所示.

表1 金属元素化学成分(质量分数)Table 1 The chemical element of ZG0Cr13Ni5Mo alloy(mass fraction) %

图1 酸浸试样Fig.1 Specimen of acid dipping

图2 裂纹的酸浸形貌Fig.2 Crack appearance of acid dipping

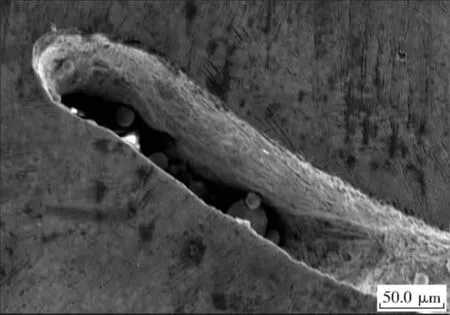

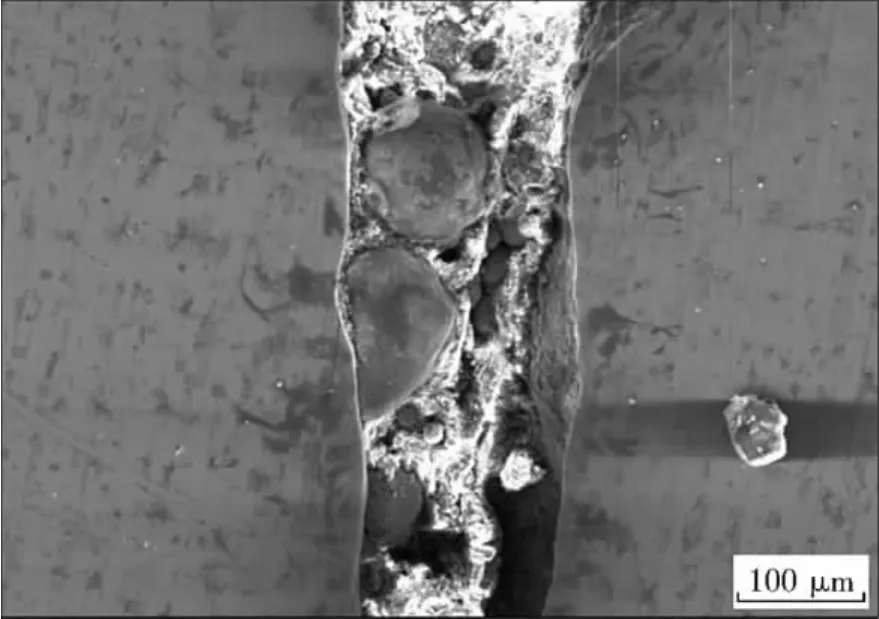

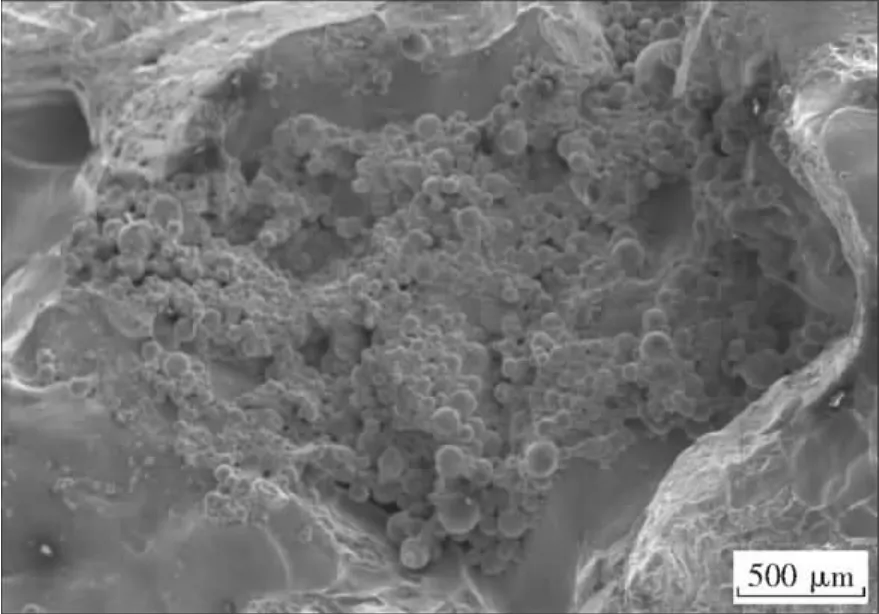

在酸浸低倍试样上取金相试样,在扫描电镜下低倍观察,可发现试样基体组织为细的板条马氏体,裂纹呈断续和锯齿状,其中的夹杂物大部分已经被盐酸腐蚀掉,有些小圆球依附在裂纹侧壁上,如图2所示.磨去金相试样被热酸腐蚀的表面,重新研磨抛光后在扫描电镜下观察,发现在裂纹中有成片的点状夹杂物和半径大小不一的圆球,其形貌如图3所示.经能谱分析表明,裂纹中的夹杂物主要成分为Al2O3、MnS、SiO2等.

2.3 拉伸断口观察

图3 裂纹的形貌Fig.3 Appearance of crack

图4 断口上的空穴区Fig.4 Cavity of fracture

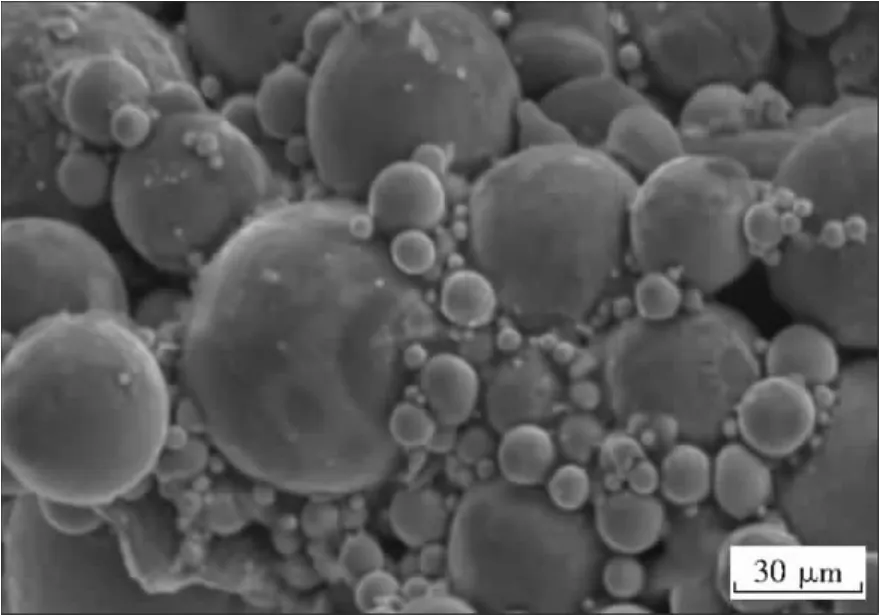

拉伸试样在拉伸试验机上拉断后,发现试样沿着原有的细小裂纹走向断开.观察断口表面形貌时发现大量的空穴区,此区内有恰如“葡萄串”的圆球聚集,如图4所示.在此区域中选择一个典型视场放大观察,其微观形貌如图5所示.能谱分析表明,圆球表面粘附着许多夹杂物,主要有硫化物、氧化物等,且存在成分偏析.后经试验证实,这些聚集的金属球被AC纸粘掉后,露出平滑的表面,且表面上分布着大量的硫化物和氧化物,这表明它与金属基体的联系并不十分紧密,是金属液在凝固收缩后期形成的.

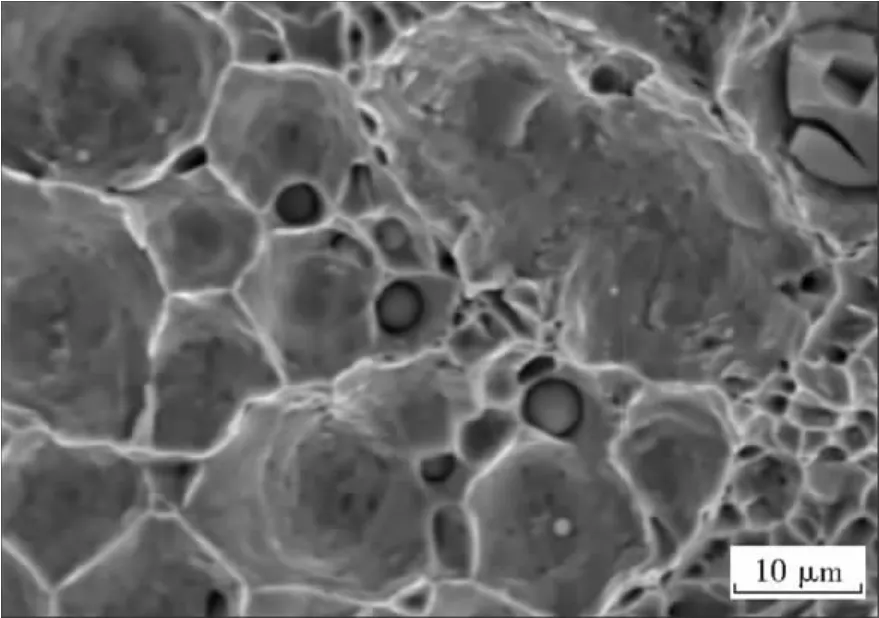

正常断口区域有如下特征[2,3]:表面有明显的酒杯状韧窝,在微坑内存在第二相粒子,说明第二相粒子对微坑的形核具有重要作用,且韧窝在断口上呈网状相连,在网内局部存在解理面和细小的裂纹,属韧窝状断口,如图6所示.

3 分析与讨论

图5 圆球聚集区微观形貌Fig.5 Microstructure of crown area

图6 正常断口区域的微观形貌Fig.6 Microstructure of normal fracture

在生产过程中,由于下面的因素可能导致空穴的形成:封闭在内的气泡,熔体中非金属夹杂物的聚集[4].

电渣熔铸过程中,由于气体(N2、H2、O2)在固态金属和液态金属中具有不同的溶解度,在金属凝固过程中过饱和的气体不断由固相排到液相,沿结晶前沿形成气泡.另外,在电渣熔铸异型铸件的生产过程中,由于铸件结构的复杂性,中途更换电极与结晶器在所难免.若操作间隔时间过长,渣池温度过低表面结黑壳,渣池中气体的溶解度比钢液中低,会使渣池中的气体返吸,沿结晶前沿形成气泡.

若结晶前沿的凝固速度大于气泡生成速度,气孔就会被封闭,形成闭合空腔.在水冷结晶器的作用下,金属不断凝固收缩,空腔内温度随着下降的同时,其内部压力也相应下降,导致空腔内形成部分真空,吸入液体.被吸入的这部分液体在封闭的体积内凝固,当达到足够的过冷度时,在表面张力的作用下,以枝晶自由表面为基底形核,形成半径大小不等的等轴晶——圆球,同时由于选择结晶的作用,使低熔点组元、气体、夹杂物以及偏析元素被推向圆球表面.

渣洗精炼提纯是电渣熔铸提高内部冶金质量的重要途径之一.电渣熔铸去除非金属夹杂物,主要是在熔铸过程中夹杂物自金属熔池的浮升.当夹杂物的浮升速度大于铸件的凝固速度时,夹杂物从金属熔池中能浮出.反之,当夹杂物的浮升速度小于铸件的结晶速度时,夹杂物残留在铸件中.

断口裂纹中大量空穴和夹杂物存在的主要原因是金属凝固界面向前推移时析出的气体和排出的低熔点夹杂物(如硫化物)在上浮时受阻,致使铸件中存在大量微小气孔和夹杂物,出现显微内裂纹,破坏了金属基体的致密性和连续性.这不仅会吸收超声波的能量,也使超声波产生了乱反射,因而出现了超声波探伤无底波的现象.

4 结论

纵向强制冷却凝固是电渣熔铸工艺提高铸件内在冶金质量的主要途径.通过调整水冷结晶器的冷却强度和熔铸电流大小的匹配关系,使金属熔池达到预期的形状和深度,保证铸件的生长速度适宜,从而可避免了大型铸件轴心部位气孔的产生和夹杂物的偏聚,获得了良好的内部冶金质量,使得大型铸件内在质量得到了进一步的稳定与提高.

[1]理化检验编辑部出版.金相检验[M].1983:34-35.

[2]上海交通大学金属断口分析编写组.金属断口分析[M].北京:国防工业出版社,1979:89-136.

[3]冶金工业部钢铁研究院.北京钢厂.齐齐哈尔钢厂合编.合金钢断口分析金相图谱[M].北京:科学出版社,1979:40-66.

[4]L.恩格,H.克林格著.金属损伤图谱-金属失效的扫描电子显微镜研究[M].孟锡明译,金元生校.北京:机械工业出版社,1991.

Analysis of electroslag casting large-scale cast inner crack

JIANG Guo-sen,LI Bao-dong,CHEN Rui,LI Xu-dong,WANG Hong-feng

(Shenyang Research Institute of Foundry,Shenyang 110022,China)

The author analyzed the fracture morphology、impurity and microstructure of 0Cr13Ni5Mo low -carbon martensite stainless steel electroslag casting to investigate the character and the cause of large-scale cast inner crack by S-3400N scanning electron microscope and EDAX energy spectrometer.The result shows that the crack was mainly caused by plenty of gas porosity and segregation of nonmetal impurity in the axis zone of the cast.

electroslag casting;inner crack;gas porosity;fracture

TF142.4

A

1671-6620(2011)S1-0055-03

2010-10-15.

高档数控机床与基础制造装备科技重大专项资助 (2009ZX04006-031)

蒋国森 (1972—),男,工程师,电话:024-25852311-320.