提高不锈钢重熔锭底部表面质量的工艺探索

2011-12-28袁亚民王新鹏

袁亚民,王新鹏

(1.中国船舶重工集团公司 第七二五研究所;2.洛阳双瑞特种装备有限公司,河南 洛阳 471000)

提高不锈钢重熔锭底部表面质量的工艺探索

袁亚民1,王新鹏2

(1.中国船舶重工集团公司 第七二五研究所;2.洛阳双瑞特种装备有限公司,河南 洛阳 471000)

我公司的锻件产品大多采用“电炉+电渣重熔”生产钢锭的工艺路线,生产不锈钢重熔锭时,底部常产生夹渣和渣沟,这一问题困扰我们多年.本文介绍了这一问题的解决过程,希望能对我们技术人员提供一些借鉴.

电渣重熔;表面质量;不锈钢;重熔锭

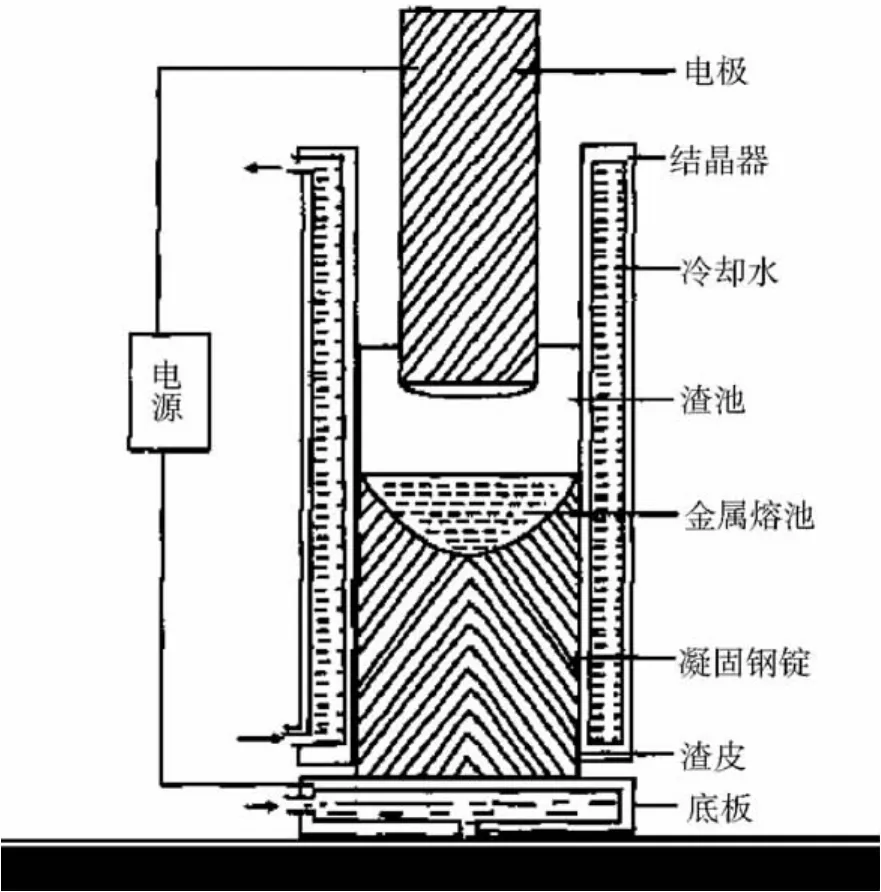

电渣重熔(ESR)可以改善钢锭的内部组织,减少钢中非金属夹杂及杂质,改善钢的热加工性能,提高钢锭的加工成材率.合理制定重熔工艺,可以得到纯洁度高、成分均匀、组织致密、表面光滑的钢锭.我公司的锻件产品大多采用电炉+电渣重熔生产钢锭的工艺路线.而电渣锭表面质量的好坏直接关系到钢锭的成材率.电渣锭尤其是不锈钢电渣锭底部质量不好(见图1)是的常见的现象,本文着重介绍了提高不锈钢重熔锭底部表面质量的工艺探索过程.

1 电渣重熔原理

电渣重熔是通过自耗电极的熔化,使液滴穿过熔渣层而形成熔池,并在结晶器内重新结晶凝固成钢锭的.电渣重熔原理见图2.

2 出现的问题

图1 Incoloy825电渣重熔锭Fig.1 Incoloy825 electro slag remelting ingot

电渣锭尤其是不锈钢电渣锭底部普遍质量不好,以前多采用切除的办法处理,就造成钢锭成材率降低.生产Incoloy 825及0Cr18Ni10Ti时,由于材料成本较高,提高钢锭成材率就变成一项重要任务.Incoloy 825及0Cr18Ni10Ti重熔锭下部约150 mm范围内存在夹渣、渣沟,形成腰带,表面打磨40 mm仍有夹渣,造成材料的浪费和工作量的加大.

图2 电渣重熔原理图Fig.2 The picture of electro slag remelting principle

3 分析和讨论

按有关资料和生产厂的解释,重熔初期渣温较低、流动性差,由于强制水冷作用,钢锭表面就会形成不均匀的厚渣壳,在随后熔炼的过程中,金属熔池温度逐渐升高,使凝固的渣壳部分重新熔化,没有完全熔化的形成局部薄渣壳,最终在钢锭底部形成夹渣或渣沟.不锈钢的熔点较低,和渣的熔点较接近,致使重熔初期渣温较低.而重熔碳钢和低合金钢时,渣的熔点要高一些,重熔初期渣温不会过低,较少出现厚渣壳,熔炼过程渣的流动性好,渣皮薄,钢锭表面就比不锈钢的光滑.Incoloy825和0Cr18Ni10Ti都含 Ti,为避免 Ti的大量烧损,重熔初期不能采用高电压,这就不能快速提高渣温,更容易形成夹渣.我们挑选母材中Al、Ti含量高的做试验,重熔初期就采用高电压,夹渣现象有少许改善但仍较严重.

电渣重熔整个过程大致按下列工序操作:加渣料—石墨电极化渣—交换电极—重熔—补缩—停电水冷—脱模.渣料为充分烘干的固态物质,先将配比称量好的渣料加到结晶器中,用石墨电极在电弧作用下将渣料化成液态.此时炉口电压约为60 V,电流约为8 000 A.渣料完全化成液态且达到一定温度(约1 500℃)后将石墨电极移出结晶器,将金属电极移入结晶器进行重熔.

电渣重熔生产现场环境较恶劣,重熔过程排出的气体刺鼻且有毒(渣的主要成分为CaF2,会产生大量含氟气体),而且还属于高电流(最高达12 kA)的带电作业,操作人员多在操作间,很少在炉口附近作业和观察.而作为技术人员如果想发现问题,必须冒一定的风险观察一切细节.通过趴在炉口,透过电极和结晶器之间的缝隙观察,发现重熔中后期渣的流动性较好,而重熔初期由于渣面离炉口较远,且初期电压和电流不稳,危险性较大,不易进行详细的观察.经过多次冒险查看,终于发现渣在重熔初期确实流动性较差,翻滚明显没有中后期剧烈.更重要的是发现在结晶器壁上粘有渣料,随着重熔的进行,结晶器壁上粘的渣料有部分不会自行脱落.

化渣后渣的温度达1 500℃以上,此时将室温态的电极插入必然会造成渣的飞溅.由于结晶器内空间狭小,并有强制水冷作用,液态渣凝结粘在结晶器壁上,不会顺结晶器壁流下.随着重熔的进行,渣层上升到此位置后,由于重熔初期的渣温较低,不足以将干渣完全化成液态,干渣最终被重熔金属包裹在钢锭底部形成夹渣或渣沟.

4 问题的解决

解决问题的关键是将结晶器壁上粘的干渣除净.操作人员以前也知道会粘渣,但认为粘渣会自行脱落或化掉;有时也捣渣,但由于有危险,工人多是拿铁棍沿结晶器壁随意捣几下,这样不仅未能将粘渣去除干净,反而给工人和技术人员造成捣渣对提高钢锭底部表面质量效果不明显的印象.发现问题的关键后,我们制作了简易有效的捣渣工具,将角钢按结晶器弧度弯制后焊在铁棍上,重熔5 min后,断电捣渣.工人最多只需沿结晶器一周捣4下即可将粘渣捣净,而此时电极头温度已接近渣温,再平稳插入就不会引起飞溅和粘渣.按此方法操作后,钢锭底部表面质量得到明显改善.

5 结论

结晶器粘渣是造成电渣锭底部表面产生夹渣和渣沟的主要原因,采用特殊工具将粘渣去除干净,再配以平稳的供电制度,可以使钢锭底部表面质量得到明显改善,提高钢锭的成材率.

[1]李正邦.钢铁冶金前沿技术[M].1997.

[2]李正邦.电渣熔铸理论与实践[M].高新技术应用出版社,1996.

[3]殷秀文.电渣重熔含Ti钢种Ti的烧损[J].特钢技术,2001,2.

Research on improving the bottom surface quality of stainless steel ESR ingot

YUAN Ya-min,WANG Xin-peng

(Luoyang Ship Material Research Institute Luoyang Sunrui Special Equipmient Co.,Ltd.Luoyang 471000,China)

The forging products are mostly manufactured utilizing the stainless steel ingots which are produced through the Electric Arc Furnace and ESR method.The slag groove and inclusion always come into being on the surface of stainless steel electroslag remelting ingots,and the problem puzzled us for many years.The process of resolving the above mentioned problem is analyzed in the article,which may provide some reference for technical staff.

electoslag remelting;surface quality;stainless steel;remelting ingot

TF 142

A

1671-6620(2011)S1-0050-02

2010-10-15.

袁亚民 (1972—)男,河南洛阳人,高级工程师,E-mail:yanfa01@yahoo.com.cn.