发挥电渣冶金的优势,大力开发大型铸锻件

2011-12-28耿茂鹏唐建军

耿茂鹏,唐建军,饶 磊,张 莹

(南昌大学 机电工程学院,南昌 330031)

发挥电渣冶金的优势,大力开发大型铸锻件

耿茂鹏,唐建军,饶 磊,张 莹

(南昌大学 机电工程学院,南昌 330031)

详细阐述了当前在电力、石化、冶金等领域大型铸锻件发展现状和发展趋势;分析了国内大型铸锻件能力水平与国际先进水平的差距和当前大型铸锻件市场的巨大需求;建议发挥电渣冶金的优势,大力开发大型铸锻件,以适应市场的需求

电渣冶金;大型铸锻件

1 重大装备极端化趋势对大型铸锻件的要求

装备制造业的一个突出技术发展趋势是极端制造,一方面是朝超微超精发展,另一方面是朝超大发展。以发电设备为例,火电机组今后发展将以600 MW和1 000 MW级的超临界、超超临界机组为主;核电将以1 000 MW级以上机组为主;水电将以混流式700 MW级以上机组和用于抽水蓄能的轴流式机组为主。电力、石化、冶金等领域装备大型化、复杂化对大型铸锻件行业提出了更高要求.

核电核岛铸锻件,核岛部分的压力壳、蒸汽发生器、稳压器的壳体和管板普遍采用低合金钢锻件,在1 000 MW级核电机组中,无论是二代加,还是三代AP1000、EPR,都含有大量技术要求高、规格大、形状复杂的铸锻件.

超纯净汽轮机低压转子锻件,为满足超超临界汽轮机组高参数设计要求,其回火脆性是技术关键,目前国内尚属空白.国外已用超纯净35NiCrMoV钢取代传统用钢,钢锭必须采用真空精炼和真空浇注,以保证化学成分的纯净和均匀性.

超临界机组高中压复合转子,要求制造兼具高中压功能的复合转子,难点是要求整体转子两端有不同的性能.该技术的关键是选择合适的化学成分,和采用特殊的热处理方法.国外更多采用超纯净冶炼技术和新材料,转子质量在100 t左右,所需钢锭超过了200 t.

大型混流式水轮机铸锻件,三峡工程采用的700 MW机组是目前世界上最大功率等级的水轮机组,其不锈钢水轮机转轮直径达到了9.8m,质量达500 t,上冠、下环和叶片不仅需要大容量的不锈钢冶炼设备和精炼钢水设备,而且对冶炼工艺要求也很高.三峡工程中主要依靠进口,国内只有鞍重、大重华锐等少数企业攻关成功.目前,三峡开发总公司正在论证乌东德、白鹤滩电站采用1 000 MW水轮机组的可行性,一旦实施,对水电大型铸锻件又提出了新的要求.

大型抽水蓄能水轮机铸件,大型轴流式水轮机叶片铸件的制造是关键.这种叶片通常采用不锈钢制造,尺寸大,各处截面尺寸相差很大,型线要求严格,重达几十吨,对炼钢、浇铸、热处理设备和工艺都有特殊要求.

石化、冶金装备和造船领域,也需要越来越大、越来越重的铸锻件,如大型锻焊结构加氢反应器,一重生产的世界最大的单台重量已超过2 000 t.5.5 m宽厚板轧机的支撑辊净重230 t,需要600 t级钢锭目前国内不具备生产能力;其机架作为整体铸件,净重410 t.组合式船用曲轴长度可达18 m,重量达到300 t.

2 国内大型铸锻件能力水平与国际先进水平的差距

在生产能力上,世界上大型铸锻件的生产能力主要集中在日本、韩国、中国和欧洲.日本每年锻件生产量在75万t左右,日本JSW整体技术水平世界领先,2007年产锻件8.7万t,它拥有600 t级钢锭制造能力,装备有两台300 t炼钢天车、100 t电渣重熔炉.韩国产量在90万t左右.韩国斗山重工生产能力世界最大,2007年,生产锻件12万t.法国克鲁索公司拥有空心钢锭制造技术,在筒形锻件制造上独占鳌头.中国能够提供大型铸锻件的主要企业是一重、二重和上重.2007年一重锻件产量11万t,二重7万t,上重5万t.在生产能力上,无法满足国内旺盛的市场需求.像火电设备汽轮机、发电机每年需要的转子几百根,前几年80%以上都依靠进口.这么大的市场拱手让人,其中原因既有水平不行,也有能力不足.

在劳动生产率方面,国内企业与国外先进企业仍有较大差距.拿一重与韩国斗山相比,2007年,一重产值约12亿美元,斗山48亿美元,一重职工超出10 000人,斗山只有5 000人左右,相比而言,一重的劳动生产率仅相当于斗山的1/8.在技术水平方面,中国企业还有一定的差距,部分大型、复杂铸锻件尚未攻关成功,只能依靠进口.

3 大型铸锻件市场需求巨大,国内外供不应求

未来10~15年将是中国推进工业化的关键时期,电力、石化、冶金、船舶等行业都将继续快速发展,孕育着对大型铸锻件的空前需求.在核电装备领域,根据中国核电中长期发展规划,到2020年核电装机容量将达到4万MW.近两年已经或即将开工建设的二代改进型和三代1 000 MW级核电机组在20台以上.法国在其核电建设高峰期最多年份开工建设10台左右,中国每年开工建设量将会创造世界核电发展史上新记录.一套1 000 MW压水堆核电机组核岛部分的反应堆压力容器、蒸汽发生器和稳压器的壳体及管板、主管道锻件按3亿元计算,平均每开工建设10台核电机组,大型铸锻件市场就在30亿元以上.

在火电装备领域,到 2007年年底,全国71.3万MW装机容量中火电占到了77%以上,特别是近年新增装机中,80%以上是火电.按照现在发展态势,今后中国火电建设速度将会适当放缓.即便如此,未来若干年每年火电装机也都会维持在大约5万MW,预计每年火电锻件年均需求量在2万t左右.

在水电装备领域,按水电发展规划,国内15年内将新增单机容量500 MW级以上大型水电机组近400台,每年平均新装30台500 MW级以上大型水电机组,每台大型水电机组需要大型锻件200~240 t,年锻件市场需求在6 000~7 000 t.

在石化装备领域,预计中国原油加工能力2010年达到4亿t,2020年达到5亿t左右,为此将新建和改造20多个千万吨级大型炼油厂,预计每年需锻焊结构的厚壁重型容器30台左右,其中千吨级以上加氢反应器占1/3.

在煤化工装备领域,神华集团已在内蒙古开工建设中国第一座年产油品500万t的煤液化工程,一期工程第一条线为 100万 t/a.每套100万t/a的装置需要加氢反应器12台,其中2 000 t级超大型加氢反应器就有4台.此外,煤制烯烃、甲醇、二甲醚、合成气等煤化工项目也都需要大量的反应容器.

在冶金设备领域,随着钢铁工业的技术升级和结构调整步伐进一步加快,预计"十一五"期间,每年冷热连轧机新建和配件所需锻钢支承辊约700支左右,毛坯锻件约5万t(每支毛坯锻件70 t);每年中、宽厚板轧机锻钢支承辊新建和配件约150支(每支毛坯锻件100 t),毛坯锻件约1.5万t.热轧工作辊每年需要毛坯锻件约3万t.合计起来,每年需在万吨级水压机上生产的大型轧辊毛坯锻件接近10万t.

在船舶装备领域,2007年中国承接新船订单已占世界市场份额42.5%,成为世界造船史上第一个订单量超亿吨的造船大国,未来几年,中国造船能力也会成长为全球第一.预计到2010年,国内每年将需要大型船用曲轴300根以上,组合式船用曲轴长度可达18 m,重量达到300 t.

国际上大型铸锻件近期明显供不应求,很多主机厂的生产进度受到大型铸锻件的影响和制约.JSW、斗山重工等大型铸锻件生产企业都是满负荷生产,订单排到几年后.甚至有消息传出,GE、西屋、法玛通三家核电技术装备供应商对JSW不能按时提供锻件提出意见,称其已经制约了世界核电事业的发展,市场对国内装备制造业提出了新的挑战.

根据规划和当前形势,未来10~15年,中国核电将会迎来世界核电建设史上前所未有的大发展.这样一块容量大、技术含量高的市场对国内装备制造业提出了新的挑战,其中大型铸锻件的研制又是重中之重,是最有可能制约核电建设进度的“卡脖子”问题.我们不能指望依靠买国外大型铸锻件支撑中国核电发展,一是因为买国外的大型铸锻件,价格至少高出30%~50%,二是国外铸锻件生产企业任务也很满,交货周期长,三是关键时候想买也买不来.

4 大型铸锻件的共同特点

总的说来是技术要求高、规格大、形状复杂,其特点主要有以下几个方面:

(1)纯净度均匀度高.超纯净汽轮机低压转子锻件,国外已用超纯净35NiCrMoV钢取代传统用钢,钢锭必须采用真空精炼和真空浇注.

(2)体积大,质量大,如700 MW机组是目前世界上最大功率等级的水轮机组,其不锈钢水轮机转轮直径达到了9.8 m,质量达500 t.

(3)组织致密,晶粒度高.晶粒度是影响核电锻件内部质量的关键因素之一,一般要求反应堆压力壳锻件的晶粒度达到5~6级.

(4)形状较复杂的构件如核电核岛铸锻件压力容器整体顶盖、下封头、锥形筒体等形状复杂的锻件都需要整体锻造.此外,特厚饼形件的蒸发器管板锻造以及主泵泵壳、主管道等不锈钢铸锻件的制造难度也都很大.大型抽水蓄能水轮机铸件,通常采用不锈钢制造,尺寸大,各处截面尺寸相差很大,型线要求十分严格.

(5)大型筒体锻件由空心钢锭制作,主要用于核电核岛部分的压力壳、蒸汽发生器、稳压器的壳体及在石化装备领域的煤液化加氢反应器等.大型简体锻件是核电、石化等能源装备的关键零件,提高其成形制造技术水平是我国重大技术装备实现国产化的关键.大型筒体锻件用铸造方法浇注成型后经大型水压机锻造而成.提高钢锭浇铸质量和改善钢锭构形是提高大型筒体锻件质量的根本,而有效实施控制锻造、优化产品内部晶粒结构则是提高大型筒体锻件质量的关键因素.大型化、细观化是目前大型筒体锻件发展的主要趋势.中科院金属所与中国二重合作,通过计算机模拟,合理设计了钢锭的浇注和冷却工艺,开发了混合气体雾化引射器,釆用空心钢锭大温差冷却技术和大风量冷却技术,使钢锭的凝固时间显著缩短,减轻了宏观偏析缺陷.

(6)形状相对简单的圆柱形,筒状类如汽轮机、电机的低压转子,支撑辊等属圆柱形构件.

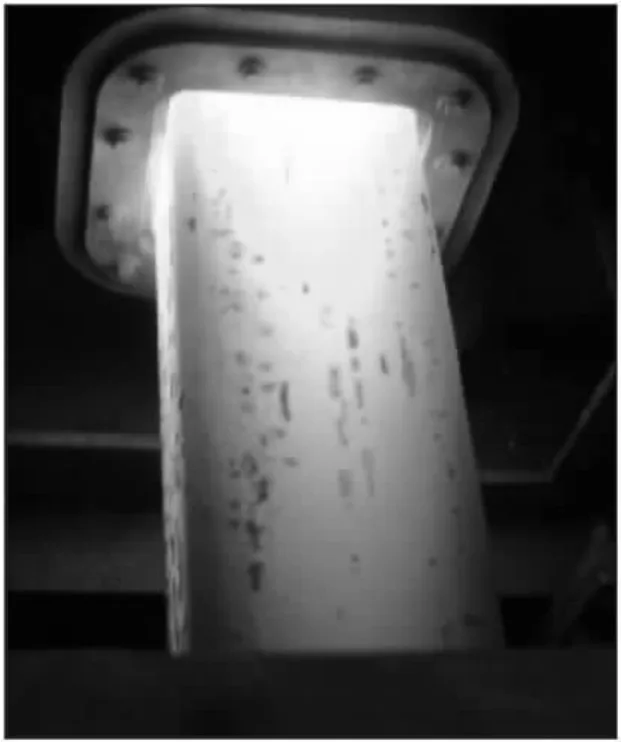

图1 核工业管道相对大型筒体锻件由空心钢锭属空心锭形构件(这类构件电渣重熔可首先攻克)Fig.1 Nuclear piping relatively large barrel forgings by hollow ingot of hollow ingot form component(this kind of components can be conquered by ESR)

5 电渣冶金在开发大型铸锻件中的优势和困难

李正邦院士在他的新著“电渣冶金的理论与实践”中对电渣冶金的优势做了以下阐述:

(1)性能的优赿性,电渣冶金产品金属纯净、组织致密、成分均匀、表面光洁,产品性能优良.

(2)生产的灵活性,电渣重熔可生产圆锭、方锭、扁锭及空心锭,还可生产圆管、橢圆管、偏心管及方管.

(3)工艺的稳定性,质量与性能的再现性高.

在此基础上,我再补充二点∶

(1)电渣冶金的连续性,电渣重熔可通过更换自耗电极连续生产,从而可实现用较小功率的设备生产较大的构件.

(2)电渣冶金设备的可叠加性,电渣重熔可通过多台设备同时连续生产一个大型构件,如上海重型机械厂的200 t级电渣炉.

电渣冶金的上述优势对开发大型铸锻件具有重大作用!用电渣重熔工艺已生产岀的大型构件,如图2至图8所示.

图2 上重研发大型电渣重熔技术Fig.2 Large ESR technique of shzhongxing

图3 上重研发大型电渣重熔钢锭Fig.3 Large ESR ingot of shzhongxing

电渣冶金在开发大型铸锻件中的困难:

(1)用电渣重熔生产大型异形构件还是较为困难的.如图9所示的二个构件:

(2)从电渣冶金的优势看,用电渣重熔法是可以生产任意大的形状简单的构件的,但在实际生产中,对大直径的钢锭和大型钢锭板坯,还是容易产生偏析、缩松等缺陷的.

大型铸锻件特別是大直径的铸锭,在凝固过程中的热交换,受到结晶器換热条件和渣皮的隔热作用的局限这就提岀了一个问题:在开发大型铸锻件中,电渣冶金工艺有没有极限?可不可突破这个极限?

图4 大型扁锭电渣重熔技术Fig.4 ESR large flat ingot electricity

图5 300 mm×340 mm合金钢方坯Fig.5 300 mm ×340 mm steel billet

图6 大型圆柱锭Fig.6 Large cylindrical pounds

图7 沈阳铸造研究所电渣熔铸大型水轮机导叶Fig.7 Shenyang institute of casting’s large turbine guide vane in the electroslag casting

图8 电渣熔铸三峡整铸导叶(毛坯13.5 t)Fig.8 The whole cast diffuser of three gorges in the electroslag casting(blank 13.5 tons)

6 建议

(1)发挥电渣冶金的优势,进一步优化电渣重熔工艺,开发新的更大型的电渣熔铸件.

(2)进一步加強大型电渣熔铸过程的计算机模拟研究,特別是大型电渣熔铸过程热传导热交換和微观组织的模拟研究.

(3)大力提倡电渣技术与先进的铸造技术结合.

图9 大型异型铸件Fig.9 Large alien castings

[1]李正邦.电渣冶金的理论与实践[M].北京:冶金工业岀版社,2010.

[2]向大林.我厂大型电渣重熔技术的研发历程及超大型电渣重熔技术的应用前景[C]//全国电渣冶金学术会议论文集.2008.

[3]姜周华.电渣重熔技术的新进展[C]//全国电渣冶金学术会议论文集.2008.

[4]陈瑞.电渣熔铸大型水轮机导叶简介[C]//全国电渣冶金学术会议论文集.2008.

[5]钟志平.大型筒体锻件组织性能控制与高温裂纹修复实验研究[D].1998.

Develop the strengths of electro-slag metallurgy,vigorously develop large scale casting

GENG Mao-peng,TANG Jian-jun,RAO Lei,ZHANG Ying

(School of Mechanical and Electronic Engineering,Nanchang University,Nanchang 330031,China)

The current development situation and trend of large scale casting used in electricity,petrifaction and metallurgy field have been expound detailedly in this paper.The production capacity different of large scale casting between china and developed nation has been analyzed.In response to tremendous demand,developing the strengths of electro-slag metallurgy and vigorously develop large scale casting is promising.

electro-slag metallurgy;large scale casting

TF 142

A

1671-6620(2011)S1-0029-05

2010-10-15.

耿茂鹏 (1939—),男,河北束鹿人,南昌大学教授,博士生导师,E-mail:maogengzh@126.com.