新一代电渣冶金技术的开发

2011-12-28姜周华董艳伍臧喜民李花兵

姜周华,董艳伍,臧喜民,耿 鑫,李花兵,余 强

(东北大学 材料与冶金学院,沈阳 110004)

新一代电渣冶金技术的开发

姜周华,董艳伍,臧喜民,耿 鑫,李花兵,余 强

(东北大学 材料与冶金学院,沈阳 110004)

在简要回顾了电渣冶金历史发展的基础上,重点介绍了近5年来东北大学电冶金实验室在新一代电渣冶金技术方面所取得的研究进展,主要包括电渣连铸、特厚板坯电渣重熔、大型电渣重熔钢锭凝固偏析控制、可控气氛电渣重熔技术、电渣液态浇注技术、以及低渗透性低氟高阻的预熔渣等.

电渣连铸;板坯电渣重熔;保护气氛;加压电渣炉;凝固偏析;预熔渣

电渣冶金是目前生产高品质金属材料的重要方法.经电渣重熔的钢,纯度高、含硫量低、非金属夹杂物少、钢锭表面光滑、结晶均匀致密、金相组织和化学成分均匀,钢种达到400多个,广泛用于航天航空、军工、能源、船舶、电子、石化、重型机械和交通等许多国民经济的重要领域.中国于1958年在电渣焊的基础上掌握电渣重熔技术,于1960年在重庆特殊钢厂及大冶钢厂建立电渣重熔车间[1],从此,电渣冶金在中国得到不断的发展[2].到目前为止,我国工业电渣炉总量近500台,生产能力超过80万t/a.

电渣冶金技术虽然经过了50多年的发展,但传统的电渣重熔存在生产效率低、电耗高、氟化物污染环境、电渣过程吸气、大型钢锭偏析严重等问题,一直没有得到很好的解决[3].东北大学从电渣冶金技术诞生的早期就开始进行电渣冶金工艺理论及设备方面的研究工作,经过多年研究,不断创新,取得了一系列研究成果,本文主要针对东北大学最近5年来在新一代电渣冶金技术方面所取得的成果进行介绍.

1 电渣连铸(electroslag continuous casting,ESCC)技术

传统电渣重熔采用一次重熔一个钢锭的间歇式生产方式,这样不仅生产效率低,而且在后步锻造或初轧开坯过程中钢锭头尾去除量较大,钢的成材率很低,因而生产成本也比较高.另外,传统电渣重熔由于电流路径是变压器—短网—电极—渣池—金属熔池(钢锭)—底水箱—短网—变压器,渣池与金属熔池之间存在着很大的热交换,因此金属熔池深度与电极熔化速度成正比,为保证钢锭结晶质量,熔化速度(v=kg/h)与锭直径(mm)之比不超过1.所以,电极的熔化速度受到很大的限制.当重熔直径小于300 mm的钢锭时生产效率就更低,生产成本相当高.

为了克服传统电渣工艺的上述缺点,从2002年开始东北大学钢铁冶金研究所进行了电渣连铸技术的开发研究[4].电渣连铸技术既有电渣冶金的特点,也继承了连铸的优点,其技术主要特征是采用双极串联、交换电极、Cs137液面检测与控制、连续拉坯及在线切割等技术,其原理如图1所示.

图1 电渣连铸原理Fig.1 Principle of ESCC

采用T型结晶器,双极串联渣池的高温区主要集中在两个电流的导电端头,改变了传统电渣重熔的热场分布,使金属熔池深度与输入功率基本无关.此外铸锭自T型结晶器中抽出,在空气中受空气对流冷却.而固定式结晶器重熔时,铸锭收缩与结晶器内壁形成气隙对冷却不利.

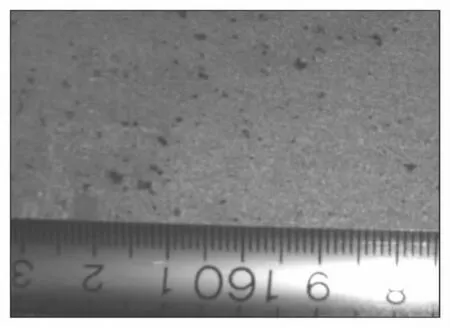

在理论分析基础上,进行了普碳钢、不锈钢、轴承钢和高速钢的电渣连铸90 mm×90 mm小方坯的实验室试验[5~7].试验取得很好的效果,在熔化速度比传统电渣工艺提高3~5倍的情况下,其凝固组织仍然达到传统电渣锭的质量.图2为电渣连铸小方坯的低倍组织[8].

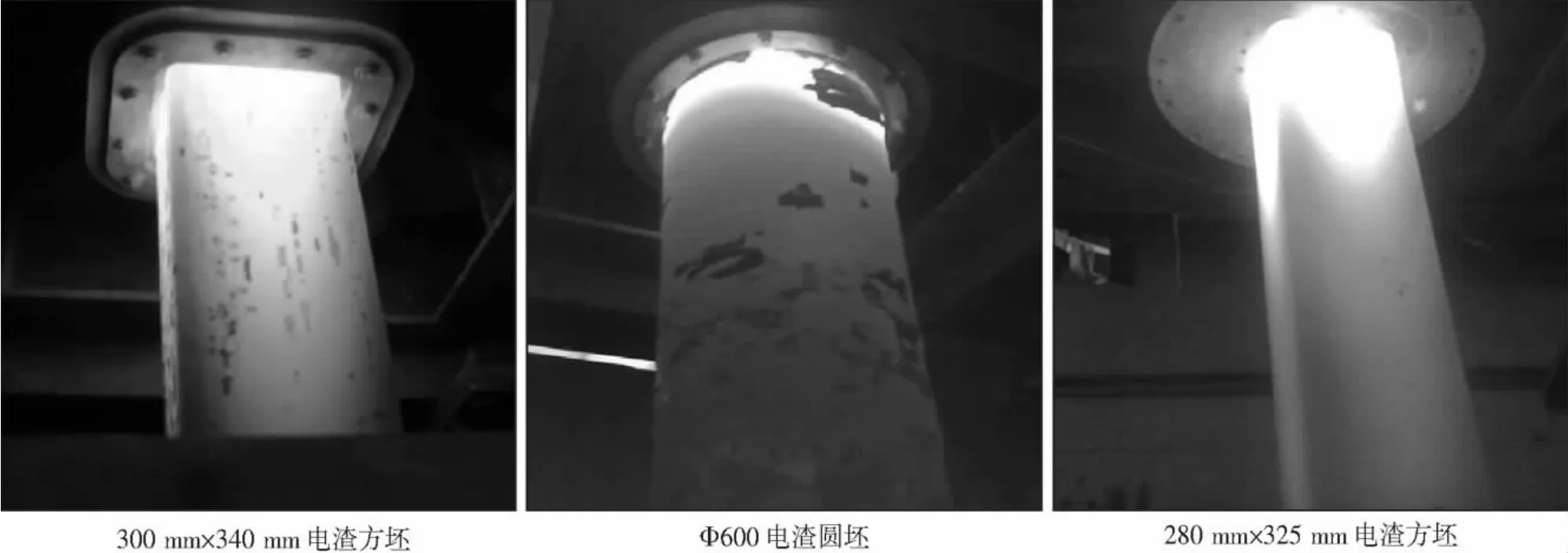

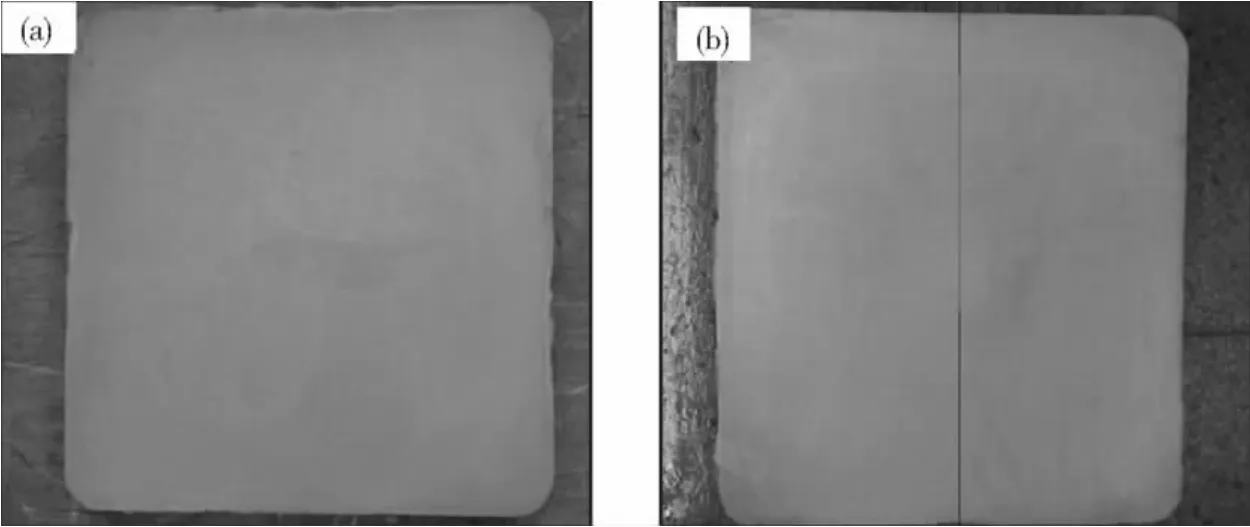

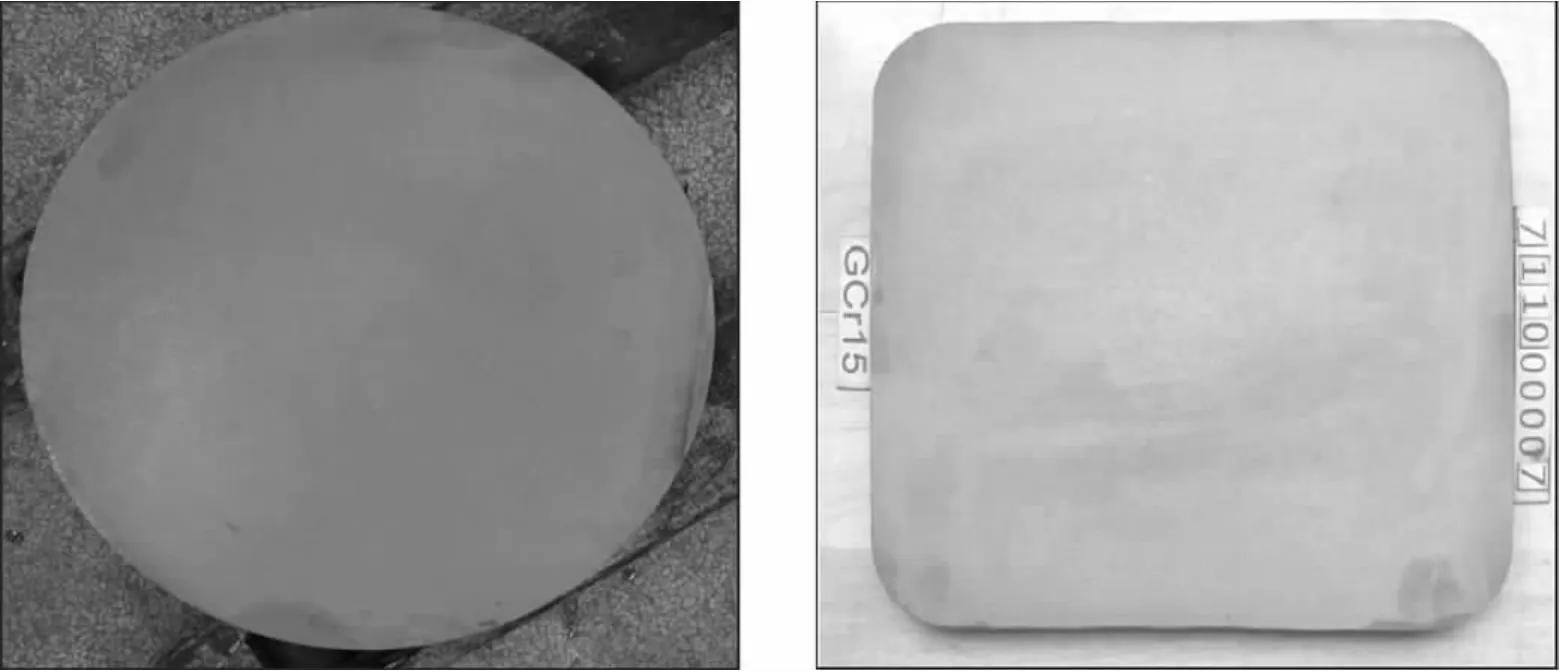

在实验室研究的基础上,电渣连铸技术在国内两家钢铁企业得到了成功应用.图3是电渣连铸生产300 mm×340 mm方坯、Φ600 mm圆坯和280 mm×325 mm方坯的情况.图4和图5分别为上述3种规格电渣连铸坯的低倍组织.

工业试验表明,电渣连铸比传统电渣重熔提高熔化速度1~3倍,电耗下降20% ~30%,成材率提高8%~12%,铸坯表面质量和内部质量均与传统电渣锭相当.实践证明,将电渣重熔技术和连铸技术的优点融为一体,实现了“提高质量、提高效率、降低成本”的目的.

图3 电渣连铸生产方坯和圆坯Fig.3 Square billet of 300mm×340mm and round billet ofΦ600 mm produced by ESCC

图4 电渣连铸方坯低倍组织(300 mm×340 mm)Fig.4 Macrostructure of ESCC square billet(300×340 mm)

图5电渣连铸圆坯(Φ600 mm)和方坯280 mm×325 mm低倍组织Fig.5 Macrostructure of ESCC round billet(Φ600 mm)and square billet(280 mm ×325 mm)

2 特厚板坯电渣重熔技术

随着国民经济的发展,高端特厚板钢材品种的需求十分旺盛,例如,高端模具钢、锅炉容器钢、核电用钢等.电渣重熔厚板坯优越性体现在以下几个方面:

(1)电渣锭组织致密,成分均匀,在宽阔的温度区间内,具有良好的加工塑性,可以允许更小的加工压缩比.例如,用700 mm厚度的电渣扁锭可以生产出350 mm的厚板.

(2)电渣重熔扁锭,可以省去开坯工序,直接上厚板轧机,减少锻压比,节省工时.

(4)电渣重熔锭轧成钢板,性能优良,和普通钢板比较,横向塑性、韧性大大提高,各向异性、断裂韧性、缺口敏感性和低周波疲劳指标显著改善.

(5)电渣重熔钢板可焊性良好.焊缝热影响区缩小,可以省去大型焊接结构件(高压容器、锅炉、反应堆壳体)焊接后正火处理.

(6)良好的使用性能.电渣重熔钢板具有良好的低温抗冷脆性.

(7)与模铸相比,电渣重熔生产特厚板,由于产品质量好,成材率可提高9% ~18%,足以抵偿全部重熔费用,而且省去了开坯工序,实际生产成本反而降低.

2006~2009年东北大学为某钢厂建成了世界上最大的3台40 t板坯电渣炉并取得成功.最大锭重达47 t,断面尺寸为950 mm×2 000 mm.相对于传统电渣炉,具有以下技术特点:

(1)低频电源控制

用1台三相整流变压器将35kV降至满足工艺的二次电压,将三相交流逆变成0.5~5Hz的单相低频交流电,保证了三相平衡的供电要求.在国内特大吨位电渣炉设备中首次实现了低频电源控制.可显著节省电能.

(2)双极串联重熔

采用2支电极串联的重熔方式,可以实现减小短网感抗,提高功率因数;减少短网有功消耗,从而大幅度减低电耗;保证相同金属熔池深度的条件下,可提高熔化率.

(3)结晶器移动式抽锭

采用底水箱固定、结晶器移动的抽锭方式.抽锭系统由立柱和驱动系统组成,成功解决了大型钢锭重熔时的结晶器配置问题,而且可以显著降低炉子的整体高度.

(4)电极称量与熔化速度精确控制

采用4个高精度称重传感器以及二次仪表对自耗的重量进行在线精确称量.再通过实时调整电流和电压实现了电极熔化速度的精确控制,保证了铸坯的凝固质量.

(5)干燥空气保护

采用露点为-70~-40℃的干燥空气对结晶器口进行保护,从而显著降低了重熔过程钢锭的吸氢,提高了钢板探伤的合格率.

电渣炉自投产以来,已成功开发了厚度为640 mm、760 mm、960 mm 三种规格的 P20、WSM718R、980、2.25Cr1Mo、16MnR(HIC)、20MnNiMo等10多个钢种,图6为电渣扁锭的外观照片.为提高产品质量水平,先后采用了冷却控制、结晶器锥度调整、渣系优化、干燥空气保护等先进工艺技术和措施.其主要经济技术指标如下:

图6 960 mm×2 000×2 800 mm电渣扁锭照片Fig.6 Electroslag slab of 760 mm×2 000 mm×2 700 mm

(1)月产量能够达到650 t/台以上.

(2)吨钢电耗:1100~1300 kW·h/t,在国际上处于领先水平.

(3)锭-材成材率:85%,比普通钢锭成材率提高12%左右.

(4)内部质量:通过对轧后板材的探伤,均符合SEL072-77和JB/T4730.3-2005的Ⅰ级标准.另外成分均匀,上下偏差小,性能指标,特别是冲击韧性明显改善.

3 大型电渣重熔钢锭凝固偏析控制技术

随着钢锭直径的增加,中心的冷却条件恶化,钢锭中心偏析、疏松、缩孔等普通钢锭的缺陷会随之而产生,电渣钢锭的凝固特征消失,钢的各种性能下降.图7为直径1 000 mm的ESR钢锭内部的疏松现象.

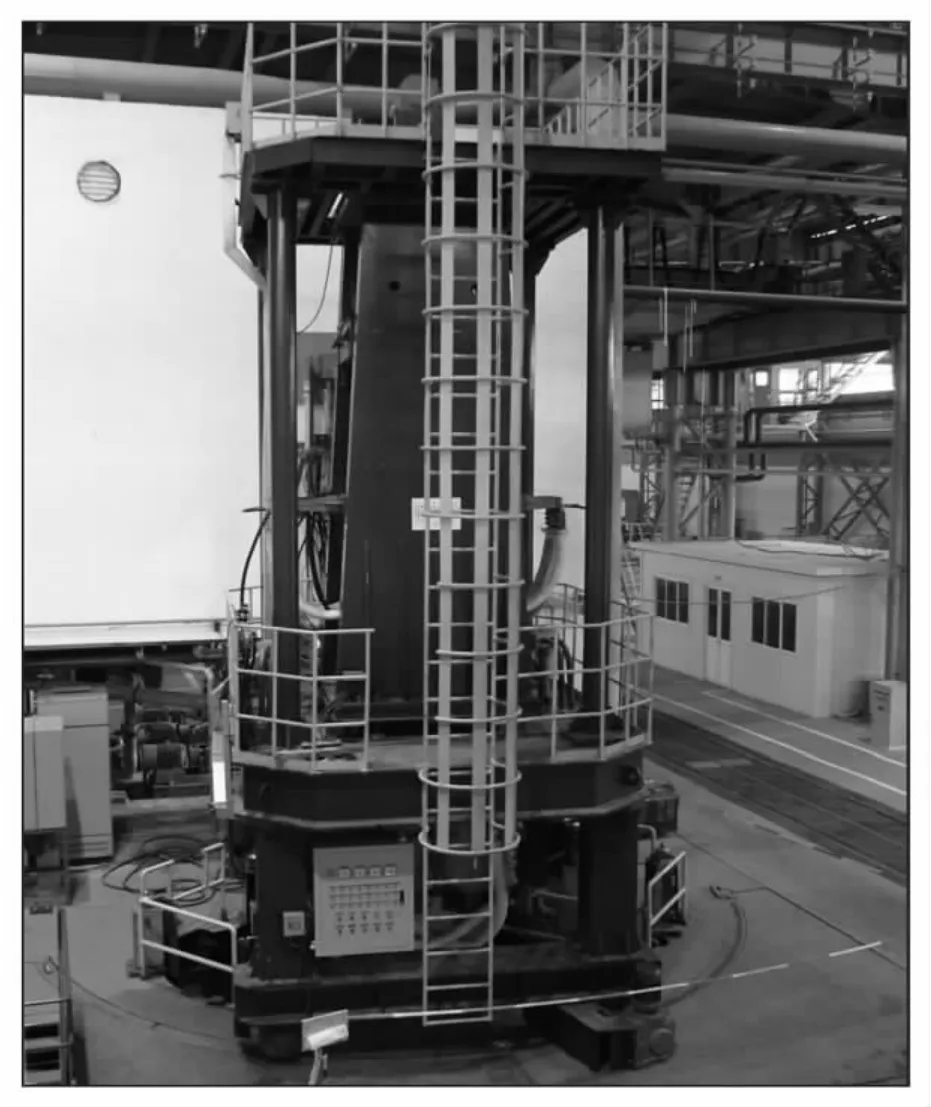

解决这些凝固缺陷的关键是严格控制电极的熔化速度.为此,东北大学开发了电渣重熔过程凝固数学模型,将工艺参数与电渣锭的凝固参数,如局部凝固时间和偏析系数等相结合,实现了数学模型的实际应用[9,10],有效地提高了产品质量.同时,还进行了电渣炉周围磁场强度分布的数值模拟,对不同的炉型布置方式进行了分析,设计出了合理的电渣炉结构布置方式[11,12].在上述研究基础上,东北大学开发了递减功率凝固控制模型、电极插入位置自动控制技术(恒渣阻控制)、研制了智能化的电渣炉成套设备和工艺技术[13].图8就是应用上述技术所设计的20 t熔速控制同轴导电电渣炉的照片.实践证明,合理的熔化速度对于保证大型钢锭的凝固质量非常有效.

4 可控气氛电渣炉

图7 1 000 mm直径的ESR钢锭内出现的疏松情况Fig.7 Loose in ESR ingot of 1 000 mm in diameter

图8 20 t熔速控制同轴导电电渣炉Fig.8 20 tons ESR with constant melt-rate

电渣重熔通常在大气下进行.研究表明,重熔合金中的氧含量取决于主要脱氧元素的浓度和该脱氧元素的氧化物在渣中的活度.此外,渣池上的氧分压或多或少也会产生一定的影响.除了氧与Fe、Mn和其他重金属元素的直接发生反应外,氧的介入更多的是由于熔渣上方的电极受热氧化引起的.在过去的几十年中,通常采用往渣池中加入脱氧剂(Al、CaSi、FeSi和 Mg等)的方法对熔渣连续脱氧,但是这会导致熔渣组分改变,从而使重熔锭中的易氧化元素含量与自耗电极不一致.针对上述问题我们进行了大量的研究工作,开发出了几种可控气氛电渣重熔技术.

4.1 惰性气体(Ar、N2)或者干燥空气保护电渣炉

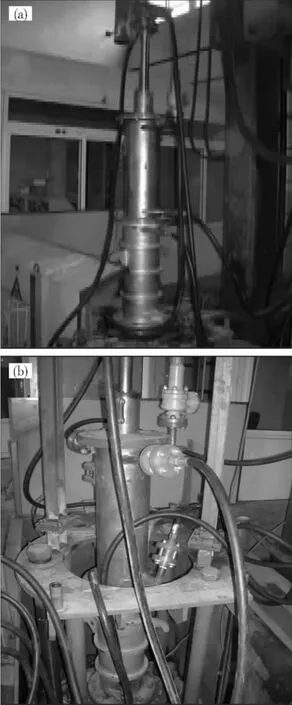

惰性气体(Ar、N2)保护电渣炉主要目的是防止重熔过程钢中活泼金属元素氧化.主要采用Ar气保护,而对于含氮钢则可以采用N2,这样一方面可以减少氮的损失,另一方面也可以节省昂贵的Ar气.干燥空气保护电渣炉适合于重熔对氢比较敏感的钢种,特别是大型钢锭.图9a就是所开发的实验型全密闭保护气氛电渣炉.与奥地利INTECO公司合作的16 t带熔速控制的保护电渣炉于2009年4月正式投产.近期我们研制的多台0.5~10 t全密闭保护气氛电渣炉也即将投入工业生产.

图9 实验室小型保护气氛电渣炉和加压电渣炉Fig.9 Protective electroslag remelting furnace and pressured electroslag remelting furnace in laboratory(a)—100 kg IESR;(b)—100 kg PESR

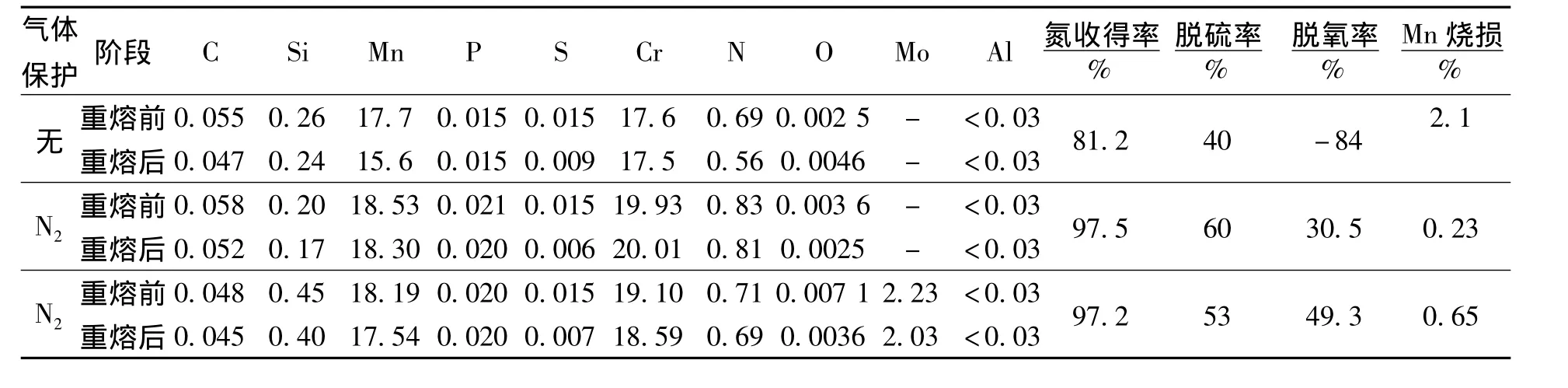

进行了采用N2保护电渣重熔高氮不锈钢的试验.表1是采用N2保护和不采用气体保护得到的高氮钢的化学成分、氮的收得率及部分元素的烧损情况.可见,采用保护气氛电渣重熔可以明显减少元素的烧损,降低钢锭中的氧含量,提高氮的收得率.

表1 N2保护电渣重熔高氮不锈钢的效果Table 1 Electroslag remelting of high nitrogen steel under protective N2

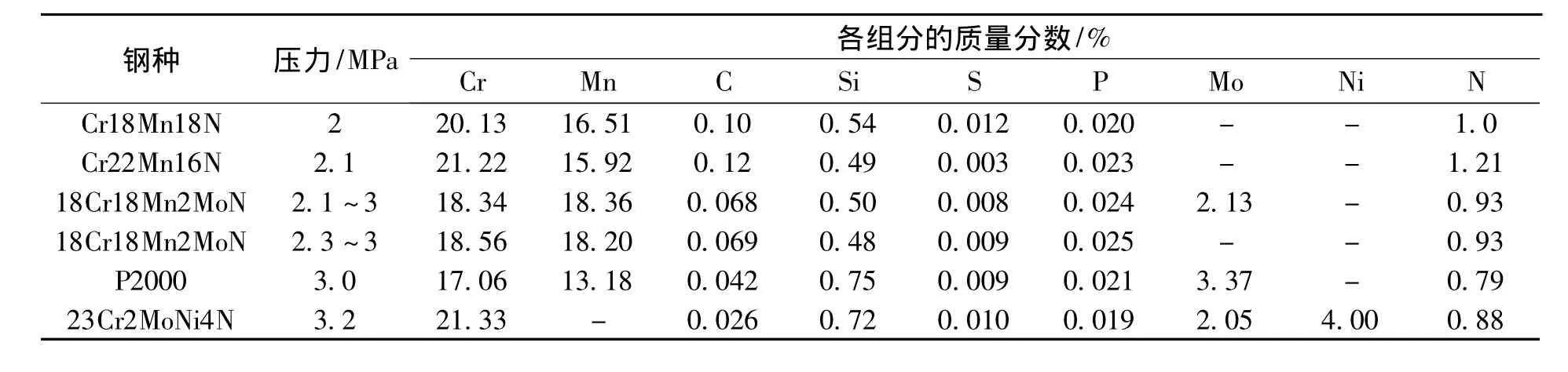

4.2 加压电渣重熔技术

最近我们成功研制了100 kg加压电渣重熔炉,如图9(b)所示.加压电渣炉的设计最高工作压力为7.0 MPa,目前实验阶段的冶炼压力为2~3.5 MPa.利用加压电渣重熔工艺来制备5种不同的高氮奥氏体不锈钢.在电渣重熔过程中二次电压为41 V,电流为1 500~2 500 A,渣系选ANF-6(70%CaF2-30%Al2O3)或63%CaF2-17%CaO-15%Al2O3-2%SiO2-3%MgO,渣量 3~3.5 kg,氮气采用99%工业氮气.表2是加压电渣炉生产的高氮不锈钢钢锭的化学成分,从表中可以看出,通过加压电渣重熔方法可以熔炼出N含量达到1.21的高氮不锈钢.

表2 加压电渣重熔高氮奥氏体不锈钢成分(质量分数)Table 2 Compositions of HNS produced by PESR(mass fraction)

5 液态电渣浇注技术

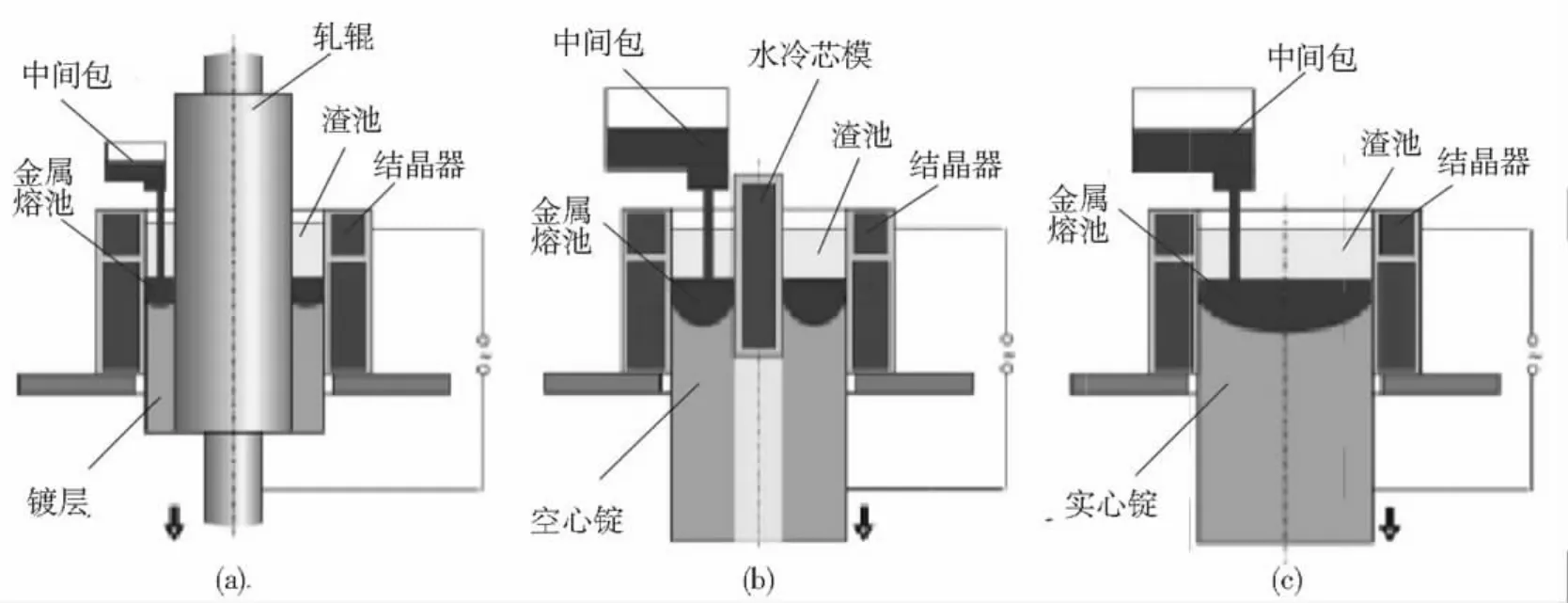

东北大学目前与乌克兰巴顿电焊研究所合作为国内某厂家正在开发电渣液态浇注200 t级的大型复合轧辊、300 t级的大型空心钢锭和实心钢锭的新技术,其原理如图10所示.电渣液态浇注技术直接使用液态金属,不需要制备自耗电极,这样可以省去电极制备的工序和成本,同时增加了操作的灵活性,可实现复杂形状产品的电渣成型.导电结晶器是电渣液态浇注的核心技术,其上部的导电环可以作为非自耗电极,靠它向渣池提供电能,以补充不断消耗的热能.

图10 电渣液态浇注技术示意图Fig.10 Schematic diagrams of electroslag technologies with liquid metal

6 低渗透性节能型低氟渣系的开发

近年来,随着工业的发展,对产品的质量要求越来越高,电渣钢锭过程的增氢现象也逐渐引起人们的重视.目前,世界上大部分电渣炉都是在大气下运行的,w[H]为(2~3)×10-6的自耗电极重熔后钢锭中 w[H]达到(4~5)×10-6,需要进行长期的扩氢退火处理.这种方法虽然可以消除或者减轻重熔钢锭的氢含量,但是钢锭保温时间长达72 h以上,尤其是大直径钢锭时间更长,这不仅费工费时,占用生产设备,而且增加生产成本.研究表明,大气中的水蒸气通过熔融渣池进入钢中,引起钢中增氢是电渣钢锭增氢的一个原因,为此,东北大学进行了电渣重熔用渣系氢渗透性的研究[14],并开发出了低氢渗透性、低氟化钙含量、高电阻的预熔型渣系,不仅可以降低重熔过程增氢量,减少氟化物气体的排放,保护环境,同时还有利于降低电渣钢锭的生产成本,吨钢电耗1 200~1 300 kW·h,大大降低了产品的生产成本[15,16].

7 结语

电渣冶金技术在中国实现工业化50年,为中国的国民经济建设做出了重要的贡献.可以预计,由于核电、火电、航天航空、海洋、石油化工和高速铁路等领域的快速发展对高品质特殊钢的需求不断扩大,电渣冶金技术仍然具有强大的生命力.以电渣连铸、可控气氛、电极熔化速度控制、液态电渣浇注等为代表的新一代电渣技术,将促使电渣冶金向高效、节能、环保以及满足大型化和更高质量要求的方向发展,满足国民经济建设对特殊钢材料和产品的巨大需求.

[1]李正邦.电渣冶金在中国的发展[C]//中国金属学会第二届全国会议文集.青岛:1963,8:116-118.

[2]李正邦,傅杰.电渣重熔技术在中国的应用和发展[J].特殊钢,1999,20(2):7-12.

[3]姜周华,李正邦.电渣冶金技术的最新发展趋势[C]//全国电渣冶金学术会议论文集.2008:7-14.

[4]臧喜民,姜周华,张天彪,等.电渣连铸技术的开发[J].中国冶金,2006,16(3):10-13.

[5]臧喜民,黄晓颖,姜周华,等.电渣连铸小方坯表面质量的影响因素[J].特殊钢,2006,27(5):49-50.

[6]臧喜民,姜周华,潘铁毅.电渣连铸小方坯内部质量研究[J]. 铸造,2007,56(9):930-933.

[7]臧喜民.电渣连铸技术的开发及工艺研究[D].沈阳:东北大学,2008.

[8]Zang Xi-min,Jiang Zhou-hua.Electroslag continuous casting of billets of alloyed steels with bifilar mode[C]//Proceedings of the 2007 International Symposium on Liquid Metal Processing and Casting.2007:101-105.

[9]Dong Yan-wu,Jiang Zhou-hua,Li Zheng-bang.Mathematical model for electroslag remelting process[J].Journal of Iron and Steel Research International,2007,14(5):7-12,30.

[10]Jiang Zhou-hua,Dong Yan-wu.Solidification model for electroslag remelting process[C]//Proceedings of the 2007 International Symposium on Liquid Metal Processing and Casting.2007:89-94.

[11]刘福斌,臧喜民,姜周华,等.基于ANSYS电磁场分析的电渣炉结构优化[J].东北大学学报(自然科学版),2009,30(2):229-232.

[12]刘福斌,姜周华,耿鑫.电渣炉大电流导体的电磁场数值模拟[J].钢铁,2008,43(11):41-45.

[13]邓鑫,姜周华,董艳伍.20t恒熔速保护气氛电渣炉的开发与应用[C]//全国电渣冶金学术会议论文集.2008,太原:118-120.

[14]耿鑫,姜周华,刘福斌.电渣重熔过程中氢含量的控制[J].钢铁,2008,43(10):38-41.

[15]董艳伍.电渣重熔过程凝固数学模拟及新渣系研究[D].沈阳:东北大学,2008.

[16]董艳伍,姜周华,朱航宇,等.电渣重熔过程中氢的行为研究[C]//全国电渣冶金学术会议论文集.2008:43-46.

Development of new-generation electroslag remelting technology

JIANG Zhou-hua,DONG Yan-wu,ZANG Xi-min,GENG Xin,LI Hua-bing,YU Qiang

(School of materials and metallurgy,Northeastern University,Shenyang 110004,China)

The history of electroslag remelting technology was briefly reviewed in this paper.The recent development of new-Generation ESR technologies developed by Electric Metallurgy Laboratory of Northeastern University was introduced including electroslag continuous casting(ESCC),electroslag remelting of heavy slab ingot,ESR furnace with controlled atmosphere,electroslag remelting with liquid metal and the development of low hydrogen permeability,low fluoride,high resistance slag.

electroslag continuous casting;electroslag remelting of heavy slab;protective atmosphere;PESR;solidification segregation;pre-melt slags

TF 748.6

A

1671-6620(2011)S1-0014-07

2010-10-15.

高档数控机床与基础制造装备科技重大专项 (2009ZX04006-031)

姜周华 (1963—),男,浙江萧山人,东北大学教授,博士生导师,E-mail:Jiangzh@smm.neu.edu.cn.