变形程度对强变形Al-4%Cu合金退火组织性能的影响

2011-12-20许晓嫦张孜昭

许晓嫦,张孜昭,胡 楠

(1.中南大学材料科学与工程学院,长沙410083,E-mail:xxc12@126.com;2.中南大学有色金属材料科学与工程教育部重点实验室,长沙410083)

变形程度对强变形Al-4%Cu合金退火组织性能的影响

许晓嫦1,2,张孜昭1,胡 楠1

(1.中南大学材料科学与工程学院,长沙410083,E-mail:xxc12@126.com;2.中南大学有色金属材料科学与工程教育部重点实验室,长沙410083)

为了研究变形程度对强变形Al-4%Cu合金退火行为的影响,通过透射电镜观察和拉伸试验,研究了人工时效Al-4%Cu合金经过不同变形量的多向压缩变形(MAC),退火(120℃/60 min)后的显微组织和力学性能.研究表明:试样中的第二相在MAC过程中破碎溶回基体后,会在后续退火过程中再次析出,且析出相回溶的程度对退火组织性能的影响很大.含θ″相试样和含θ'相试样经MAC变形后,析出相完全回溶于基体,在退火过程中有新的第二相析出,试样强度升高;同时试样的的塑性也得到了提高,这与再析出粒子对超细晶粒长大的阻碍作用有关.析出相未完全回溶的含θ相试样,退火后强度低于退火前,析出相回溶和再析出交替进行.析出相基本回溶态强韧化效果最佳.

Al-Cu合金;强塑性变形;析出相回溶;退火组织

强塑性变形可以有效制造块体细晶材料,是近10多年来国内外兴起的研究热点之一,主要有等径角挤压(ECAP)[1]、扭转变形(HPT)[2]、反复重叠轧制法(ARB)[3]、多向压缩变形(MAC)[4]等.该方法不仅可显著提高材料强度,而且使材料具有较低温度下超塑性成型的能力[5-7],有着重大的商业应用价值.而在铝合金强变形研究中,时效析出相的回溶,是一个新的、重要的微观现象[8-9].它使时效析出相重新溶回基体形成过饱和固溶体,并在再加热时,再次析出第二相.析出相的形貌、大小、分布与固溶处理后的时效过程的演变有很大不同,如平衡相不必经过亚稳相而直接析出,且析出速度大大加快.

然而,国内外研究强塑性变形的学者,将研究重点大多放在了超细晶材料的获得,或是研究析出相回溶的机理[1-7],而强塑性变形诱导析出相回溶后的再时效行为研究却少有人涉及.本文作者已做过一系列关于强变形诱导析出相回溶的研究[10-14],研究发现,析出相经强塑性变形回溶后,对新形成的过饱和固溶体再加热,新的弥散析出相可以有效阻止晶粒长大,对强变形细晶组织的保持具有重大意义[10].

强塑性变形与热处理有机结合的新技术,可以充分结合晶粒细化和第二相对材料的强化作用.与通过添加昂贵合金元素改善铝合金性能的方法比较,新技术只通过塑性加工和热处理改变金属性能,不仅节约了成本,而且铝合金使用之后很容易回收,符合可持续发展的要求.因此,如何利用随后的时效过程,将强塑性变形与热处理有效结合起来,最大限度地发挥形变强化和弥散强化的作用,以开发出提高合金性能的新的强变形与热处理技术原型,是强变形诱导析出相低温回溶现象的应用基础研究的趋势.合金经过不同变形量加工后析出相破碎、回溶程度不同,即材料的过饱和度不同,则再加热时,组织演变及性能变化也会有差别.通过对强变形诱导析出相基本回溶至基体的Al-Cu合金的退火工艺分析,在120℃退火时可以产生退火强化现象.本试验研究了Al-Cu合金在不同 MAC变形道次加工后,在120℃退火60 min后的组织及性能演变.试验结果对新的铝合金加工技术的开发具有重大意义.

1 试验

1.1 试验材料

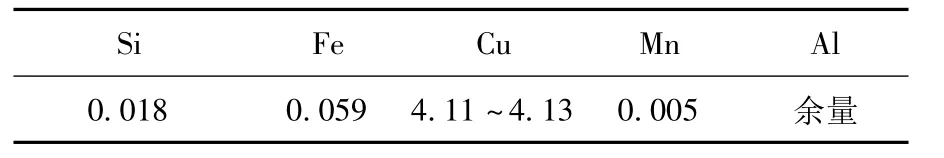

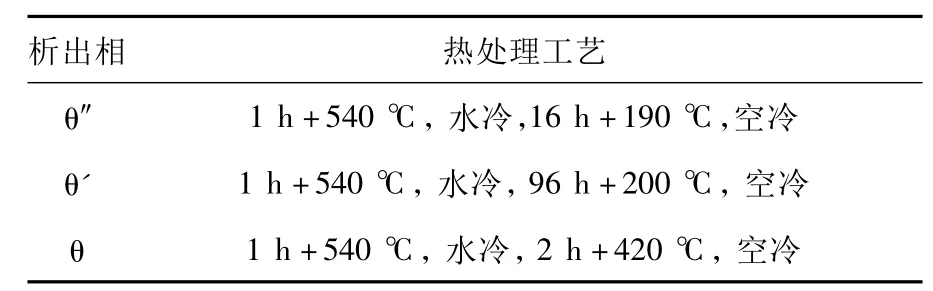

试样材料是以工业纯Al(99.9%)和Al-49.3%Cu(质量分数)中间合金为原料,在石墨坩埚中精炼,铁模铸造.铸锭经过485℃,12 h均匀化处理,在470℃下预热1 h后热轧成厚12 mm的板材,加工成10 mm×10 mm×15 mm的长方形试样.其化学成分如表1所示.

表1 试样化学成分(质量分数/%)

为了获得试验所需的3种状态试样,采用表2的热处理制度.

表2 试样的热处理工艺及析出相

1.2 试验方法

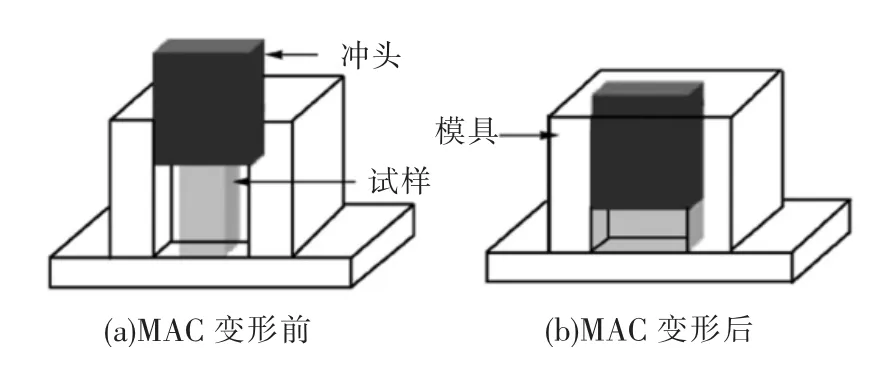

多向压缩变形(MAC):在自行设计的MAC模具上进行,模具采用Cr12模具钢制备,如图1所示.采用型号为WE60,最大负荷60 t的液压式万能材料试验机,按应变轴X→Y→Z→X进行换方向压缩.其等效应变根据公式ε=ln(h0/h)计算,其中,h0为原始高度,h为变形后高度.每次挤压的应变量ε为0.4,变形速率为5~10 mm/s.

图1 MAC模具示意图

低温退火:强变形后的应变量不同的样品在120℃下退火60 min.

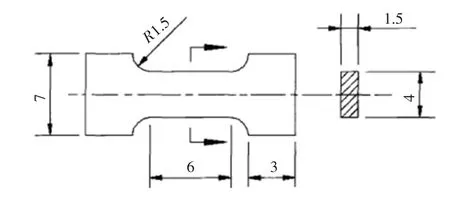

拉伸试验:退火后的试样在CSS-44100型万能电子拉伸试验机上进行.拉伸试验采用片状试样,试样尺寸如图2所示.取自多向压缩后的试样,取样垂直于最后一次压缩方向.拉伸试验在室温下进行,拉伸速度为1 mm/min.采用引伸计来记录载荷-位移曲线,记录试验的抗拉强度、伸长率.同一状态试样重复进行3次试验,取其平均值.

图2 合金的拉伸试样尺寸

显微组织分析:对退火后的试样,在NEOPHOT-21大型金相显微镜和菲利浦TECNAIG2透射电镜下观察合金的组织,观察面为最后压缩方向的垂直面.用5 mLHF+5 mLHNO3+ 90 mLH2O的腐蚀剂腐蚀后观察合金组织.分析试样先机械减薄到0.1 mm,随后在MTP-1电解双喷仪上进行减薄,电解温度为-25℃.电解液为30%HNO3+70%CH3OH(体积分数),其加速电压为200 kV.

2 试验结果

2.1 力学性能

2.1.1 含θ″相试样不同道次变形后退火的力学性能

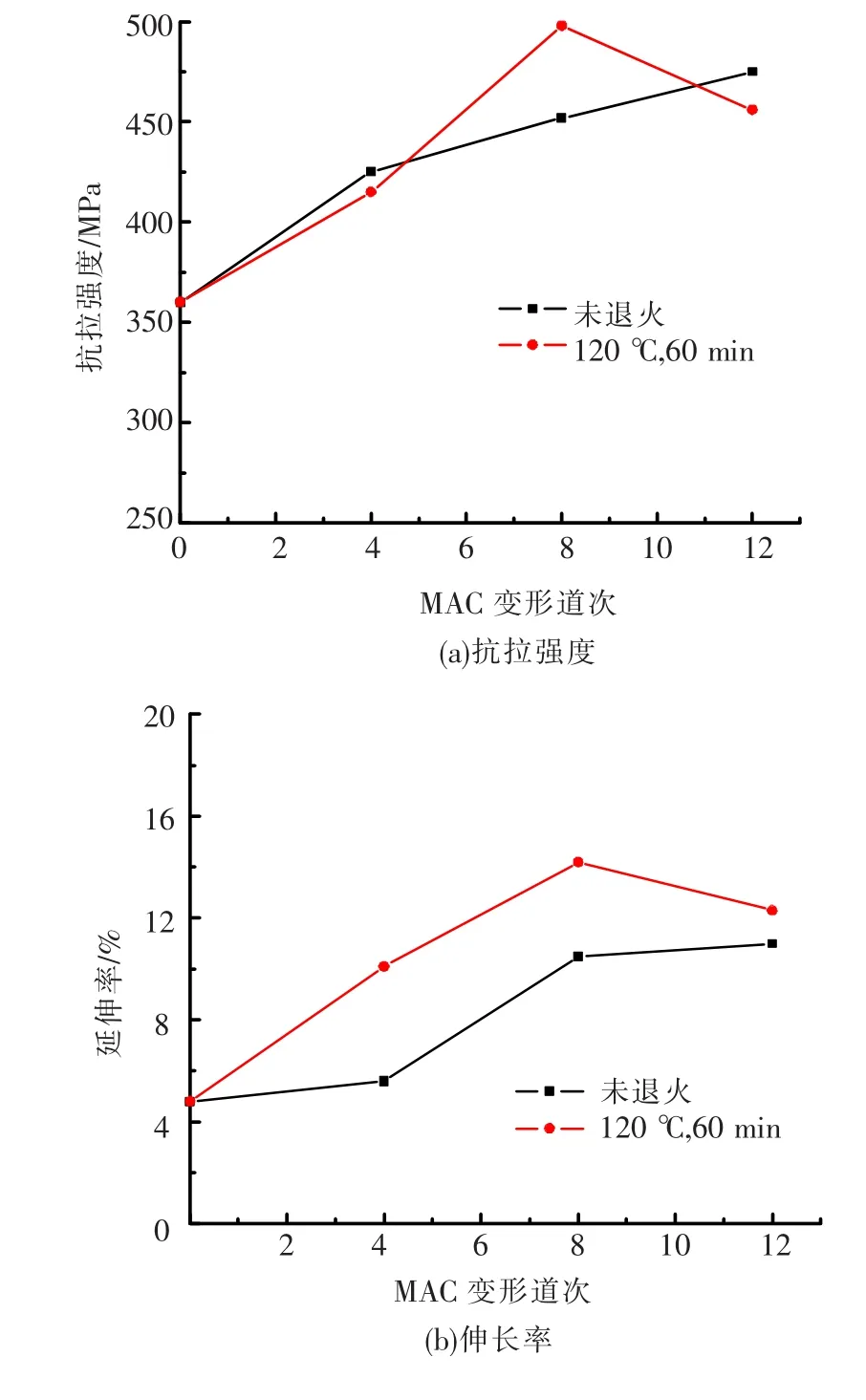

图3为含θ″相试样不同道次MAC加工后,经120℃退火60 min前后力学性能变化曲线.由图3可以看到,退火前,随着变形道次的增加,抗拉强度和伸长率都不断提高;退火后,只有经8道次变形的试样在退火后强度比退火前提高40 MPa以上,且伸长率最大;而4道次和12道次变形的试样在退火后强度比退火前略有降低.

图3 含θ″相试样不同MAC变形道次后的退火性能

2.1.2 含θ'相试样不同道次变形后退火的力学性能

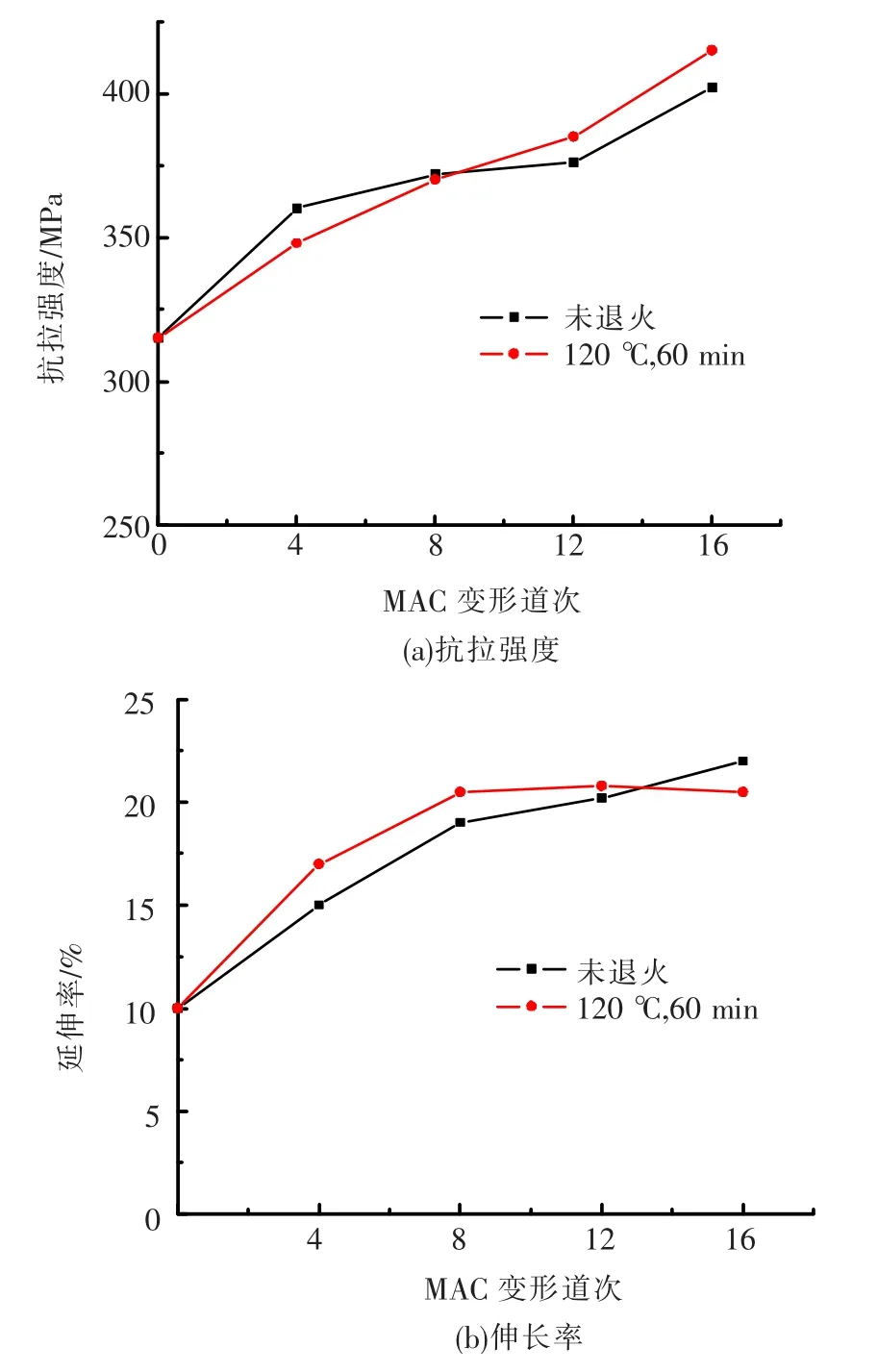

图4为含θ'相试样不同道次MAC加工后,经120℃退火60 min前后力学性能变化曲线.从图4(a)中可以看出,退火前抗拉强度随着变形道次的增加而增大;退火后,经12道次、16道次变形加工的试样产生退火强化.图4(b)为退火前后伸长率随变形道次增加的变化曲线,可以看出,退火前断裂伸长率随着变形量的增加而增大,退火后,伸长率在变形8道次前随着变形量的增加而增大,而后趋于饱和.

图4 含θ'相试样不同MAC变形道次后的退火性能

2.1.3 含θ相试样不同道次变形后退火的力学性能

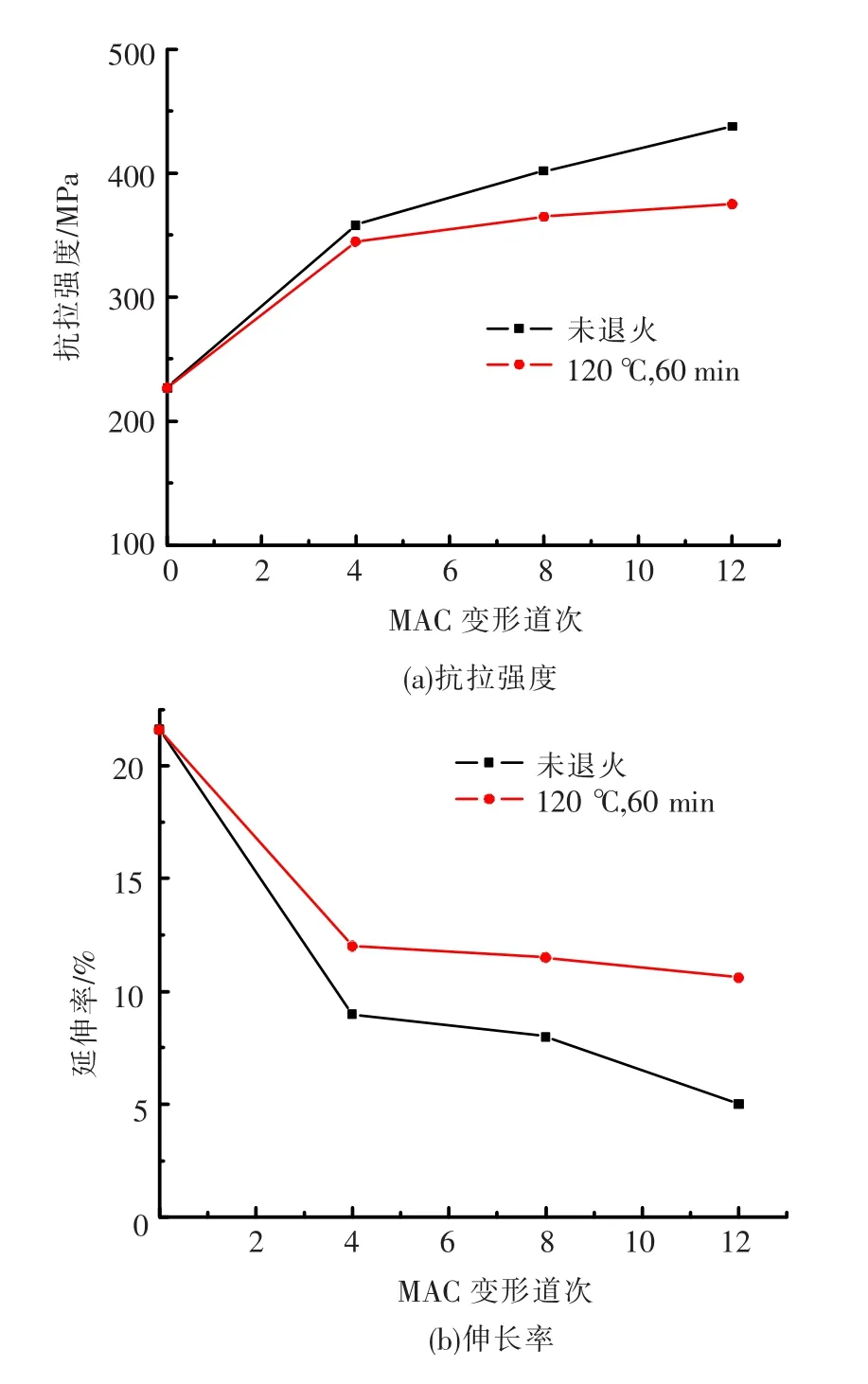

图5为含θ相试样不同道次MAC加工后,经120℃退火60 min前后性能变化曲线,可以看到,随MAC变形道次增加,变形中及变形后退火时强度均逐渐上升,伸长率均呈下降趋势,且退火态的强度均低于变形态,而伸长率均高于变形态.

2.2 组织演变

2.2.1 含θ″相试样经不同道次变形后的退火组织

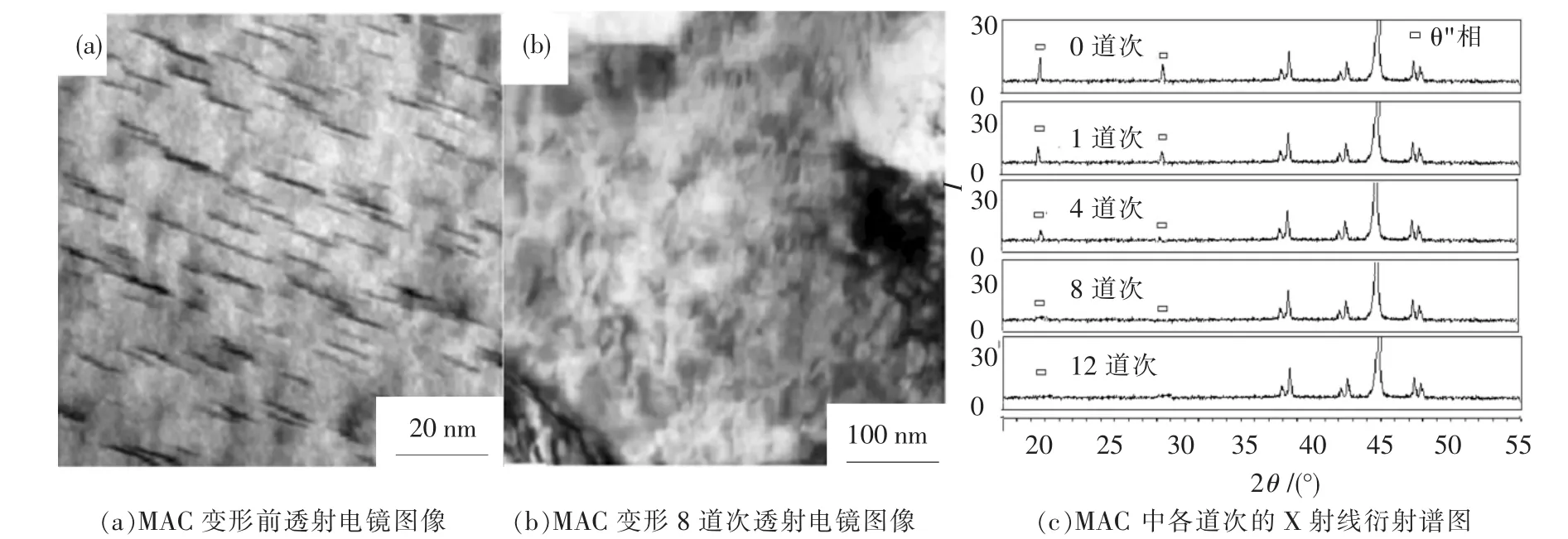

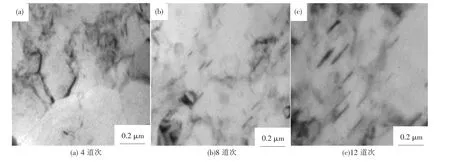

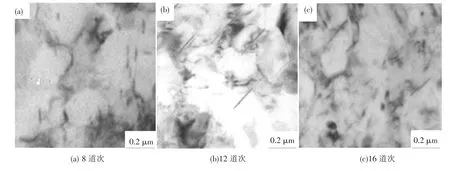

图6为含θ″相试样不同MAC变形前后组织变化.MAC变形前θ″相均匀的在基体中分布,厚度约为2~3 nm,长度约为15~20 nm(图6(a)),变形8道次后,已基本看不到θ″相(图6(b)),且θ″相的衍射峰也已基本消失(图6(c)),说明θ″相已经基本回溶到了基体内.

图5 含θ相试样不同MAC变形道次后的退火性能

图7为含θ″相试样不同MAC变形道次加工后,经120℃退火60 min的透射电镜形貌,可观察到有析出相存在.含θ″相试样经4道次MAC加工后,析出相部分回溶,在120℃退火60 min后,从图7(a)中可以观察到,有极少量针状的θ'相生成;含θ″相试样经8道次MAC加工后,析出相基本回溶于基体中,形成过饱和固溶体,在120℃退火60 min后,有大量细小弥散的针状θ'相生成,与图7(a)相比,图7(b)中的位错密度大大降低;含θ″相试样经12道次MAC加工后,析出相已完全回溶于基体中,基体的过饱和程度更大,在120℃退火60 min后,从图7(c)中可以观察到大量针状θ'相,与图7(b)相比,析出相数量更多,尺寸更大,但位错密度又略有增大.

2.2.2 含θ'相试样经不同道次变形后的退火组织

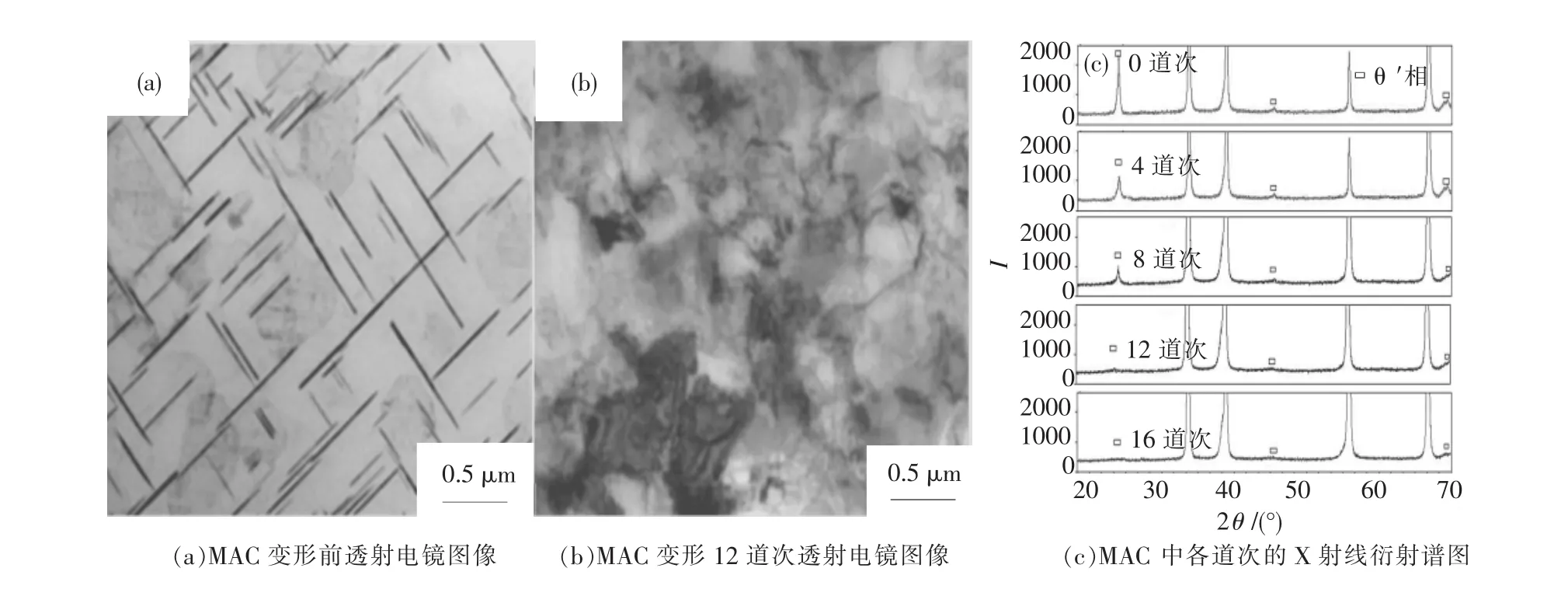

图8是含θ'相试样经不同道次变形后的退火组织,未变形时,θ'相均匀分布在基体中,片状θ'析出相的宽面与基体共格,而边缘的界面与基体非共格.图中的片状 θ'相长度大约为 400~600 nm,片间距平均为200 nm(图8(a)).变形12道次后,已基本看不到θ'相(图8(b)),且θ'相的衍射峰也已基本消失(图8(c)),说明θ'相已经基本回溶到了基体内.

图6 含θ″相试样不同MAC变形前后组织变化

图7 含θ″相试样不同MAC变形道次加工后的退火组织

图8 含θ'相试样经不同道次变形后的退火组织

图9为含θ'相试样经不同MAC变形道次加工后,经120℃退火60 min的透射电镜形貌.由图9可以看到,含θ'相试样经8道次MAC加工后,析出相部分回溶,基体的过饱和度不大,经120℃退火60 min,可观察到仍有极少量未溶的θ'相,同时有新的细小的θ'相生成(图9(a));含 θ'相试样经12道次MAC加工后,析出相基本溶入基体(图7),经120℃退火60 min,有大量细针状θ'相生成(图9(b));含θ'相试样经16道次MAC加工后,析出相完全回溶于基体中,经120℃退火60 min,可观察到析出相为少量的细小针状θ'相,并有部分颗粒状θ相生成(图9(c)).

图9 含θ'相试样不同MAC变形道次加工后的退火组织

2.2.3 含θ相试样经不同道次变形后的退火组织

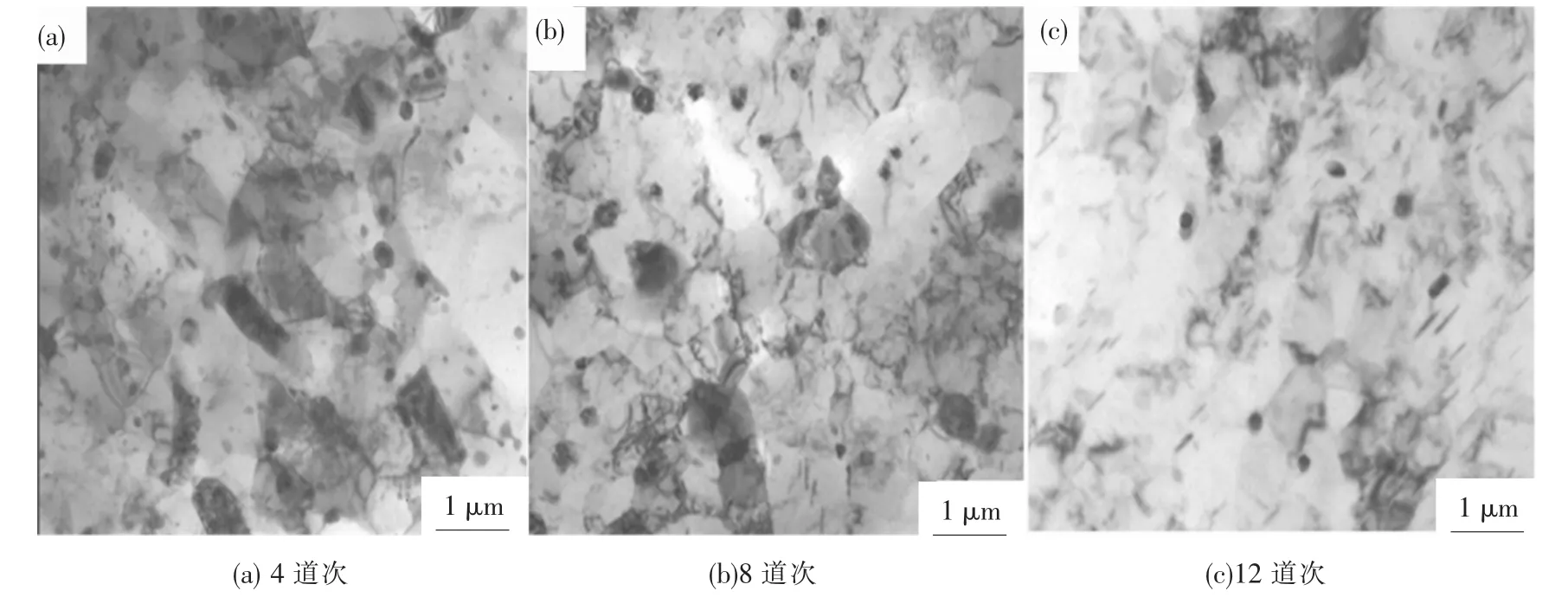

图10 含θ相试样不同MAC变形道次加工后的退火组织

图10为含θ相试样经不同MAC变形道次加工后,经120℃退火60 min的透射电镜形貌.含θ相试样经过12道次MAC变形加工后,析出相只是破碎,并未出现明显回溶,从图10(a)中可以看出,含θ相试样经过4道次MAC变形加工后,在120℃退火60 min,破碎的析出相已部分溶入基体,但晶界处仍有明暗相间的不规则条纹,说明此温度下材料仍处于高能态;经8道次MAC变形加工后在120℃退火60 min,与图10(a)相比,图10(b)中的位错密度明显降低,未溶的θ相尺寸变小,细小的颗粒合并成球状,且有少量细小的针状θ'相析出;经12道次MAC变形加工后在120℃退火60 min,图10(c)中的位错密度进一步降低,未溶的θ相数量变少,有大量的针状θ'相析出.

3 分析与讨论

1)含 θ″相试样经8道次 MAC加工后在120℃退火60 min可以得到较高的强度和塑性,12道次的次之,4道次的最低.含θ″相试样在4道次MAC加工后析出相部分回溶,基体有一定的过饱和度,同时变形程度较轻,部分形变能已作用于析出相的回溶,因此,加工硬化效果较小.在120℃退火60 min后,未溶的析出相要溶于基体,同时退火使内应力降低、晶格畸变消除,使强度降低,但同时还存在再析出行为,产生少量细小、弥散的θ'相,少量θ″相与θ'相共存,产生的强化作用弥补了部分析出相回溶和回复带来的强度下降,因此,总体上表现为强度略有下降,回复和θ'相的出现使断裂伸长率比退火前提高.含θ″相试样在8道次MAC加工后析出相基本回溶于基体,变形能主要作用于析出相的回溶,内应力较低;在120℃退火60 min后,主要发生回复和再析出行为,再析出大量细小、弥散的θ'相产生的强化作用远远大于回复带来的强度下降,因此,强度比退火前提高了40 MPa以上.含θ″相试样在12道次MAC加工后,析出相完全回溶于基体,基体的过饱和度很大,同时存储的弹性畸变能也很大,因为MAC加工8道次前的变形能主要作用于析出相回溶,而后变形能直接作用在过饱和固溶体上,使基体变形增大,内应力远远高于MAC变形8道次的试样(从图3可以看出,含θ″相试样变形4~8道次时伸长率上升,而变形12道次时伸长率与8道次相比没有明显变化,说明回溶引起位错松弛的作用已与变形引起位错增多的作用相当).所以在120℃退火60 min后,加工硬化回复带来的强度下降效果也比MAC变形8道次大很多,虽然再析出的θ'相比MAC变形8道次退火的再析出相多,但析出强化仍不足以弥补回复带来的强度下降,因此,与MAC变形8道次后退火的试样相比,强度下降,与退火前相比,强度也略有降低.

2)含θ'相试样在4道次MAC加工后析出相仅有少部分回溶,变形程度较小,内应力较低;在120℃退火60 min,回复引起强度下降,未回溶的析出相由于温度的作用也有少部分溶入基体使强度下降,总体上强度表现为略有下降,断裂伸长率略有上升.含θ'相试样在8道次MAC加工后退火前后强度几乎没有变化,这是因为含θ'相试样在8道次MAC加工后析出相大部分回溶入基体,在120℃退火60 min,内应力减小,晶格畸变消除引起强度下降,同时破碎未回溶的析出相也有大部分溶入基体,增加了基体的过饱和度,从而产生再析出.产生的强化效果只能弥补部分析出相回溶和回复带来的强度下降,析出相回溶和回复带来的强度下降,使退火前后强度几乎没有变化.含θ'相试样经12道次MAC加工后析出相基本溶入基体,析出强化作用消除,基体处于过饱和状态,在变形过程中形变能作用于析出相的回溶,储能较低;在120℃退火60 min,内应力减小,晶格畸变消除引起强度下降,但同时析出大量细小、弥散的θ'相,产生的析出强化大于回复软化较果,使强度略有上升.含θ'相试样在16道次MAC加工后变形度很高,内应力很大,同时过饱和度也很大,120℃退火60 min后,析出大量细小、弥散的θ'相,以及少量的θ颗粒,但因退火温度低,退火时间短,退火不完全,内应力不能完全消除,析出强化效果仍大于回复软化效果,强度比退火前略有上升,而断裂伸长率降低.

3)含θ相试样在MAC变形加工至12道次时析出相还没有明显的回溶现象,只是破碎弥散程度随着变形量的增加而增大,因此,在MAC加工过程中主要是加工硬化行为,随着变形道次增加,形变能增大,内应力增大,同时弥散强化效果也增强.变形4道次时,变形量较低,加工硬化作用较小,析出相的破碎弥散度小,在 120℃退火60 min,主要发生低温回复,但因退火温度低、退火时间短,只能使内应力降低,消除部分晶格畸变,使退火后强度比退火前略有下降,断裂伸长率略有上升.变形8道次时,变形量增大,加工硬化效果较大,析出相的破碎弥散度大,弥散强化效果较强.经120℃退火60 min,回复消除部分晶格畸变,使强度降低,弥散破碎的析出相回溶于基体,未回溶的细小粒子合并成球状,弥散强化作用降低,虽然有θ'相析出,但析出数量极少,产生的强化作用不大,所以退火后强度降低,伸长率略有提高.变形12道次时,加工硬化效果很大,弥散强化效果也很大,120℃退火60 min时,回复驱动力很大,位错密度大大降低,细小、破碎的θ颗粒大部分回溶至基体,增加了基体的过饱和度,有大量弥散的θ'相析出,但θ'相产生的析出强化仍不足以弥补回复软化效果,因此,强度下降,伸长率增大.

4)通常情况下,后续退火过程中,θ'相的析出引起的强化远大于回复导致的材料强度的下降(8道次变形试样),那么塑性应该下降,但本试验中却出现了塑性略微上升的现象,主要是因为再析出粒子的钉扎作用,阻止退火时的晶粒长大.

强变形诱导析出相回溶后形成了过饱和固溶体,在加热过程中再次析出第二相粒子,对位错有钉扎作用,在低温退火时可以有效防止晶粒长大.在以前的研究中,即使是MAC变形22道次的同种试样,在相同温度下退火,晶粒也没有长大,而且高角度晶界增多.本试验所用到的变形量远远小于22道次的变形量,相比之下晶格畸变和储能都更小,晶粒长大驱动力也更小,可以推断晶粒更难长大.MAC变形后,试样的晶界处往往由于剧烈的变形而堆积大量缠结的位错,造成巨大的内应力,在低温退火时,一方面松弛了位错,使内应力大大减小,另一方面在保持了超细晶粒的同时,提供了新的可滑动的大角度晶界,晶界的迁移、滑动和转动起到协调变形的作用,使塑性上升.即使析出相再析出造成塑性下降,也会被抵消.总体表现为塑性略有上升.

4 结论

1)析出相回溶后的试样产生低温退火强化现象,是因为再析出强化效应远远大于回复软化效应.而伴随的塑性的略微上升,主要是由于再析出粒子对晶粒的钉扎作用,阻止超细晶长大.

2)析出相未完全回溶的Al-Cu合金,在退火过程中,析出相回溶和再析出交替进行,退火后强度低于退火前.

3)对含θ″相试样和含θ'相试样,分别变形8道次后和变形12道次后,析出相刚好回溶,在120℃退火60 min综合效果最佳,由此分析,变形程度对退火性能的影响很大,析出相基本回溶态效果最佳.

[1]VALIEV R Z,LANGDON T G.Principles of equalchannel angular pressing as a processing tool for grain refinement[J].Progress in Materials Science,2006,51:881-981.

[2]CIZEK J,PROCHAZKA I,SMOLA B,et al.Microstructure and thermal stability of ultra fine grained Mg-based alloys prepared by high-pressure torsion[J].Materials Science and Engineering A,2007,462:121-126.

[3]KWAN C,WANG Z R,KANG S B.Mechanical behavior and microstructural evolution upon annealing of the accumulative roll-bonding(ARB)processed Al alloy 1100[J].Materials Science and Engineering A,2008,480:148-159.

[4]CHERUKURIB,SRINIVASAN R.Propertiesof AA6061 Processed by Multi-Axial Compressions/Forging(MAC/F)[J].Materials and Manufacturing Processes,2006,21(5):519-525.

[5]LANGDON T G.The processing of ultrafine-grained materials through the application of severe plastic deformation[J].Journal of Materials Science,42,3388-3397.

[6]VALIEV R Z,ESTRIN Y,HORITA Z,et al.Producing bulk ultrafine-grained materials by severe plastic deformation[J].JOM Journal of the Minerals,Metals and Materials Society,2007,58:33-37.

[7]GAO N,STARINK M J,FURUKAWA M,et al.Evolution of microstructure and precipitation in heat-treatable aluminium alloys during ECA pressing and subsequent heat treatment[J].Materials Science Forum,2006,503-504:275-280.

[8]MURAYAMA M,HORITA Z,HONO K.Microstructure of two-phase Al-1.7at%Cu Alloy deformed by equalchannel angular pressing[J].Acta Materialia,2001,49(1):21-29.

[9]VASIL’EV L S,LOMAEV I L,ELSUKOV E P.On the Analysis of the Mechanisms of the Strain-Induced Dissolution of Phases in Metals[J].The Physics of Metals and Metallography,2006,102(2):186-197.

[10]许晓嫦,刘志义,党朋,等.强塑性变形下Al-Cu合金不同析出相的回溶及性能变化[J].材料导报,2006,20(z2):463-472.

[11]XU Xiao-chang,LIU Zhi-yi,LI Yun-tao,et al.Evolution of precipitates of Al-Cu alloy during equal-channel angular pressing at room temperature[J].Transactions of Nonferrous Metals Society of China,2008,18 (5):1047-1052.

[12]党 朋,许晓嫦,刘志义,等.铝合金等径角挤压和多向压缩变形中析出相的回溶研究[J].材料热处理学报,2007,28(5):82-85.

[13]许晓嫦.强变形诱导铝合金析出相低温回溶现象及应用基础研究[D].长沙:中南大学博士论文,2008.

[14]胡楠,许晓嫦,张孜昭,等.强变形诱导析出相回溶对Al-Cu合金力学性能的影响[J].中国有色金属学报,2010,20(1):1922-1931.

Influence of severe plastic deformation degree on subsequent annealing microstructures and properties of Al-4wt.%Cu alloys

XU Xiao-chang1,2,ZHANG Zi-zhao1,HU Nan1

(1.School of Materials Science and Engineering,Central South University,Changsha 410083,China;2.Key Laboratory of Nonferrous Metal Materials Science and Engineering,Ministry of Education,Central South University,Changsha 410083,China)

To investigate the effect of deformation degree on the annealing behavior of severely deformed aged Al-4wt.%Cu alloys,their tensile properties and microstructures after different passes of multi-axial compression(MAC)and annealing were measured by tensile test and transmission electron microscopy.The results showed that the precipitated phases in aged Al alloy samples were fragmented and dissolved into the matrix during MAC,forming supersaturated solid solution.In subsequent annealing,new precipitates appeared,and the degree of the dissolution of precipitates during MAC had a significant effect on the structures and properties of the annealed samples.The θ"and θ'precipitates could totally dissolve in the matrix,whose tensile strength increased during annealing as a result of precipitation strengthening.At the same time,their tensile elongation also increased,this is related to the retarded growth of the ultra-fined grain by the new precipitates.In the samples containing θ,in which the precipitated phases dissolved incompletely during MAC,the dissolution and precipitation procedure occurred simultaneously during the subsequent annealing,and the strength of annealing samples was lower than their deformed state.Samples,whose precipitated phases just dissolved completely,exhibited the best overall tensile properties.

Al-Cu alloy;severe plastic deformation;re-dissolution of precipitated phases;annealed structures

TG146.2 文献标志码:A 文章编号:1005-0299(2011)02-0057-07

2010-01-19.

湖南省自然科学基金资助项目(05JJ40005);湖南省科技攻关项目(2007FJ3085).

许晓嫦(1963-),女,博士,教授.

(编辑 吕雪梅)