近液相线铸造过程中近球形α相的形成机理

2011-12-20周志敏路贵民

王 娜,周志敏,路贵民

(1.东北大学理学院,沈阳110004,E-mail:zmzhou@imp.neu.edu.cn;2.华东理工大学资源与环境工程学院,上海200237)

近液相线铸造过程中近球形α相的形成机理

王 娜1,周志敏1,路贵民2

(1.东北大学理学院,沈阳110004,E-mail:zmzhou@imp.neu.edu.cn;2.华东理工大学资源与环境工程学院,上海200237)

为从理论上弄清近液相线半连续铸造过程中铝合金半固态组织形成的基本规律和机制,研究了浇注温度、铸造速度和冷却强度等工艺参数对6061合金初生α相演变的影响,根据金相检测和多尺度计算机模拟结果,分析了近球形α相的形成机理.实验发现,在浇注温度为657℃、铸造速度为150 mm/min、冷却水流量为0.05 m3/min时可获得具有细小、分布均匀的近球形初生α相的6061半固态合金.理论分析和计算机模拟表明:晶粒周围浓度场的叠加将提高固/液界面的稳定性和晶粒在各个方向上生长的均匀性,促进近球形初生α相的形成;铸造工艺参数通过影响熔体内的形核率和长大速率决定最终的微观组织形貌特征;控制近液相线半连续铸造工艺参数可使熔体中的形核和长大过程达到合理匹配,从而获得优质的半固态浆料.

半固态成形;近液相线半连续铸造;初生α相;多尺度模拟

半固态合金非枝晶组织的形成规律及机理是国内外学者关注的热点问题.早在20世纪70年代,Flemings等[1-2]就提出了枝晶机械断裂理论,认为在凝固过程中机械搅拌和熔体的剧烈冲刷作用使得枝晶臂断裂脱落,成为新的晶体生长核心,最终形成近球形晶粒.Tzimas等[3-4]也在实验中观察到了类似的现象.Vogel等[5]和Apaydin等[6]认为,凝固初期生长的枝晶由于弯曲形成大量位错,通过回复和再结晶形成晶界,并被高温熔体润湿而断裂,继而形成非枝晶晶粒.Hellawell等[7]认为,搅拌引起的熔体紊流加剧了固-液界面的温度波动,在十分强烈的温度起伏作用下,使得进入高温区的枝晶产生局部重熔而脱离.张景新等[8]认为对流引起的晶粒漂移增大了非均质形核率,使晶粒各个方向上的传热、传质条件趋于一致,改变了晶粒的生长形态.近年来,控制熔体形核的理论受到人们的关注,通过快速形核抑制枝晶的生长,人们以此为基础研制出新的半固态浆料制备技术.一种促进形核的方法是将2种不同成分的合金熔体在不同温度混合起来形成温度分布均匀的过冷熔体,使熔体内部均匀产生大量的晶核[9-10];另一种是在稍高于液相线温度时,采用高速旋转的铜棒使熔体激冷,并在熔体温度降至液相线温度以下时立即取出,快速冷却作用以及熔体与激冷棒的接触表面大大促进了熔体内的异质形核率[11].近年来还产生不少其他提高形核率的方法[12-13].

本文以6061合金为研究对象,研究了近液相线半连续铸造过程中α相的演化过程,分析了近球形α相形成的基本规律及机理,发现晶粒周围浓度场的叠加会提高固/液界面的稳定性和晶粒在各个方向上生长的均匀性,促进近球形初生α相的形成,熔体中的形核和长大过程达到合理匹配是获得优质半固态浆料的前提条件.

1 实验

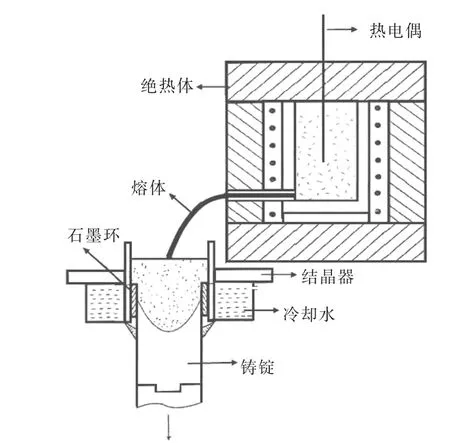

实验用6061合金化学成分(质量分数,%)为:Si 0.63、Mg 1.09、Fe 0.11、Ti 0.07、Cu 0.39、Cr 0.22、Al余量.6061合金的固液相线温度分别为582.6、652℃,该合金具有较宽的凝固区间,有利于浆料控制和实验操作.合金以含Al质量分数99.7%的工业纯铝、AlSi20铝-硅中间合金、金属镁等为原料在中频炉内进行熔炼配制而成,经除气、精炼和扒渣后转入中间保温包,中间保温包由Pt-Rh/Pt热电偶与计算机控温仪精确控制温度,温度偏差为±1℃.合金随炉冷却至设定温度后开始计时,保温10 min后,分别以不同的浇注温度、铸造速度及冷却强度进行浇注,最终获得Φ120 mm×1600 mm的6061合金半固态铸锭,实验装置采用自制的半连续铸造设备,设备示意图如图1所示.

图1 半连续铸造设备示意图

用于微观组织观测的试样在锭坯中心部位垂直横截面上切取,试样经过粗磨、精磨、抛光后用由2 mL HF溶液、3 mL HCl溶液、5 mL HNO3溶液和190 mL H2O溶液配成的混合酸腐蚀,采用Leica DMR显微镜观察金相组织,同时用图像分析软件Image-Pro Plus计算出晶粒尺寸(等积圆直径2(A/π)1/2)与平均圆度P2/(4πA),其中A为晶粒截面积,P为晶粒周长.

2 实验结果

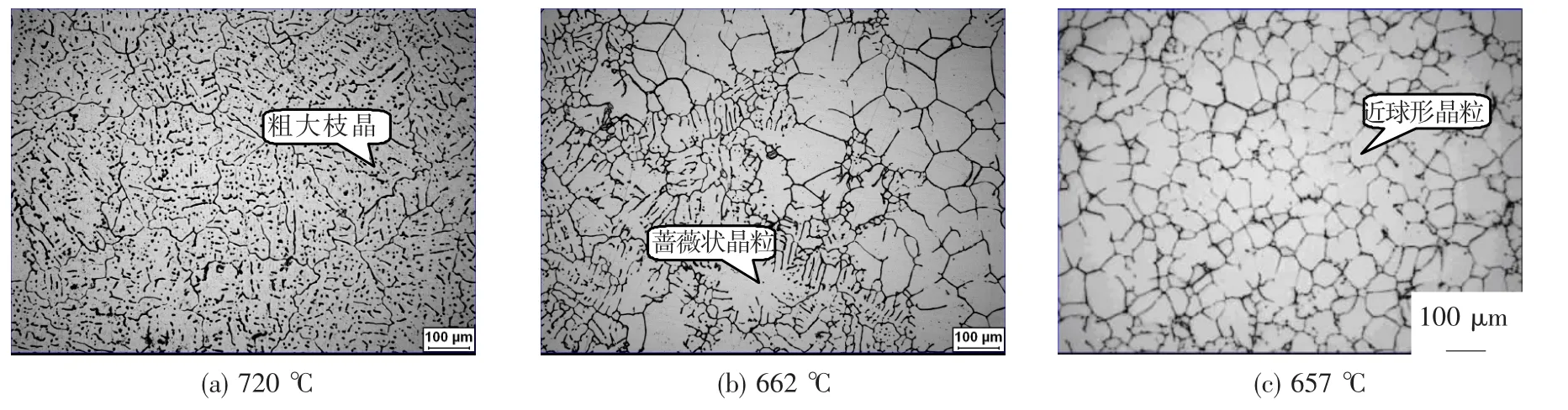

图2为铸造速度150 mm/min,冷却水流量0.05 m3/min,浇注温度分别为720、662、657℃时6061合金铸锭中心部位微观组织。由图2可知,在相同的铸造速度和冷却条件下,当浇注温度为720℃时,晶核数目较少,初生α相尺寸粗大,形态为树枝状,如图2(a)所示;当浇注温度降低至662℃时,自由晶核数目大幅增多,枝晶组织明显减少,出现近球形初生α相和蔷薇状晶粒,晶粒的平均尺寸为93 μm左右,平均圆度为1.64,如图2(b)所示;当浇注温度降低到657℃时,自由晶核数量进一步增多,初生α相变得细小、圆整且分布均匀,晶粒的平均尺寸为40 μm左右,平均圆度为1.36,如图2(c)所示.

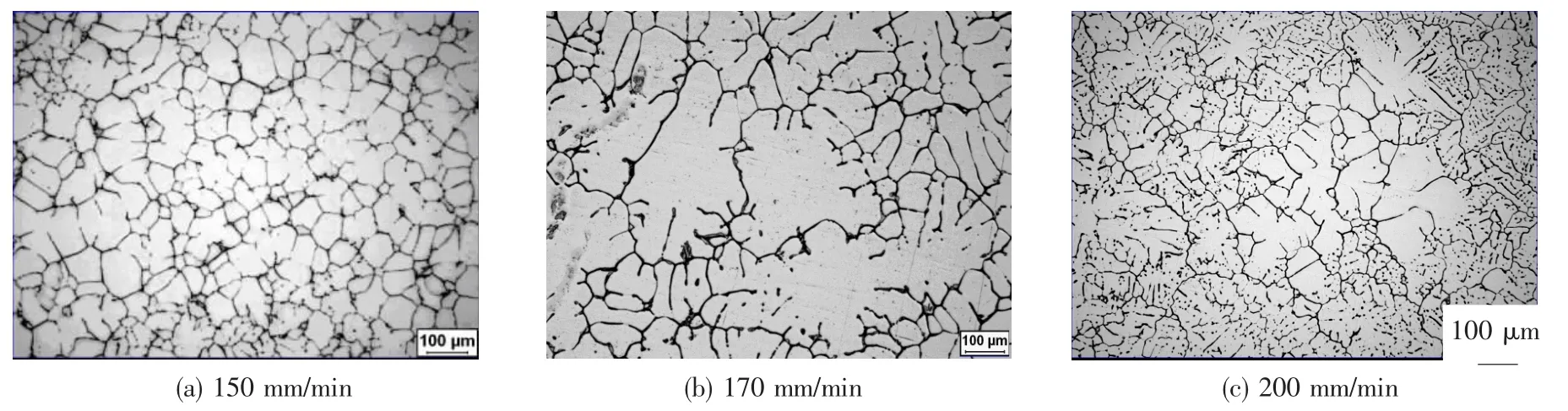

浇注温度657℃,冷却水流量0.05 m3/min,铸造速度分别为150、170、200 mm/min时近液相线半连续铸造6061合金铸锭的微观组织如图3所示.结果表明:随着铸造速度由150 mm/min增加到200 mm/min,初生α相由均匀分布的细小近球状→蔷薇状→粗大近球状+枝晶;铸造速度为150 mm/min时,初生α相为细小、分布均匀的近球形晶粒.

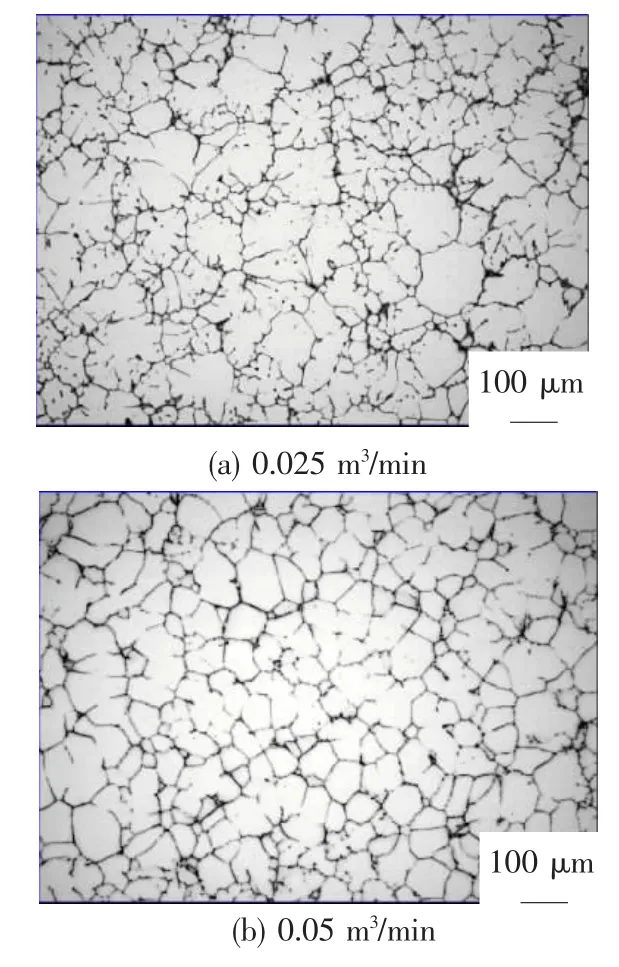

冷却强度通过影响熔体温度场和相变时的过冷度对液固相变的形核率和长大速率之间的竞争关系产生较大的影响.如图4所示,当冷却强度不足时凝固后形成粗大的蔷薇状晶粒,而当冷却强度较大时形成了细小、均匀的非枝晶组织.

图2 不同浇注温度下6061合金的微观组织

图3 不同铸造速度下6061合金的微观组织形貌

图4 不同冷却强度下6061合金的微观组织形貌

3 讨论

晶粒的大小和形貌是由凝固过程中的形核速率和长大速率的竞争决定的,调节近液相线半连续铸造工艺参数可以使合金熔体的温度场优化,使形核速率和长大速率达到最佳匹配,从而提高形核数目和抑制枝晶生长.

当熔体在液相线温度附近保温一段时间后,熔体内温度场均匀,孕育形核充分.同时在凝固过程中产生的相变潜热以及熔体中的传热不致引起温度的较大波动,在整个横截面上较均匀形核的同时,晶粒生长的速度适中,从而获得细小非枝晶组织,如图2(c)所示.否则,形核率过低或长大速度过快都将因凝固潜热和成分过冷的影响,使得晶粒数目减少、长大不均匀,不利于铸锭中细小均匀的非枝晶组织形成,如图2(a)所示.

铸造速度对组织的影响是通过改变铸锭横截面的温度分布以及液穴深度造成的.铸造速度较低时(150 mm/min),熔体中心部位的热量能够顺利传递到边部并被冷却水带走,使得整个横截面上的温度场相对均匀,有利于形成分布均匀的细小非枝晶组织,如图3(a)所示.当铸造速度增加到170 mm/min时,中心部位热量不能及时传递出去,造成横截面上从中心部位到边部的温度梯度加大,形核不均匀和长大速率相差较大,形成蔷薇状组织,如图3(b)所示.当铸造速度进一步增加至200 mm/min,铸锭表面极有限范围内冷却强度较大,温度较低速铸造时高,形核数目减少,凝固组织中有球状晶和蔷薇晶,如图3(c)所示.

冷却强度对铸造组织的影响是通过改变熔体的温度场和相变时的过冷度从而改变形核率和长大速率的相对大小实现的.当冷却强度较低时,传热速度慢以及凝固潜热的作用,使得形核率降低,晶粒有足够的自由长大空间,形成粗大的蔷薇状及近球形晶粒,如图4(a)所示.随着冷却强度增大,冷却释放出来的潜热得以及时传出,改善了形核率和长大速率的相对关系,从而形成细小非枝晶组织,如图4(b)所示.

由于浇注过程很难取样观察组织演变过程,所以采用文献[14~16]建立的半连续铸造多尺度模拟的模型分析近液相线半连续铸造过程中初生α相的形态演变过程.

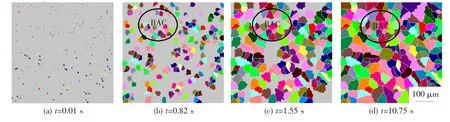

图5为6061合金在浇注温度657℃、铸造速度150 mm/min、冷却水流量为0.05 m3/min的工艺条件下进行近液相线半连续铸造的微观组织演变过程模拟图.模拟材料的物性参数见文献[17].可以看出:采用近液相线浇注时大量晶核同时产生,晶核之间的间距较小,抑制了枝晶的生长;另外,由于温度场和溶质场较均匀,晶粒在各方向上均匀生长;如图5所示,晶核A在过冷条件下向液相中生长,排出溶质和释放热量,而邻近的晶核B和C在生长过程有着同样的现象,分别造成了A区域边界溶质和热量释放的叠加.微区溶质浓度的提高降低了生长界面前沿的实际液相线温度,而释放热量的集中则导致了液固相界面前沿温度的升高,二者共同作用促使非枝晶晶粒的形成,使初生α相绐终保持球形生长方式.

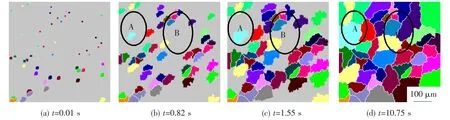

图6为6061合金在浇注温度720℃、铸造速度150 mm/min、冷却水流量0.05 m3/min的工艺条件下进行近液相线半连续铸造的微观组织演变过程模拟图.由于浇注温度高、形核数目少且分布不均匀,导致粗大的枝晶组织形成.图6中A、B区域的晶核间距比其它区域的晶核间距更大,A、B区域的溶质浓度比别的区域低,局部过冷度较高,导致液固界面前沿向区域方向生长的速度较快,最终形成具有粗大枝晶特征的初生α相.

图5 6061合金近液相线半连续铸造微观组织演变过程模拟

图6 6061合金常规铸造微观组织演变过程模拟

综上所述,在近液相线半连续铸造过程能达到的可控制工艺参数范围内,可以获得合金熔体凝固所需的最优温度场,形核速率和长大速率可达到相对合理的匹配,从而获得均匀细小的非枝晶晶粒.

4 结论

1)金属熔体凝固过程中的形核数目及长大速率共同决定着初生α相的尺寸和形态,控制近液相线半连续铸造工艺参数可使二者达到合理匹配,此为获得优质半固态浆料的前提条件.

2)用半连续铸造方法制备6061合金时,在浇注温度为657℃、铸造速度为150 mm/min、冷却水流量为0.05 m3/min的条件下可以获得细小、分布均匀的近球形初生α相.

3)在大量晶核存在的条件下,相邻晶粒周围浓度场的叠加会提高固/液界面的稳定性和晶粒在各个方向上生长的均匀性,促进近球形初生α相的形成.

[1]FLEMINGS M C,RIEK R G,YOUNG K P.Rheocasting[J].Mate Sci Eng,1976,25:103-117.

[2]FLEMINGS M C.Behavior of metal alloys in the semisolid state[J].Metall Trans,1991,22A:957-981.

[3]TZIMAS E,ZAVALIANGOS A.Evaluation of volume fraction of solid in alloys formed by semisolid processing[J].J Mater Sci,2000,35:5319-5329.

[4]邢书明,马静,陈维视.半固态亚共晶铝硅合金非树枝晶固相的形成和演变[J].中国有色金属学报,1999,9(增1):270-274.

[5]VOGEL A,DOHERTY R D,CANTER B.Solidification and casting of metals[M].London(UK):The Metals Society,1979,518-525.

[6]APAYDIN N,PRABHAKAR K V,DOHERTY R D.Special grain boundaries in rheocast Al-Mg[J].Mater Sci Eng,1980,46(2):145-150.

[7]HELLAWELL A.Grain evolution in conventional and rheocasting[C]//Proceedings of the 4th International Conference on Semi-solid Processing of Alloys and Composites,London:University of Sheffield,1996:60-65.

[8]张景新,张奎,刘国钧,等.电磁搅拌制备半固态材料非枝晶组织的形成机制[J].中国有色金属学报,2000,10(4):511-515.

[9]叶春生,宋俊杰,张新平,等.不同成分铝硅合金熔体混合对初生硅相细化的研究[J].铸造,2002,51 (3):145-147.

[10]PAN Q Y,FINDON M,APELIAN D.The continuous rheoconversion process(CRP):a novel SSM approache[C]//Proceedings of the 8th International Conference on Semi-solid Processing of Alloys and Composites,Limasol:Worcester Polytechnic Institute,2004: 122-129.

[11]MARTINEZ R A,FLEMINGS M C.Evolution of particle morphology in semisolid processing[J].Metall Mater Trans A,2005,36(8):2205-2210.

[12]GUO H M,YANG X J.Efficient refinement of spherical grains by LSPSF rheocasting process[J].Mater Sci Tech,2008,24(1):55-63.

[13]曾怡丹,石力开,张志峰,等.MSMT制浆工艺因素对浆料组织的影响[J].特种铸造及有色合金,2008,28(6):435-438.

[14]周志敏,路贵民.连续铸造稳态温度场非物理边界条件的确定[J].东北大学学报,2008,29(8): 1130-1134.

[15]周志敏,路贵民.近液相线半连续铸造中凝固组织的多尺度模拟[J].东北大学学报,2008,29(9): 1298-1302.

[16]周志敏,邓叙燕,王娜,等.半连续铸造组织的多尺度模拟及半固态合金设计[J].特种铸造及有色合金,2009,29(1):19-23.

[17]王娜,周志敏,路贵民.铸造速度对 Al-1.2Mg-0.7Si半固态合金组织演化影响的多尺度模拟[J].铸造,2009,58(9):928-932.

Formation mechanism of sphere-like α phase in near-liquidus casting

WANG Na1,ZHOU Zhi-min1,LU Gui-min2

(1.School of Sciences,Northeastern University,Shenyang 110004,China,E-mail:zmzhou@imp.neu.edu.cn;2.School of Resources and Environmental Engineering,East China University of Science and Technology,Shanghai 200237,China)

This paper studied the influence of pouring temperature,casting velocity and cooling intensity on the microstructural evolution of 6061 alloy during near-liquidus semicontinuous casting(LSC)to clarify the formation mechanism of the semisolid microstructure.It was analyzed the formation of spherical primary α phase in melt according to the results of the metallographical measurement and the multi-scale computer simulation.It is experimentally found that the 6061 semisolid alloy with fine spherical primary α phase can be obtained by LSC under the conditions of the pouring temperature 657℃ the casting velocity 150 mm/min and the cooling water flux 0.05 m3/min.It is shown from the theoretical analysis and the multi-scale computer simulation that the overlapping solute fields of the adjacent growing grains will improve the stability of the moving solid-liquid interface and the uniformity of the grain growth in all directions,which facilitates the formation of globular primary α phase.The morphology of the primary α phase is determined by the rate of nucleation and that of grain growth in the melt,which can by achieved by adjusting the casting parameters.LSC can provide ideal technical parameters for an appropriate combination of the nucleation and the grain growth to result in the fine semisolid microstructure.

semisolid metal processing;near-liquidus semicontinuous casting;primary α phase;multi-scale simulation

TG146;TG113 文献标志码:A 文章编号:1005-0299(2011)02-0139-05

2009-12-14.

国家自然科学基金资助项目(50674032,51034002).

王 娜(1979-),女,博士研究生;

周志敏(1964-),男,博士,教授.

(编辑 程利冬)