3-氯丙基三甲氧基硅烷合成新方法的研究

2011-12-20杨春晖

李 季,杨春晖,张 磊,杨 恺,邵 韦

(哈尔滨工业大学化工学院,哈尔滨150001)

3-氯丙基三甲氧基硅烷合成新方法的研究

李 季,杨春晖,张 磊,杨 恺,邵 韦

(哈尔滨工业大学化工学院,哈尔滨150001)

为提高产率、降低成本,以3-氯丙烯和三甲氧基硅烷为原料、水合三氯化钌为催化剂进行3-氯丙基三甲氧基硅烷的一步合成反应,研究了反应温度、催化剂浓度、原料的加料方式、反应时间、原料的配比对产物收率的影响.结果表明,最佳的反应条件为反应温度80℃、钌催化剂质量分数63 μg/g、3-氯丙烯向三甲氧基硅烷中滴加方式、三甲氧基硅烷/3-氯丙烯的物质的量比为1.2~1.4,在此优化工艺条件下可以得到最高产物收率为96.7%.

3-氯丙基三甲氧基硅烷;硅氢加成;3-氯丙烯;三甲氧基硅烷

硅氢加成反应是含Si—H键的化合物与不饱和有机化合物在一定条件下进行的加成反应[1-2],通过该反应,可以制得含Si—C键的有机硅单体或聚合物[3].Si—C键的形成在有机硅化学研究中具有举足轻重的作用,这是因为以碳为主的有机基团与硅元素通过Si—C键的结合赋予了硅元素有机化合物的性质,使得这一存在于无机化合物中的元素具备了广泛的有机化合物工业应用前景[4-5].目前,工业生产中硅氢加成反应多用Speier[6]催化剂和Karstedts[7]催化剂,这2种催化剂都是以价格昂贵的铂为活性中心,导致生产成本较高,并且以铂为催化中心的催化剂对于一些硅氢加成反应来说在选择性和转化率上并不是最优的选择[8],比如含氢烷氧基硅烷与烯丙基衍生物的加成反应就有更好的选择[9].3-氯丙基三甲氧基硅烷本身是较好的硅烷偶联剂和室温硫化硅橡胶交联剂及增黏剂,同时由于氯丙基烷氧基硅烷的原料3-氯丙烯是较简单的工业原料,氯原子易转化为其他官能团,所以又是制备各种用作硅烷偶联剂的氨基、巯基和甲基丙烯酰氧基、羧烃基、羟烃基等有机硅烷的主要中间体[10-13].

目前,3-氯丙基三甲氧基硅烷的工业生产方法是首先由3-氯丙烯与三氯氢硅进行硅氢加成制备出3-氯丙基三氯硅烷,然后再进行醇解得到产物[14].本实验是以3-氯丙烯和三甲氧基硅烷为原料,以水合三氯化钌为催化剂进行一步合成反应,优化反应条件,提高产率,并分析各个反应条件对反应过程的影响.

1 实验

1.1 主要试剂

三甲氧基硅烷:纯度≥98%,山东曲阜万达化工有限公司生产;3-氯丙烯:纯度≥99%,上海诺泰化工有限公司;水合三氯化钌(RuCl3·3H2O):钌的质量分数为37.0%,陕西开达化工有限责任公司.

1.2 反应原理

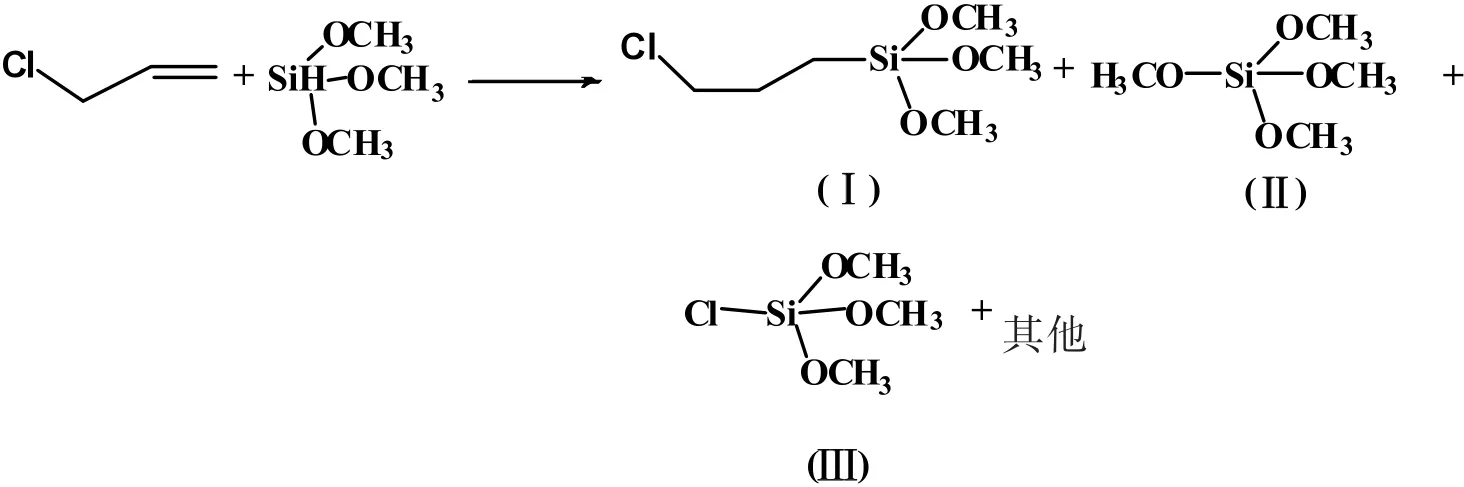

由3-氯丙烯和三甲氧基硅烷硅氢加成得到3-氯丙基三甲氧基硅烷,其反应方程式如下:

其中目标产物是(I)3-氯丙基三甲氧基硅烷,同时还有一些其他的副产物生成,比如(II)、(III)、其他,其他是由于反应系统中的极少量水分及高温而使含氢硅烷(三甲氧基硅烷)发生聚合产生的极少量聚硅氧烷高聚物,没有明确结构.

1.3 实验方法

在装有温度计、蛇形冷凝管、恒压滴液漏斗的100 mL三口烧瓶中,加入三甲氧基硅烷和对应催化剂,磁子搅拌、油浴加热、冷凝水开启,在达到一定温度时开始滴加3-氯丙烯,滴加完后保持温度,反应一段时间,停止加热,降到室温,停止搅拌.将反应后产物在常压下分馏取195~196℃的馏分.以正十二烷为内标物进行气相色谱定量测定.

1.4 分析与测试

气相色谱仪,使用内标法进行产物的定量分析,型号GC112A,上海精密科学仪器有限公司,测试条件是:SE-54填充柱(2 m×3 mm),氢火焰离子化检测器,柱箱温度80℃,进样器温度250℃,检测器温度250℃,载气流速35 mL/min;红外光谱仪,型号 AVatav360,分析产物的官能团,美国Nicolet公司,测试条件为:KBr压片,测定范围4000~400 cm-1,分辨率4 cm-1;气-质谱联用仪,型号6089/5973 N,用于确定产物结构,美国Aglent生产,测试条件为:石英毛细管柱(0.25 mm×30 m×0.25 μm),柱箱开始温度50℃保持2 min,升温速率为20℃/min,柱温保持温度280℃,保持时间 5 min,气化室温度300℃.

2 结果与讨论

2.1 产物的结果分析

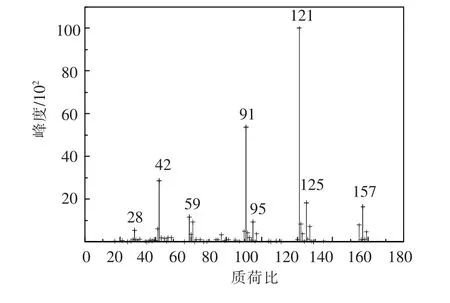

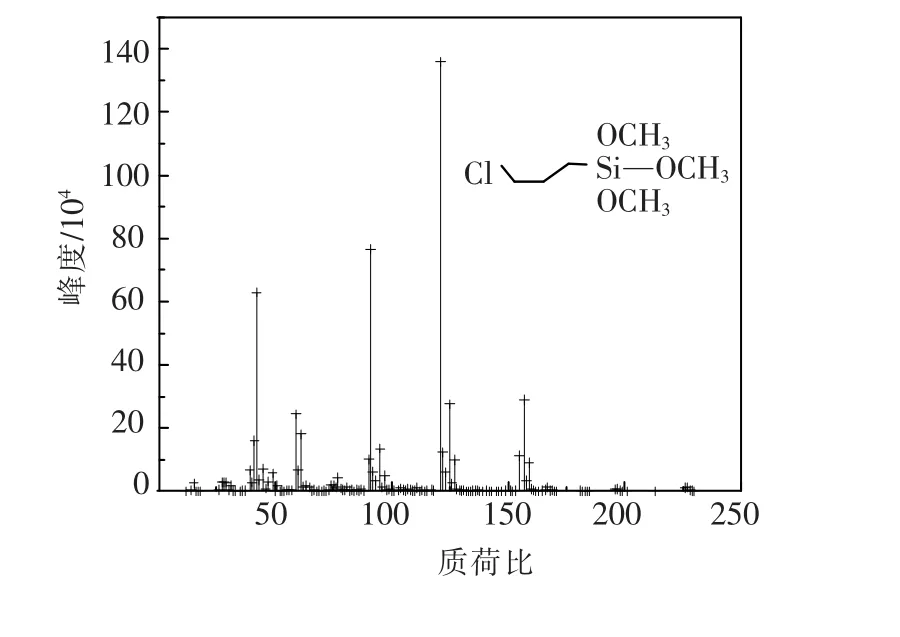

2.1.1 产物的质谱分析

图1为3-氯丙基三甲氧基硅烷的标准质谱图,图2为产物的质谱图,其各种峰非常吻合地相对应,因此认为所合成产物为目标产物.

图1 3-氯丙基三甲氧基硅烷的标准质谱图

图2 产物的质谱图

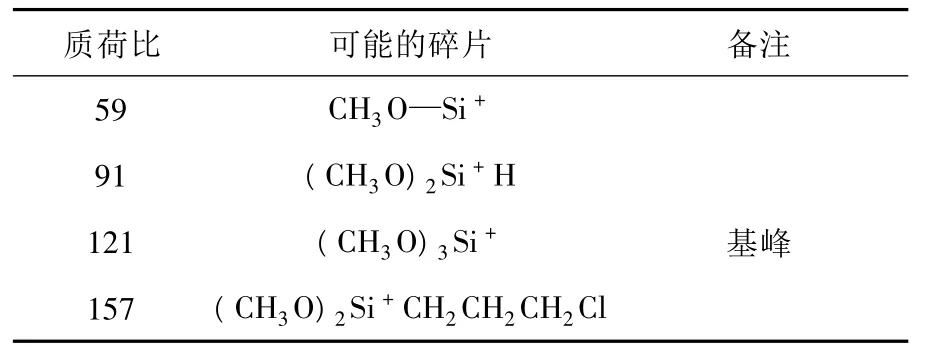

产物的主要碎片结构解析如表1所示.

表1 主要碎片结构解析

2.1.2 产物的红外分析

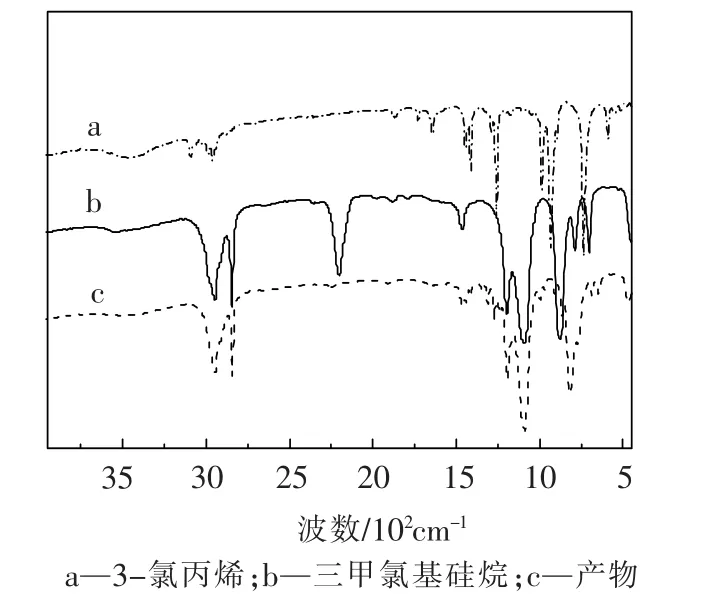

图3为原料3-氯丙烯、三甲氧基硅烷与合成产物的红外图谱,对比可看出在合成产物的图谱中,3 090 cm-1处对应的 CH2非对称伸缩吸收峰和2 987 cm-1处对应的 CH2对称伸缩吸收峰消失,2 945 cm-1处的吸收峰为C—H吸收峰,2 842 cm-1处为 Si—OMe吸收峰,对应的2 201和878 cm-1处的Si—H特征吸收峰消失,1 644 cm-1处为C C伸缩吸收峰基本消失,在1 270和817 cm-1处出现了典型的Si—C特征吸收峰.由此可知3-氯丙烯和三甲氧基硅烷发生了硅氢加成反应.

图3 红外图谱

2.2 反应条件对产物收率的影响

2.2.1 催化剂浓度对产物收率的影响

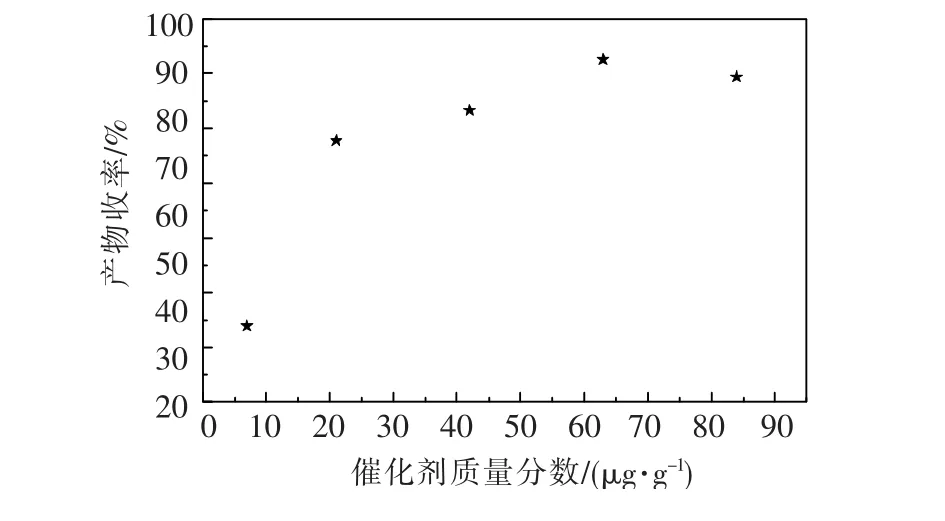

固定反应温度为70℃、反应时间为4 h、原料配比为1∶1,按照3-氯丙烯向三甲氧基硅烷滴加的加料方式,研究了催化剂质量分数对产物收率的影响,结果如图4所示.由图4可见,当Ru的质量分数为7 μg/g时收率为43.9%,随着质量分数的增大产物收率也随之增大,Ru的质量分数在63 μg/g时达到最大收率92.5%,之后再增加催化剂质量分数,产物收率不再明显增加反而会微量降低,这是由于当Ru离子浓度过大时随着温度增加会导致离子团聚发生沉降现象,大量的Ru离子脱离了反应体系而失效,并且增加副产物的生成,同时有较深颜色,大量Ru离子的存在对产物的后续纯化带来较大难度,所以选择催化剂质量分数在60~65 μg/g为宜.

图4 催化剂质量分数对产物收率的影响

2.2.2 反应温度对产物收率的影响

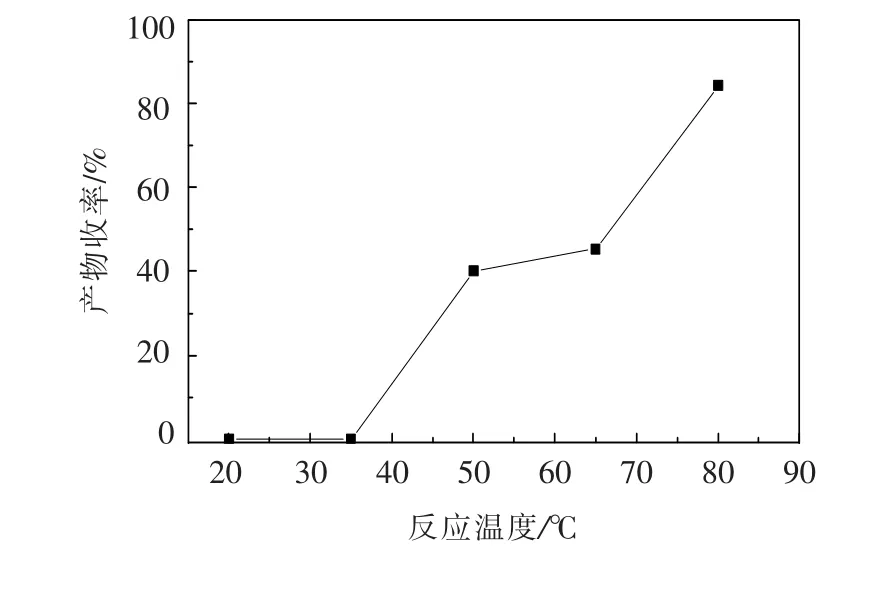

固定反应时间为4 h、原料配比为1∶1,按照3-氯丙烯向三甲氧基硅烷滴加的加料方式,催化剂质量分数为63 μg/g,研究了反应温度对产物收率的影响,结果如图5所示.由图5可见,反应温度对产物收率有非常明显的影响,当反应温度在20~35℃时,反应基本不发生,随着温度的增高而反应效率加大,当反应温度到达80℃时可达到最大收率84.2%,由于原料3-氯丙烯的沸点为44~46℃,三甲氧基硅烷的沸点为83~85℃,所以反应温度不宜高于83℃,较高的温度会使两种反应原料大量的处于回流状态而减少了在催化体系中的接触几率,直接导致反应收率的降低,并且随着反应温度的增高副产物会大量增加,同时产生的聚硅氧烷类高聚物含量也越多[15].所以反应温度选择在70~80℃为宜.

图5 反应温度对产物收率的影响

2.2.3 加料方式对产物收率的影响

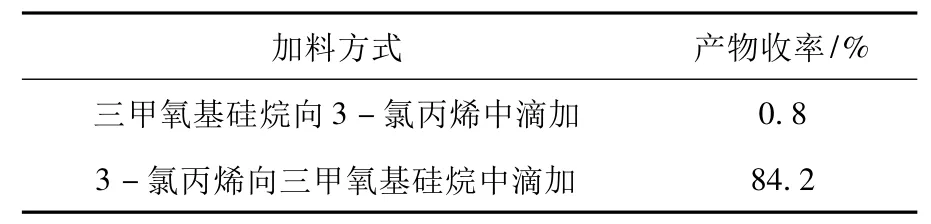

固定反应温度为80℃、反应时间为4 h、原料配比为1∶1、催化剂质量分数为63 μg/g,研究了加料方式对产物收率的影响,结果见表2.由表2可见,原料的不同加料方式对产物收率有明显影响,首先是3-氯丙烯与Ru源催化剂混合再进行三甲氧基硅烷滴加时,产物收率非常低只有0.8%,这是由于实际起催化作用的是低价态的Ru活性中心,将烯烃首先与Ru源接触对于还原高价态Ru到低价态没有好的作用,并且烯烃双键又配位到了Ru3+周围,使得在即将催化作用时的有效催化面积减小,不利于进行硅氢加成反应.并且由于原料3-氯丙烯的沸点只有44~45℃,在滴加三甲氧基硅烷之前整个反应体系的温度较低,这也对于引发反应是不利的,所以产物收率较低.而首先将三甲氧基硅烷与Ru源催化剂活化再进行3-氯丙烯的滴加方式正好克服了以上2个缺点,具有较强还原能力的三甲氧基硅烷将Ru3+还原成低价态,使Ru的d轨道中电子云密度加大,增加了活性中心的活化作用,有利于硅氢化合物的氧化加成,可以得到较好的产物收率.

表2 加料方式对产物收率的影响

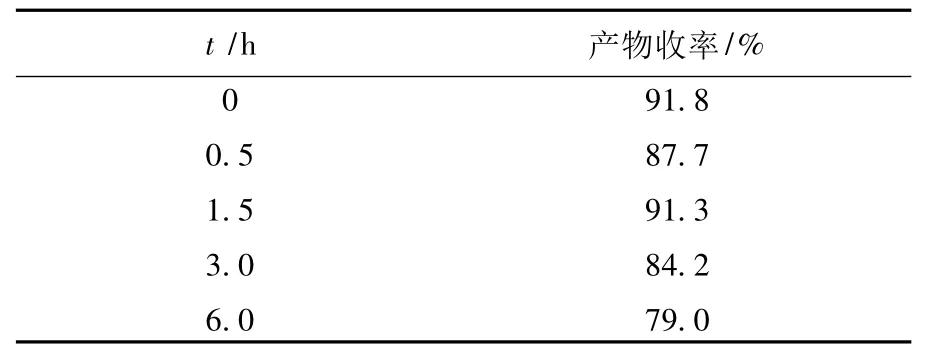

2.2.4 反应时间对产物收率的影响

固定反应温度为80℃、原料配比为1∶1,按照3-氯丙烯向三甲氧基硅烷滴加的加料方式,催化剂质量分数为63 μg/g,研究了反应时间对产物收率的影响,结果见表3.由表3可见,当滴加完3-氯丙烯即冷却停止反应时,产物收率达到了91.8%,这说明RuCl3·3H2O催化剂对于催化3-氯丙烯与三甲氧基硅烷的硅氢加成来说有很好的催化活性,能够在滴加3-氯丙烯时进行高速的催化反应.延长反应时间并没有更高的产物收率,并且由于反应设备问题在增加反应回流时间时会使得部分原料和产物损失.

表3 滴加后反应时间对产物收率的影响

2.2.5 原料物质的量比对产物收率的影响

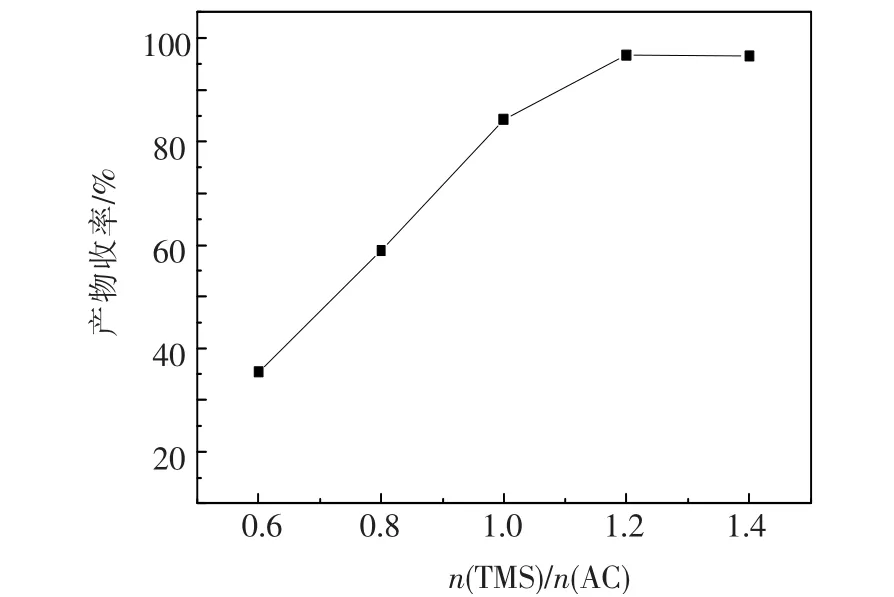

固定反应温度为80℃、反应时间0.5 h,按照3-氯丙烯向三甲氧基硅烷滴加的加料方式,催化剂质量分数为63 μg/g,研究了原料物质的量比对产物收率的影响,结果如图6所示.由图6可见,加入原料3-氯丙烯(AC)与三甲氧基硅烷(TMS)的物质的量比对产物收率有明显影响,在n(TMS)/n(AC)为0.6时,产物收率为35.4%,随着比例的提高产物收率会有明显增加,当n(TMS)/n(AC)为1时达到了84.2%,当三甲氧基硅烷的量相对过量时产物收率有较大的提高,当n(TMS)/n(AC)分别为1.2和1.4时,产物收率更是达到了96.7%和96.5%.这是由于三甲氧基硅烷的过量有抑制副产物四甲氧基硅烷和氯基三甲氧基硅烷的作用,同时过量的三甲氧基硅烷还会对于还原催化活性中心Ru3+从高价态到低价态有较好作用,再综合考虑成本问题可以选择n(TMS)/n(AC)为1.2~1.4为宜.

图6 n(TMS)/n(AC)对产物收率的影响

3 结论

1)以3-氯丙烯和三甲氧基硅烷为原料、水合三氯化钌为催化剂进行了氯丙基三甲氧基硅烷的一步合成反应,在反应条件为温度80℃、钌催化剂质量分数63 μg/g、3-氯丙烯向三甲氧基硅烷中滴加方式、n(TMS)/n(AC)为1.2~1.4时,可以得到最高产物收率为96.7%.

2)本工艺适合工业化生产.

[1]MARCINIEC B.Catalysis of hydrosilylation of carboncarbon multiple bonds:Recent progress[J].Silicon Chemistry,2002,1:155-175.

[2]HU R H,ZHA L F,CAI M Z.MCM-41-supported mercapto platinum complex as a highly efficient catalyst for the hydrosilylation of olefins with triethoxysilane[J].Catalysis Communications,2010,11:563-566.

[3]GLASER P B,DON TILLEY T.Catalytic hydrosilylation of alkenes by a ruthenium silylene complex.evidence for a new hydrosilylation mechanism[J].Journal of the American Chemical Society,2003,125:13640-13641.

[4]BEDDIE C,HALL M B.A theoretical investigation of ruthenium-catalyzed alkene hydrosilation:evidence to support an exciting new mechanistic proposal[J].Journal of the American Chemical Society,2004,126: 13564-13565.

[5]HEWITT G W,SOMERS J J,SIEBURTH S M.Synthesis ofα-alkyl-α-aminosilanes by rhodium-catalyzed hydrosilylation of Boc-protected vinyl amines[J].Tetrahedron Lett,2000,41:10175-10179.

[6]SPEIER J L,WEBSTER J A,BARNES G H.The addition of silicon hydrides to olefinic double bonds:partⅡthe use of groupⅧ metal catalysts[J].Journal of the American Chemical Society,1957,79:974-979.

[7]KARSTEDT B D.Platinum complexes of unsaturated siloxanes and platinum containing organopolysiloxanes.US:3775452[P].1973-11-27.

[8]MARUYAMA Y,YOSHIUCHI K,OZAWA F.Hydrosilylation of 1,4-bis(trimethylsilyl)-1-buten-3-ynes using late transition metal hydrides as catalyst precursors[J].Journal ofOrganometallic Chemistry,2000,609:130-136.

[9]ZHAO J B,SUN X L,XIE B,et al.Silica-supported chitosan-platinum complex catalyst for hydrosilylation reactions[J].Reaction Kinetics and Catalysis Letters,2009,35:625-631.

[10]TAKAGO T.Gaunidyl-containing organosilicon compounds:US,4248992[P].1981-02-03.

[11]RAULEDER H,SEILER C D,VAHLENSIECK H J.Method and apparatus for the preparation of cyanoalkyl-alkoxysilanes:US,4876337[P].1989-10-24.

[12]PARKER D K,MUSLEVE R T,HIRST R C,et al.Preparation of sulfur-containing organosilicon compounds:US,5405985[P].1995-04-11.

[13]KUDO M,YANAGISAWA H,ICHINOHE S,et al.Method of manufacturing 3-mercaptopropylalkoxysllane:US,5840952[P].1998-11-24.

[14]CHRISTOPH B S,KARCH R,SEEBALD S,et al.Process for the preparation of organosllanes functionalized in the 3-position.US:6191297[P].2001-02-20.

[15]来国桥,幸松民.有机硅产品合成工艺及应用[M].北京:化学工业出版社,2010.

Studies on a synthetic novel technology of 3-chloropropyltrimethoxysilane

LI Ji,YANG Chun-hui,ZHANG Lei,YANG Kai,SHAO Wei

(School of Chemical Engineering&Technology,Harbin Institute of Technology,Harbin,150001,China)

To improve the product yield and reduce industrial cost,the hydrosilylation process of 3-chloropropylene(AC)with trimethoxysilane(TMS)was investigated and optimized under the catalyzation of RuCl3·3H2O.A succession of involved chemical parameters was varied to reveal their effects on the product yield,including reaction temperature,amount of catalyst,feeding fashion,reaction time,and mixture ratio of precursors.The optimized parameters were determined to be,temperature of 80℃,Ru quantity of 63 μg·g-1,dropwise manner of adding 3-chloropropylene to trimethoxysilane,and the mole ratio of trimethoxysilane to 3-chloropropylene:1.2~1.4.Under such condition,the hydrosilylation reaction can generate the product of 3-chloropropyltrimethoxysilane at an efficiency of 96.7%.

3-chloropropyltrimethoxysilane;hydrosilylation;3-chloropropylene;trimethoxysilane

O643.3 文献标志码:A 文章编号:1005-0299(2011)02-0135-04

2010-03-08.

国家科技支撑计划资助项目(2006BAE01B09).

李 季(1981-),男,博士研究生;

杨春晖(1969-),女,博士生导师.

杨春晖,E-mail:yangchh@hit.edu.cn.

(编辑 程利冬)