锌合金压铸件氰化滚镀铜工艺维护(Ⅰ)(待续)

——控制锌杂质的方法

2011-12-08郭崇武李健强

郭崇武,李健强

(1.广州超邦化工有限公司,广东 广州 510460;2.肇庆市华良金属精饰制品有限公司,广东肇庆 526105)

锌合金压铸件氰化滚镀铜工艺维护(Ⅰ)(待续)

——控制锌杂质的方法

郭崇武1,李健强2

(1.广州超邦化工有限公司,广东 广州 510460;2.肇庆市华良金属精饰制品有限公司,广东肇庆 526105)

锌合金压铸件氰化滚镀铜镀液中的锌杂质过高影响镀层的质量,研究了用硫化钾沉淀锌去除锌杂质。在日常生产中向镀槽中加1 mL/L氨水,能够加快锌在阴极上的沉积速度,将锌杂质控制在较低的浓度。将氢氧化钠提高到5.0~7.5 g/L,碳酸钠被控制在75 g/L以下。提高镀液中铜离子和游离氰化钠的比值,可加快铜在镀件低电流密度区的沉积速度,有利于较快地封盖镀件表面的孔隙。在锌合金压铸件氰化镀铜过程中,采用较低的滚桶转速可在一定程度上缩短电镀时间。

氰化滚镀铜;锌合金压铸件;锌杂质;铜氰比

引 言

氰化镀铜由于具有结合力好的性能,目前被电镀行业广泛使用着。锌合金压铸件氰化滚镀铜比较独特,其工艺中存在的问题往往在大生产中才能够体现出来,实验室中的研究结果以及小规模的生产实验还不能够完全发现和解决这些问题。在总结维护氰化滚镀铜工艺经验的同时,对存在的问题进行了研究,并将研究结果运用于生产实践,对氰化滚镀铜工艺参数及操作条件进行了优化组合。

1 锌杂质控制

1.1 锌杂质的产生和影响

锌合金压铸件氰化滚镀铜镀液中,锌杂质的来源有三个途径:1)前处理工序带入镀槽;2)电镀开始后的一段时间,滚桶中包夹在内部的镀件在镀液中的溶解;3)锌合金压铸件掉入镀槽中被腐蚀。第二个途径中引入的锌杂质是不可避免的,也是镀液中锌杂质的主要来源。

在生产中发现,氰化滚镀铜槽中ρ(Zn2+)达到1.5 g/L时,镀层开始粗糙且发黑,阳极溶解速度变慢。

1.2 硫化物沉淀法处理锌杂质

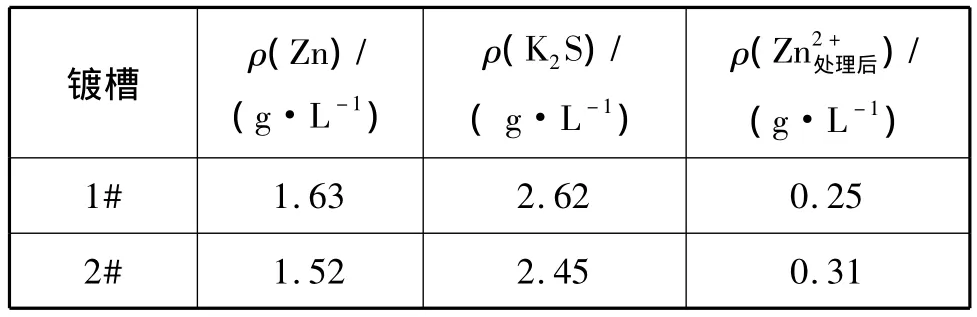

向含有锌杂质的氰化镀铜溶液中加入硫化钾,将优先生成硫化锌沉淀。因此,用硫化钾可以去除氰化镀铜槽液中的锌杂质。对两个氰化滚镀铜溶液的处理过程和故障的排除情况如下:由于锌杂质较高,镀层粗糙且发黑,测定了镀液中锌杂质的质量浓度,为了避免生成硫化亚铜沉淀,按理论需求量的95%加硫化钾。将硫化钾用水溶解,开动滚桶搅拌镀液,将硫化钾溶液均匀加入到镀槽中,锌氰络离子与硫化钾反应生成白色硫化锌沉淀,搅拌30 min,镀液静止2 h以上,以便锌杂质充分沉淀并使沉淀颗粒长大。开动过滤机,去除硫化锌沉淀,当大部分硫化锌被过滤掉后,加0.5 g/L活性炭吸附残留的硫化锌,搅拌镀液后继续过滤,直至镀液澄清。两次处理结果列于表1,分析数据表明,用硫化钾处理锌杂质效果较好。硫化锌沉淀能够吸附镀液中的光亮剂,镀液处理后要补加光亮剂,用霍尔槽试验确定光亮剂的补加量。然后试生产,镀层光亮,达到了预期的效果。

表1 用硫化钾处理锌杂质的结果

1.3 氨水对锌杂质的抑制作用

锌杂质能够与铜共沉积,但速度比较缓慢,在滚镀锌合金压铸件时,锌的溶解速度往往大于它的沉积速度,从车间的生产实践看,大约3个月到半年时间,锌杂质就会升至较高的浓度。氨水具有提高氰化物铜-锌合金镀槽中锌沉积速度的功能,并且能够促进阳极溶解[1],向镀槽中加入适量氨水,ρ(Zn2+)与 ρ(NH+4)的比例大约为1∶1,可以提高锌离子的沉积速度[2]。一次,车间氰化滚镀铜槽液出现了故障,镀层有些粗糙且发黑。经分析确认是锌杂质过高所致,为了找到能够有效控制锌杂质的方法,决定做氨水促进锌沉积的实验。向镀液中加1 mL/L浓氨水,由于氨比较容易挥发,每天向2 300 L镀液中补加氨水500 mL,连续5天对锌杂质进行测定,所得结果列于表2。实验表明,向氰化镀铜槽液中加入适量氨水,能够明显降低镀液中锌杂质的质量浓度,对镀层的质量没有不良影响,可见用氨水控制锌杂质是一个非常有效的措施。

表2 加氨水后镀槽中锌杂质的变化

1.4 控制锌杂质的其它方法

在滚镀过程中,加快铜的沉积速度可以缩短锌合金压铸件在镀液中的溶解时间。在镀槽电流和温度确定的情况下,提高镀液的浓度和铜与游离氰化钠的比值,能够有效地提高铜的沉积速度[3],因此,在制定工艺时应采用合适的镀液浓度和较高的铜氰比。

减小滚镀零件的混合周期,可以缩短零件被镀层完全覆盖所需要的时间,有利于减少锌合金压铸件在镀槽中的溶解。在设备已经确定的情况下,减少滚桶的装载质量是减小零件混合周期的有效方法[4]。因此,在生产中要控制好滚桶的装载量,不能随意加大装载质量。

另外应定期清除掉落到镀槽中的锌合金压铸件,每月至少一次。

2 ρ(Cu+):ρ(NaCN游离)的控制

从车间取氰化滚镀铜溶液,在实验室进行调配,分别称为1#、2#和3#镀液,镀液中铜和游离氰化钠的质量浓度及ρ(Cu+):ρ(NaCN游离)列于表3。

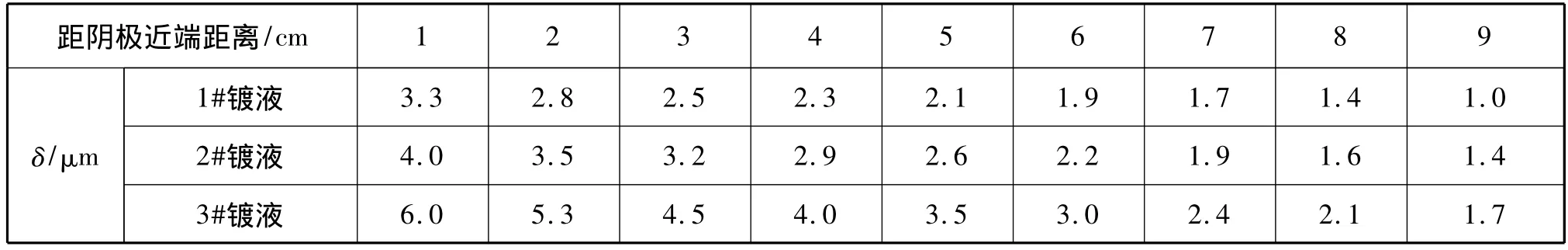

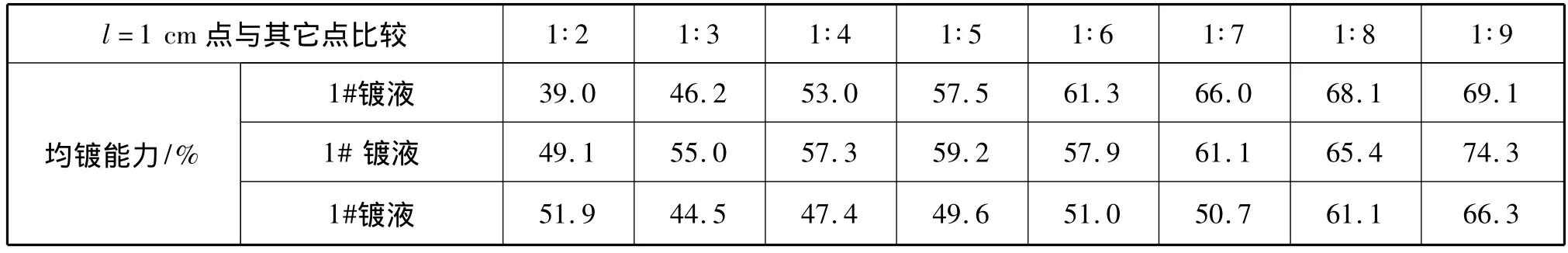

对这三种镀液做250 mL霍尔槽试验,为了使电流稳定,采用不锈钢板作阳极,为了便于测定镀铜层的厚度,采用铁板作阴极,不搅拌镀液,用1 A电流施镀10 min。用DJH-E型电解式测厚仪测定镀层的厚度,所得结果列于表4。利用表4中的数据,以l=1 cm处镀层的厚度与其它各点比较,用Watson方法计算三种镀液的均镀能力[5],结果列于表5。实验表明,随着铜氰比的提高,镀层的厚度增加,但镀液的均镀能力没有明显的变化,尤其是低电流密度区l=9 cm处,镀层的厚度增加较快,因此,采用较高的铜氰比,可以提高锌合金压铸件的封孔速度。在实际生产中,在电流不变的条件下,采用较高的铜氰比可以缩短电镀时间,提高生产效率。

表3 镀液中铜和游离氰化钠的比值

表4 霍尔槽试片不同位置的镀层厚度

表5 三种镀液的均镀能力比较

[1]张胜涛.电镀工程[M].北京:化学工业出版社,2005:235-236.

[2]郭崇武.仿金镀液中氯化铵的作用机理探讨[J].涂装与电镀,2009,(5):29-31.

[3]郭崇武,李建强.氰化滚镀铜工艺实践与探讨[J].材料保护,2009,42(7):55-56.

[4]侯进.减小滚镀零件混合周期影响的措施[J].电镀与精饰,2008,31(3):28-30.

[5]曾华梁,吴仲达,秦月文,等.电镀工艺手册[M].北京:机械工业出版社,1989:821-823.

(待续)

Technological Maintenance of Barrel Cyanide Copper Plating on Zinc Alloy Die Castings(I):——Control of Zinc Impurity(to be continued)

GUO Chong-wu1,LI Jian-qiang2

(1.Guangzhou Ultra Union Chemicals Ltd,Guangzhou 510460,China;2.Zhaoqing Hualiang Metal Finishing Products Co.,Ltd,Zhaoqing 526105,China)

The quality of barrel cyanide copper plating was affected by higher zinc impurity in the electrolyte,which could be eliminated by potassium sulfide precipitation method.With addition of 1 mL/L ammonia spirit,the zinc deposition rate could be increased and the zinc impurity could be reduced to a lower level.The concentration of sodium carbonate could be controlled lower than 75 g/L by increasing sodium hydroxide concentration to 5.0 ~7.5 g/L.An increase in the ratio of copper to free sodium cyanide enhances the copper deposition rate at the lower current density region,which favorites the quick diminish of pores in the surface.Under lower speed of barrel,the plating time could be reduced to a certain extent.

barrel cyanide copper plating;zinc alloy die casting;zinc impurity;ratio of copper to cyanide

TQ153.14

B

1001-3849(2011)09-0039-03

2010-04-26

2011-05-03