水性带锈防锈涂料的研制

2011-12-08刘玉欣吕耀辉魏世丞

刘玉欣,张 纾,吕耀辉,魏世丞,孟 声

(1.装甲兵工程学院装备再制造技术国防科技重点实验室,北京 100072;2.北京工业大学环境与能源工程学院,北京 100022)

水性带锈防锈涂料的研制

刘玉欣1,张 纾1,吕耀辉1,魏世丞1,孟 声2

(1.装甲兵工程学院装备再制造技术国防科技重点实验室,北京 100072;2.北京工业大学环境与能源工程学院,北京 100022)

利用正交试验设计一种水性带锈防锈涂料配方,选择乳液、三聚磷酸铝、氧化铁红和缓冲液四个因素,通过极差分析讨论了附着力、硬度和遮盖力对涂层性能的影响,筛选出最优涂料配方。实验结果表明,该配方涂层附着力达到3级、硬度6H、遮盖力好、耐水性耐腐蚀性好,可带锈施工,具有一定的应用价值。

正交试验;水性;带锈;防锈涂料

引 言

金属在大气中受到氧、水分及其它物质的腐蚀而生锈,不仅金属外观色泽及机械性能等受到破坏,更重要的是仪器及仪表等的精度和灵敏度均受损失,甚至会报废,特别是钢铁材料的腐蚀与防护受到广泛的重视。防锈防腐蚀最为经济和有效的方法就是采用涂料涂装。涂漆前必须把底材上的铁锈清除干净,否则漆膜的防腐效果很差。涂漆前金属表面预处理占整个涂装工程总价的45%左右。本文研制的涂料省去除锈、除油、除水等表面处理工序,在一定的锈蚀表面上能直接施工,既可减少涂装成本还可简化涂漆工艺,从而减轻劳动强度和减少锈尘对人体的危害和环境污染。20世纪60年代以来[1],我国研制的有机溶剂型带锈防锈涂料,品种单一,又含有大量的有机溶剂、铅、铬等颜料,毒性大,对环境污染严重。克服溶剂型带锈防腐蚀涂料的缺点,开发水性带锈防锈涂料是目前研究带锈防腐涂料的热点。

水性带锈涂料是采用具有特殊络合作用的树脂为基料,以水为分散介质,添加多种防锈颜料和助剂,根据络合反应、化学反应等配制而成。该类涂料无味、无毒、防火和耐高温,是一般溶剂型涂料不可比拟的。它可直接施涂于有锈、带有氧化皮及旧漆膜的钢铁表面作为底漆使用[2]。

本研究利用正交试验研制一种水性转化型带锈涂料。该涂料以自制硅丙乳液为成膜物,以氧化铁红、亚硝酸钠、三聚磷酸铝和磷酸锌为防锈颜料,添加缓冲液及其它助剂而制成。由于组分较多,影响涂层性能的因素较多,所以采用正交试验确定涂料的最优配方。正交试验是多因素实验中选择较优方案的一种有效方法[3],将它应用于涂料配方设计中,具有试验次数少、效果好的特点。

1 实验

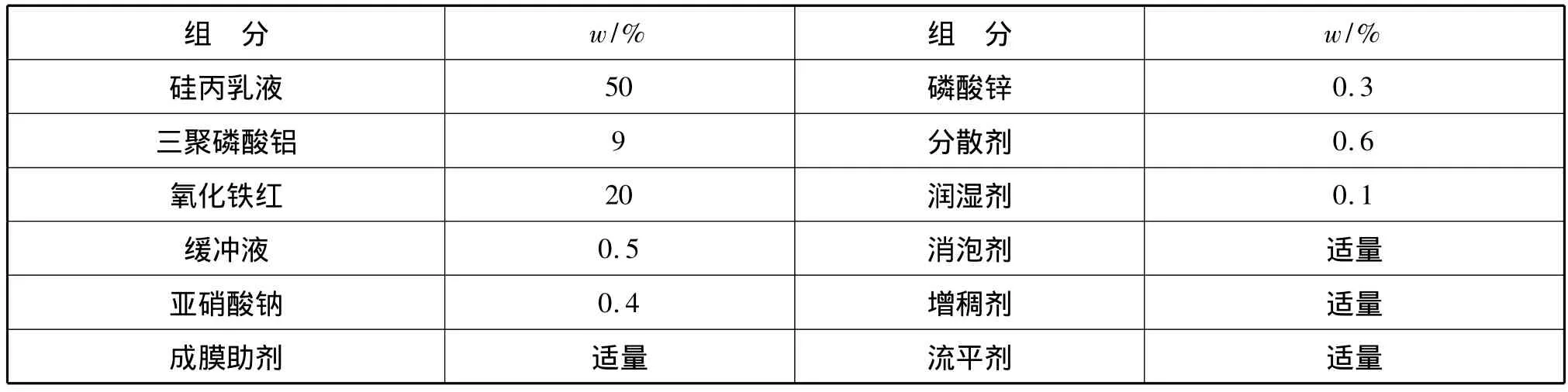

1.1 涂料配方

本实验水性带锈防锈涂料包括硅丙乳液、防锈颜料、转化剂及助剂等成分。硅丙乳液的组成为19.2%甲基丙烯酸甲酯,21.1%丙烯酸丁酯,1.9%丙烯酸,2.7%乙烯基三乙氧基硅烷,1.9%乳化剂,0.2%过硫酸钾和53.0%去离子水。水性涂料配方见表1。

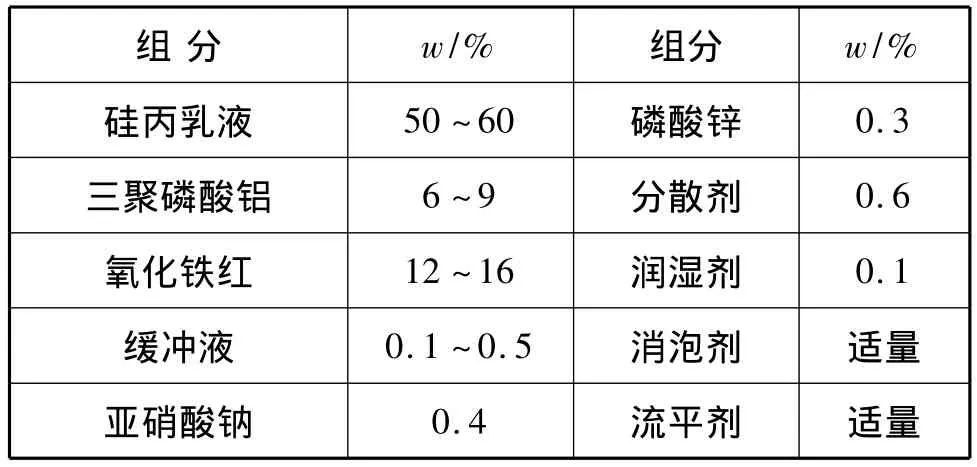

表1 涂料配方

1.2 性能测试

1.2.1 涂膜的制备

参照GB1727-92漆膜一般制备法要求,选择120 mm×50 mm马口铁作为测试用试板。无需对测试板进行较多表面处理,清除浮锈即可。

参照GB1727-92漆膜一般制备法与GB9152-88建筑涂料涂层试板的制备要求进行涂布。涂料采用刷涂法涂膜两道,第一道涂布ρA为(150±20)g/m2(按55%固体分的涂料计算);第二道涂布ρA为(100±20)g/m2(若涂料的固体分不是55%,可换算成等量的成膜物质进行涂布)。施涂t间隔为4 h,末道涂层完成后使样板涂漆面向上,于θ为(23±2)℃,RH为(50±5)%的条件下干燥7 d。

1.2.2 涂料涂层的测试

1)干燥时间。按常规方法测定表干和实干时间。

2)附着力。使用QFZ-Ⅱ型附着力试验仪,采用划圈法,按照GB9152标准评级。

3)耐水性和耐盐水性。按照GB/T10834船舶漆耐盐水性的测定,盐水和热盐水浸泡法测定。

4)硬度。根据GB/T6739-1996漆膜硬度铅笔测定法测定漆膜硬度。

5)遮盖力。按GB/T1726测定遮盖力。

6)冲击强度。按GB/T1732测定冲击强度。

7)中性盐雾试验。将试片放入盐雾箱中,按照GB/T1771规定方法测定。试验采用连续喷雾8 h停16 h为一周期,总t为240 h。

2 正交试验及结果分析

由于影响涂层硬度、附着力和耐腐蚀性等性能的主要因素是成膜物、防锈颜料和缓蚀液,因此为了提高带锈涂料的性能,改善涂层的硬度、附着力、遮盖力及耐腐蚀性,在保持其余组分不变,只改变乳液、三聚磷酸铝、氧化铁红和缓冲液四个因素三水平正交试验,进行极差分析筛选最优涂料配方[4]。

2.1 正交试验方案及分析

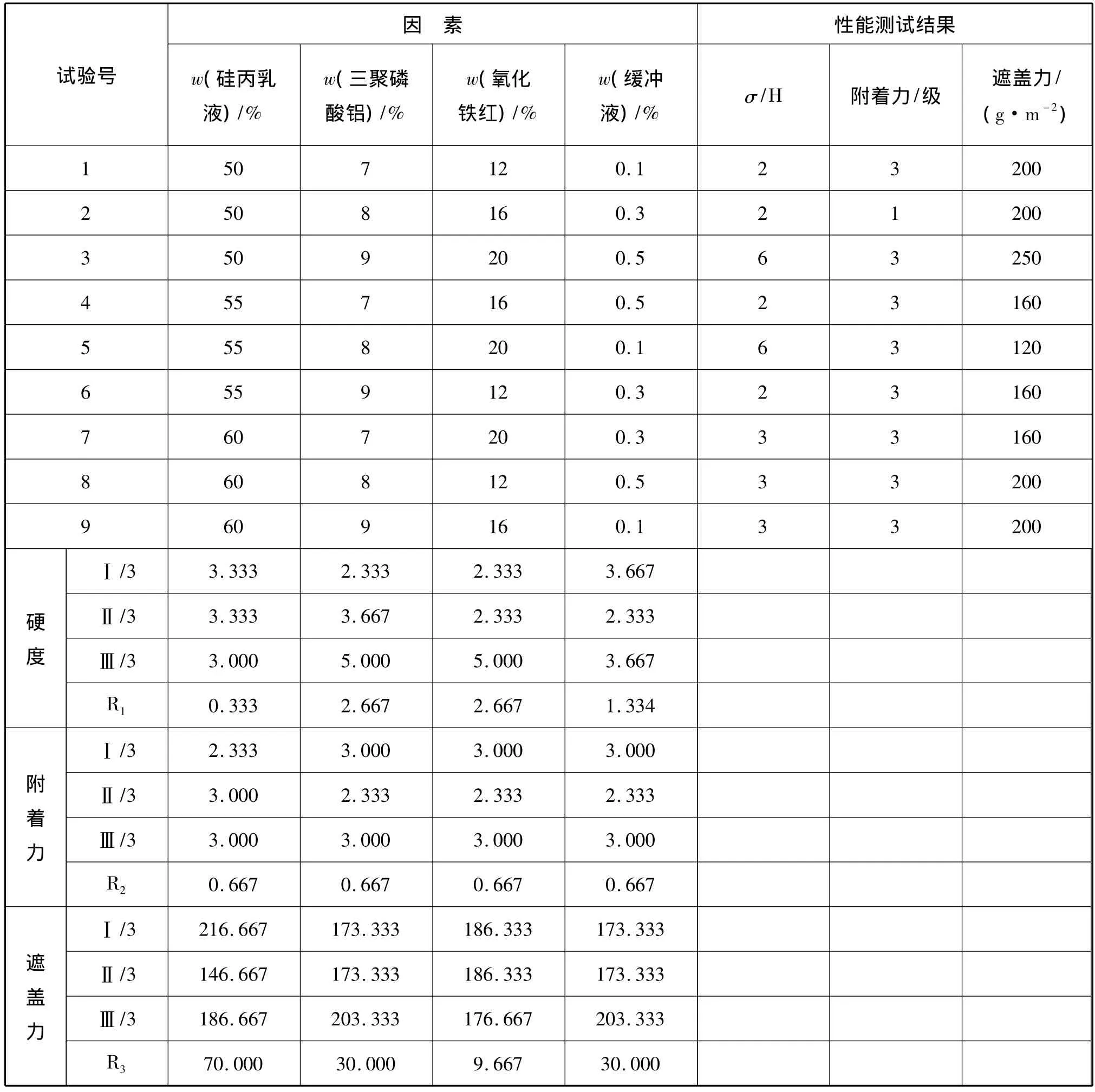

选用L9(34)正交试验表,进行九组试验,正交试验方案及分析如表2所示。

表2 正交试验及结果分析

对正交试验进行方差分析计算,即计算Ⅰ和R值,Ⅰ代表某一水平三次组合配方的三次试验结果之和,Ⅰ/3为三次试验结果之和的平均值。R值为极差,表示某因素水平的Ⅰ、Ⅱ、Ⅲ的最大差数。

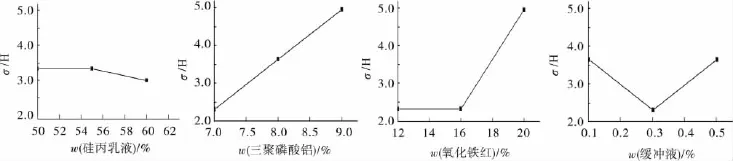

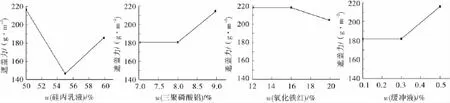

2.2 各因素对涂层硬度的影响

硬度代表涂膜抵抗碰撞、压痕或划伤等机械力作用的能力。各因素对涂层硬度的影响如图1所示。

1)当w(硅丙乳液)为50% ~60%时涂层的硬度高。超过该质量分数时,涂层中基料过多,影响涂层强度,硬度下降。

2)当w(三聚磷酸铝)为9%时涂层硬度较高,低于该质量分数涂层硬度明显降低。

3)w(氧化铁红)为20%时涂层硬度最高。

4)随着缓冲液质量分数的增加,涂层的硬度先降低后增加。当w(缓冲液)为0.1%和0.5%时,涂层硬度最高。在只考虑硬度的情况下,根据分析可知:w(硅丙乳液)为50%和60%,w(三聚磷酸铝)为9%,w(氧化铁红)为20%,w(缓冲液)为0.1%和0.5%时,涂层的硬度最佳。

图1 各因素对涂层硬度的影响

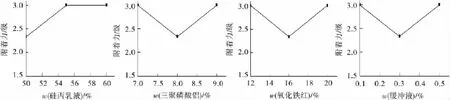

2.3 各因素对涂层附着力的影响

附着力是涂层与被涂面之间(通过物理和化学作用)结合的牢固程度。各因素对涂层附着力的影响见图2。

图2 各因素对涂层附着力的影响

1)随着硅丙乳液质量分数的增加,涂层的附着力增加,当w(硅丙乳液)为55%和60%时,涂层的附着力较好。

2)w(三聚磷酸铝)为7%和9%时,涂层的附着力最好。三聚磷酸铝在带锈防锈涂料中起稳定剂的作用。三聚磷酸铝在涂层下溶解析出的三聚磷酸根具有很好的化学活性,能与铁离子进行络合,与铁锈反应生成五员环三聚磷酸铁螯合物,牢固的附着在金属表面,使涂层和螯合物结合在一起,形成稳定的金属保护层。

3)当w(氧化铁红)为12%和20%时,涂层的附着力好。

4)w(缓冲液)为0.1%和0.5%时,涂层附着力较好。缓冲液作为中和助剂,在水性带锈防锈涂料中表现出特殊的性能,具有较宽的酸碱缓冲范围,可有效控制pH,降低对基体金属的腐蚀。

在只考虑附着力的情况下,根据分析可知:w(硅丙乳液)为55%和60%,w(三聚磷酸铝)为7%和9%,w(氧化铁红)为12%和20%,w(缓冲液)为0.1%和0.5%时,涂层的附着力最佳。

2.4 各因素对涂层遮盖力的影响

遮盖力是涂料消除基体材料的颜色或颜色差异的能力。各因素对涂层遮盖力的影响如图3所示。

1)当w(硅丙乳液)为50%时涂层的遮盖力最好。

2)随着w(三聚磷酸铝)的增加涂层的遮盖力增加,当w(三聚磷酸铝)为9%时涂层遮盖力最好。

3)当w(氧化铁红)为12%时涂层的遮盖力好。氧化铁红作为物理防锈颜料,可以提高涂层的致密度,降低可渗性,具有较好的着色力和遮盖力,制得的涂层致密,屏蔽作用好。

4)w(缓冲液)为0.5%时涂层的遮盖力最好。

在只考虑遮盖力的情况下,根据分析可知:w(硅丙乳液)为 50%,w(三聚磷酸铝)为 9%,w(氧化铁红)为12%,w(缓冲液)为0.5%时,涂层的遮盖力最佳。

图3 各因素对涂层遮盖力的影响

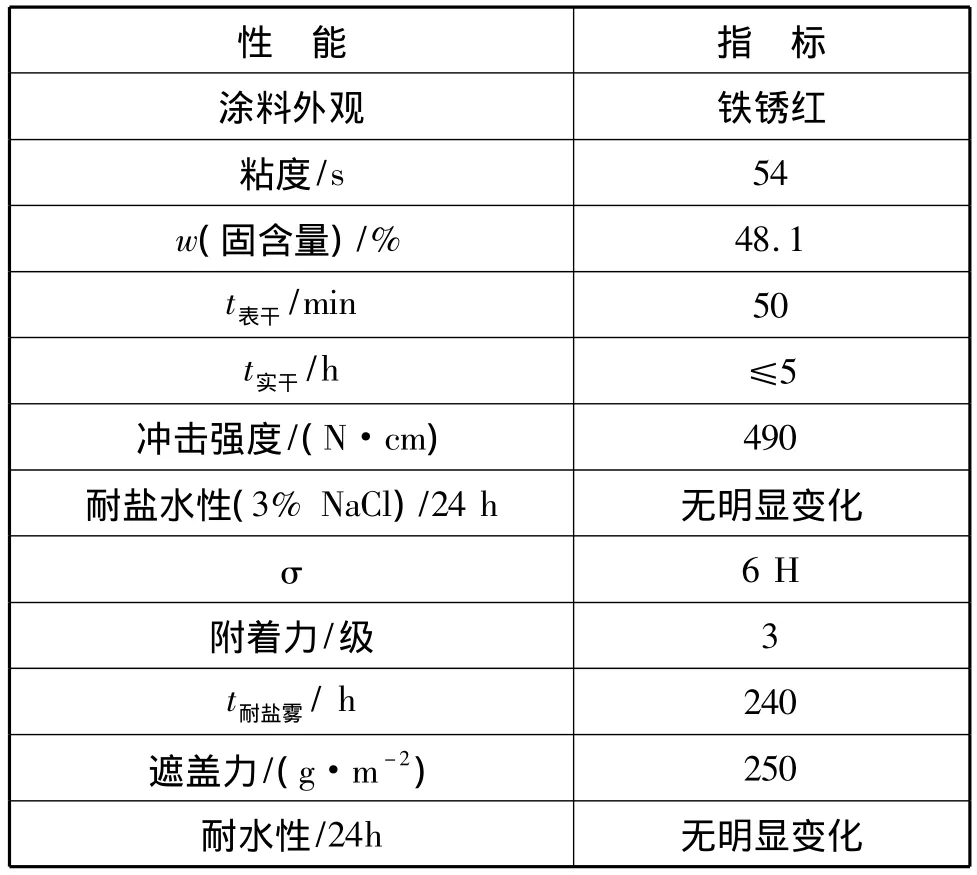

2.5 最优涂料配方

根据多指标正交试验极差分析的综合平衡法[5-6],综合分析以上各影响因素以及涂层测试数据结果,筛选出最优涂料配方如表3。

表3 最优涂料配方

由表3优选配方配制涂料并进行性能测试,结果如表4。

表4 涂层性能测试结果

3 结论

1)利用正交试验和极差分析可解决涂料配方组分较多及影响因素复杂等问题,用较少的实验次数即可筛选出性能优良的涂料配方。

2)本实验研制的水性带锈防锈涂料工艺简便,涂膜具有较好的附着力、硬度、遮盖力、耐水性和耐盐雾性,并且干燥快、涂装前不用彻底清除表面浮锈、施工方便。

3)该涂料成膜物为硅丙乳液,可用水做稀释剂、不含有机挥发性溶剂,因此不污染环境、符合环保要求,有一定的应用前景。

[1]赵红军,田金承.新型水性带锈防腐涂料的研制[J].中国科技信息,2005,(10):12.

[2]胡文阁,彭冰.带锈涂料的应用及发展前景[J].涂料工业,2001,(8):34-37.

[3]刘艳,段新广.正交试验在水性带锈涂料配方设计中的应用[J].现代涂料与涂装,2008,11(6):13-15.

[4]苑玉凤.正交试验结果的分析[J].统计与决策,2006,(3):137-139.

[5]易翔,郭贤烙,杨辉琼.水性带锈涂料的研制[J].电镀与涂饰,2002,21(2):25-27.

[6]苏均和.实验设计[M].上海:上海财经大学出版社,2005:101-104.

Development of on Agueous Anti-Rust paint for Rusty Surface

LIU YU-xin1,ZHANG Shu1,LÜ Yao-hui1,WEI Shi-cheng1,MENG Sheng2

(1.National Key Laboratory for Remanufacturing,Academy of Armored Forces Engineering,Beijing 100072,China;2.College of Environmental and Energy Engineering,Beijing University of Technology,Beijing 100022,China)

A formulation of agueous anti-rust paint for rusty surface was designed through orthogonalexperiment.Emulsion,aluminum tripolyphosphate,ferric oxide and buffer solution were selected as factors.Effects of adhesive force,rigidity and covering power upon coating properties were discussed by range analysis,then the optimum formulation was selected out.Results showed that the adhesive force was up to 3 grade,rigidity was 6H,covering power,water resistance and corrosion resistance were also good.This paint could be coated on rusty surface directly,and had good application prospects.

orthogonal experiment;waterbase;rusty surface;anti-rust paint

TQ630.7

A

1001-3849(2011)09-0008-05

2011-04-18