HRB400钢的洁净度及性能研究*

2011-12-07宋方方姚家华李京社唐海燕吴国庆

宋方方 姚家华,2 李京社 唐海燕 吴国庆,3

(1.北京科技大学; 2.天津钢管集团股份有限公司; 3.新兴铸管股份有限公司)

HRB400钢的洁净度及性能研究*

宋方方1姚家华1,2李京社1唐海燕1吴国庆1,3

(1.北京科技大学; 2.天津钢管集团股份有限公司; 3.新兴铸管股份有限公司)

针对某钢厂生产HRB400高强度带肋钢筋的不同合金化工艺,对转炉出钢至成品钢筋全流程生产过程取样分析,研究其在不同钒氮合金加入量下的钢水洁净度,及合金化对钢筋力学性能的影响。分析结果表明:吹氩过程中并没有产生明显的吸气;铸坯T[O]含量在50×10-6左右,夹杂物以MnO-SiO2复合夹杂物以及硫化物夹杂为主,粒径基本在10 μm以下;VN合金加入量对于钢中夹杂物的类型没有产生明显影响,而对钢筋抗拉强度影响较大,研究显示钒氮合金加入量为0.18 kg/t钢时钢的抗拉强度较高且稳定。

HRB400 洁净度 夹杂物 力学性能

0 引言

HRB400螺纹钢筋是我国目前工程建材中的一种常用材料,它广泛地应用于桥梁、工业、民用建筑和船舶制造等方面,其性能好坏直接影响工程的质量[1]。钢中非金属夹杂物的性质、形态、分布、尺寸及含量不同,直接影响钢材性能。在受力过程中,部分钢中夹杂物不能随金属相应变形,容易出现应力集中,会导致微裂纹的产生,为材料的破坏提供了受力的薄弱区,从而破坏钢的性能[2]。笔者针对国内某钢厂目前HRB400螺纹钢的生产工艺,进行全流程取样,分析了该钢种在不同工位处钢水的洁净度水平,同时检测了不同钒氮合金加入量对钢筋成品力学性能产生的影响。

1 研究方法

1.1 工业试验冶炼工艺

该钢厂现场技术装备80 t转炉两座,出钢温度控制在1640℃~1680℃,出钢过程严格挡渣出钢,并进行脱氧合金化,顺序为:①出钢前向钢包内加约2/3总量的SiCaBa脱氧剂;②出钢至1/4~1/3时开始加入SiFe,SiMn;③2/3~3/4时加余下部分的SiCaBa以及VN增氮剂;出钢完后钢包进行吹氩精炼,使钢液成分、温度均匀化并为增氮剂提供良好的溶解动力学条件,时间不少于2.5 min;吹氩完毕上连铸平台,进行保护浇注,时间约30 min;连铸机为8流弧形连铸机,拉速为 1.8 m/min~2.2 m/min,生产 150 mm ×150 mm的方坯,并选择性进行电磁搅拌。定义第1流结晶器加电磁搅拌,第2流结晶器不加电磁搅拌。铸坯冷送至轧钢车间,进行轧制生产。该钢厂轧钢车间共28架轧机,开轧温度控制在1020℃左右,终轧温度980℃左右,生产过程中进行穿水冷却。

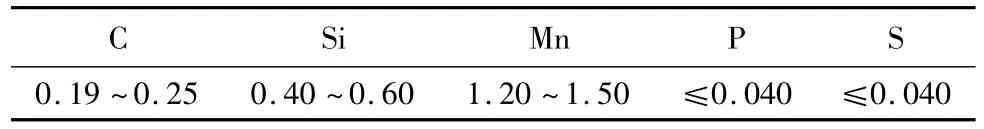

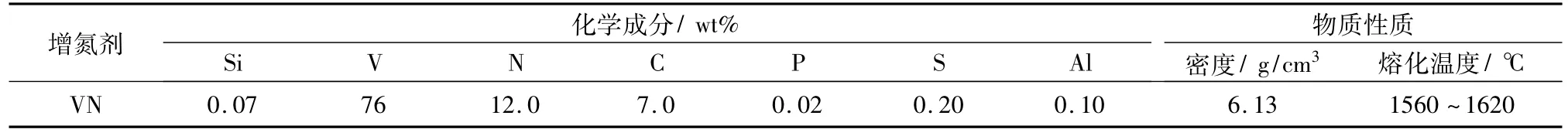

本次工业试验钢种是HRB400热轧带肋钢筋,钢液基本化学成分见表1。试验所用VN合金增氮剂的化学成分和物理性能见表2。

1.2 取样及分析

现场试验共进行了6个炉次的试验,包括无钒,半钒,全钒三种工艺各两炉,即在脱氧合金化过程中分别加入0 kg,15 kg,25 kg VN合金,依次标号为1#~6#,以分析VN合金对钢中夹杂物及钢筋性能的影响。试验过程中,分别在转炉冶炼终点出钢时,钢包吹氩前、后,中间包处取圆饼样,截取2流铸坯断面,线切割加工制成15 mm×15 mm×15 mm试样抛磨后制成金相试样,利用电子显微镜及电子探针分析夹杂物的类型及成分;同时截取Φ5 mm×20 mm小棒制成气体样,利用惰气脉冲红外热导法(ASTME1019-2008)分析钢中 T[O]、[N]含量;截取 Φ8 mm ×200 mm钢筋样通过拉伸试验测定其力学性能。

表1 试验钢种化学成分 wt%

表2 增氮剂的化学成分和物理性质

2 试验结果与讨论

2.1 钢中[N],T[O]含量变化

通过检测钢中的全氧量和总氮可以定量地描述钢中的非金属夹杂物的具体含量。钢中的全氧量是自由氧和与非金属夹杂物的结合氧之和。自由氧的含量主要受与脱氧剂之间的热力学平衡控制,而且通常较为稳定,所以全氧量就可以用来间接衡量钢中氧化物夹杂总数量。钢中氮含量的变化在一定程度上反映了钢液吸氧的程度[3]。

因为VN合金会增加钢液中的氮含量,因此除了钢液本身氮含量之外,钢液的增氮可能来自空气或者VN合金。不同合金化工艺中各工位钢液氮含量变化如图1所示。

图1 HRB400钢不同工艺下各工序的平均[N]含量变化

由图1可以看出,钢中氮含量有明显的上升,在无钒,半钒,全钒工艺下,出钢结束到氩站氮含量分别增加15 ×10-6,38 ×10-6,42 ×10-6。说明钢液出钢过程中,钢液搅拌剧烈,造成钢液吸气。比较不同工艺增氮量可以看出,钢中氮含量的增加并不是与VN合金的加入量成直线上升趋势,VN合金加入量达到一定量时钢液增氮效果不明显。同样观察到,无钒,半钒,全钒工艺下,氩前氩后氮含量分别增加了 7 ×10-6,2 ×10-6,2 ×10-6,增幅均较小,说明钢包吹氩过程中,钢液裸露面积控制较合理,没有造成明显吸气。

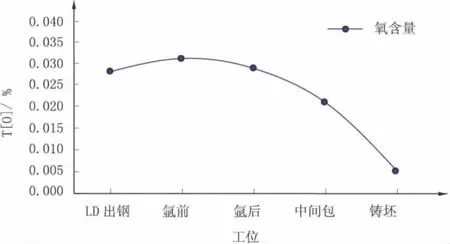

VN合金加入量对钢液T[O]含量没有明显影响,以全钒工艺为例分析,HRB400钢各工位平均T[O]含量的变化如图2所示。

图2 HRB400钢全钒工艺下各工序的平均T[O]含量的变化曲线

由图2可以看出,转炉终点、吹氩前后钢中氧含量均较高。由出钢到氩站一段时间内,T[O]含量相对增加不是很明显,仅增加了30×10-6;说明在出钢过程中钢液吸气的同时,由于搅动,钢中夹杂物有一定上浮。由氩站到铸坯,钢中T[O]含量明显降低,铸坯 T[O]为 50 ×10-6左右,说明中间包对于大型夹杂物,上浮去除效果显著。

2.2 钢中显微夹杂物分析

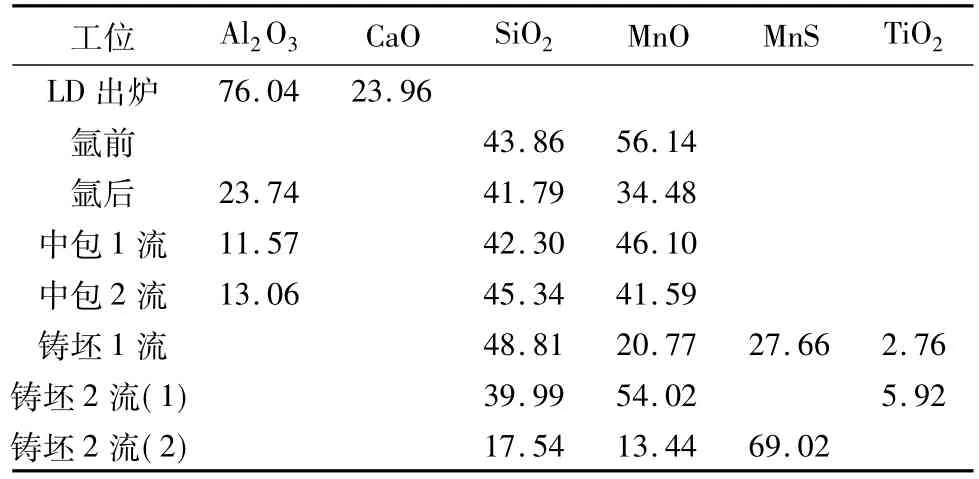

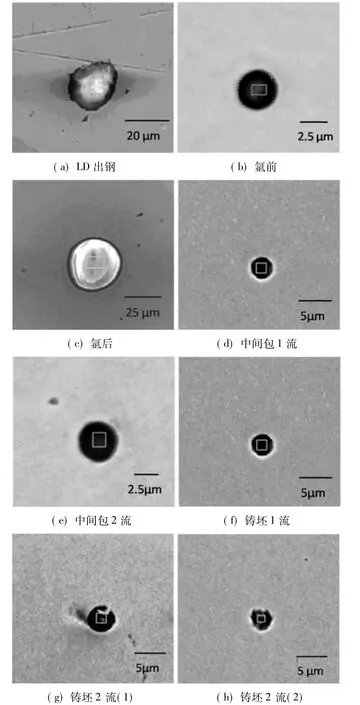

通过扫描电镜(SEM+EDS)对无钒,半钒,全钒工艺各工位下显微夹杂物形貌类型进行观察,发现钒氮合金的加入量对钢中夹杂物的类型和成分并没有明显的影响。钢中各工位典型显微夹杂物的类型和成分分别如图3和表3所示。

转炉终点钢样:主要以Al2O3-CaO复合夹杂物和Al2O3夹杂为主,及少量硫化物。夹杂物尺寸在50 μm以下,偶尔出现100 μm以上的含MgO的大型夹杂物,由转炉炉衬侵蚀带入。

吹氩前钢样:多为SiO2-MnO复合夹杂物外裹MnS夹杂物或者CaO-SiO2-Al2O3复合夹杂物,同时发现硫化物多以聚集形态出现,成条状或球形,粒径较小。仍然发现部分MgO含量较高的大型夹杂物。有可能是出钢钢水对钢包冲刷侵蚀造成。

表3 不同阶段钢中典型的显微夹杂物成分 wt%

图3 不同阶段钢中典型的显微夹杂物形貌

吹氩后钢样:夹杂物仍以SiO2-MnO或者MnO-SiO2-Al2O3复合夹杂物为主,与吹氩前夹杂物类型相似。出现大量类球形的MnS夹杂,尺寸较小,在3~6μm之间。仍有Al2O3-SiO2- MnO大型夹杂物的存在。

中间包钢样:主要以MnO-SiO2-Al2O3复杂硅酸盐为主,球形的MnS夹杂大量出现,MgO含量较高的大型夹杂物基本上浮排出。夹杂物尺寸在2 μm~25 μm 之间,10 μm 以下的居多,该工位大型夹杂物通过碰撞、聚合为簇状夹杂从而上浮去除[4],数量明显下降,仅在第1流中间包出现个别MnO-SiO2-Al2O3大型夹杂物。

铸坯样:仍然以SiO2-MnO夹杂物为主,夹杂物数量明显减少,没有发现大型夹杂物。电镜下观察到第1流钢中夹杂物数量明显低于第2流,且粒径分布较均匀,夹杂物尺寸基本上在10 μm以下;第2流钢中有部分粒径10 μm~20 μm的夹杂。说明电磁搅拌的应用,能够使结晶器内的夹杂物向中心聚集上浮,被保护渣吸附去除,从而提高了铸坯的洁净度[5]。电磁搅拌进一步促进了较大夹杂物的去除。

2.3 钢筋力学性能分析

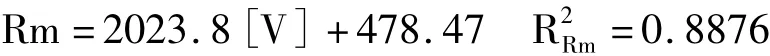

试验中脱氧合金化时加入不同量的VN合金,以分析其对钢筋力学性能的影响。已知随钢中钒含量的增高,屈服点和抗拉强度均相应提高[6],并且V含量与抗拉强度近似满足以下公式:

V含量与屈服点近似满足以下公式:

式中:R2——相关系数。

V含量与强度指标存在较好线性正相关。

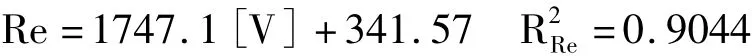

经调查,试验各炉次钢筋的化学成分均满足国家HRB400成分标准要求。VN加入量的增加对钢中V含量有较大的影响。试验结果表明,基本上每提高0.1 kg/t VN,钢中V提高0.005%。生产的钢材具有满足强度、韧性和焊接性能等方面的要求。各炉次的钢筋力学性能如图4所示。

图4 各炉次钢筋的力学性能

由图4可以看出,各试验炉次钢筋的屈服强度≥400 MPa,抗拉强度≥570 MPa,断后延伸率≥14%,均满足国家标准。本次试验钢筋的屈服强度,延伸率没有明显的区别,对于半钒试验的两炉钢(3#,4#)的钢筋,其抗拉强度较高,也很稳定。故整体上看,从性能和成本角度出发,半加钒应该是最佳方案。

3 结论

1)铸坯 T[O]含量在50 ×10-6左右,铸坯夹杂物以MnO-SiO2复合夹杂物以及硫化物夹杂为主,粒径在10 μm以下,对于该钢种, 该洁净度处于较高水平。

2)中间包工位的保护浇注避免了钢液二次氧化,钢中大型夹杂物的上浮去除效果良好;电磁搅拌能够进一步促进较大夹杂物的去除,提高钢种洁净度。

2)吹氩前后钢中氮含量没有明显变化,说明吹氩过程控制较合理,没有造成明显的二次氧化;

3)不同VN合金加入下,钢中夹杂物类型无明显影响。综合力学性能分析,认为半加钒是最佳方案,得到钢筋的抗拉强度较高且稳定。

[1]陈琳,宗燕兵,苍大强,等.脉冲对20MnSi铸坯偏析和显微组织的影响[J].铸造技术,2008,4(29):450 -453.

[2]陈聪.减少钢中夹杂的途径及其变形处理[J].科技情报开发与经济,2006,16(11):270 -271.

[3]孙丽媛,李京社,唐海燕,等.BOF-LF-CC工艺生产27SiMn钢洁净度研究[J].钢铁钒钛,2010,31(2):50 -53,58.

[4]张胜军,朱苗勇.连铸中间包内夹杂物去除机理的水模型研究[J].金属学报,2007,49(3):1004 -1008.

[5]孙亮.结晶器电磁搅拌技术的原理及发展[J].梅山科技,2003(2):43-45.

[6]刘永林,张金柱.钒或钒氮合金化对螺纹钢筋力学性能的影响[J].贵州工业大学学报(自然科学版),2008,37(2):19 -22

RESEARCH ON CLEANLINESS AND PROPERTIES OF HRB400 STEEL

Song Fangfang1Yao Jiahua1,2Li Jingshe1Tang Haiyan1Wu Guoqing1,3

(1.University of Science and Technology Beijing; 2.Tianjin Pipe(Group)Corporation; 3.Xinxing Ductile Iron Pipes Co.Ltd)

The cleanliness of the hot rolled ribbed bar 400 by different alloying process in a domestic steelmill is studied by the way of sampling systematically and comprehensive analysis.We also do research on the reinforced mechanics properties by kinds of alloy addition amount.The results show that the liquid steel do not inhale a large number of suction.The average total oxygen content is about 50×10-6in square billet and the main kind inclusion is MnO-SiO2and MnS with the radius of bellow 10 μm.The quantity of VN alloy added to steel has little influence on the style of inclusion,but lager influence on reinforcing steel pull resistant.Higher and stable tensile strength is obtained when 0.18 kg/ton steel added.

HRB400 cleanliness inclusion mechanical property

*联系人:李京社,常务副院长,教授,博士生导师,北京(100083),北京科技大学研究生院;

2011—11—2