高强度低合金镀锌板的开发*

2011-12-07栾彩霞

栾彩霞

(济南钢铁股份有限公司)

高强度低合金镀锌板的开发*

栾彩霞

(济南钢铁股份有限公司)

阐述了利用美钢联法热浸镀锌工艺生产高强度低合金热镀锌板的合金设计思想以及热轧、冷轧工艺、热镀锌工艺对产品性能的影响,为更高强度结构镀锌板的开发提供了参考。

热镀锌 美钢联法 高强度低合金板 产品性能

0 前言

近年来,随着能源(如煤炭、电力和石油等)和铁矿石价格的不断攀升,钢材的价格也随之有了大幅度的上升。因此,出于经济方面的考虑,要求用高强度的钢材取代普通低碳钢。高强度热镀锌钢板也在这一趋势下得到了快速的发展,其所占的市场份额正在逐年上升[1]。

开发高强度热镀锌钢板,要解决两个矛盾。首先是为提高基板强度向钢中添加必要合金元素与合金元素对钢板可镀性之间的矛盾,第二是高强度钢板需要特殊的热处理与热镀锌之间的矛盾。解决这两个问题,涉及到热镀锌生产线必要的设备和适合热镀锌的基板成分工艺设计[2]。

1 技术指标及化学成分设计

1.1 技术指标

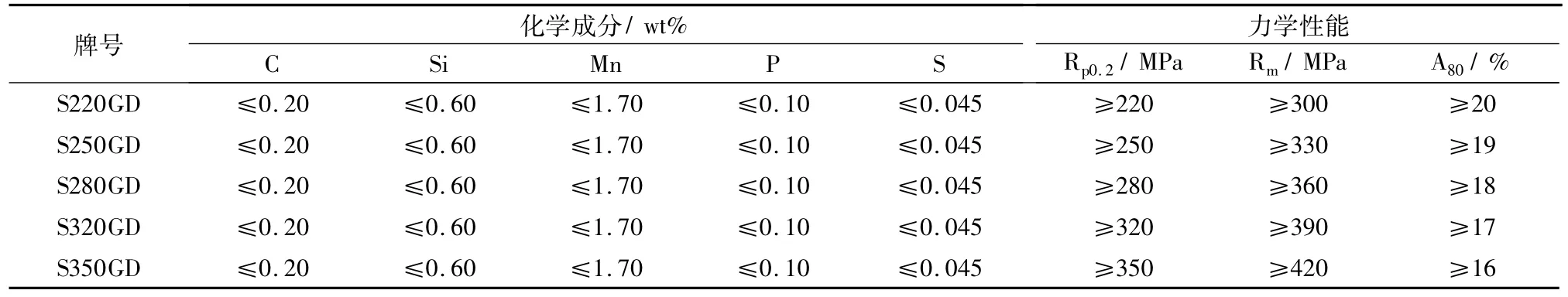

高强度低合金镀锌板的主要技术指标见表1。

表1 高强度低合金镀锌板的主要技术指标

1.2 化学成分设计

1)C。钢基中的碳含量对热镀锌有显著影响。碳含量愈高,铁-锌反应愈剧烈,钢板的铁损量越大,Fe-Zn合金层变厚,从而导致合金层变脆,塑性下降,使镀锌层粘附性变差,加工变形时容易脱落。同时,C是低碳钢中最经济的强化元素,含量过高能降低钢的塑性和冲击韧性,恶化冷成型性能和焊接性能,所以在保证强度的前提下,有逐渐下降的趋势。

2)Si。钢中存在的硅可使铁在锌液中的溶解速度加快,是促进铁锌反应最剧烈的一种元素。随着钢中硅含量的增加,钢在锌液中的铁损值(代表反应速率)也增加。钢中硅含量影响铁锌金属间化合物层厚度。钢中含硅量较高时,会使镀层中铁锌金属间化合物层中的ξ相迅速生长,并将ξ相推向镀层表面,致使表面粗糙无光,形成粘附性差的灰暗镀层。因此,钢中硅的影响还表现在影响镀层的结构、外观和性能。热镀锌基板一般要求硅含量≤0.05%。

3)Mn。对钢的强韧性有一定的影响,含量偏低,强度将下降,过高,则影响钢板的冷冲压和焊接性能,较高的Mn含量也会加剧磷的偏析,因此在保证强度前提下,Mn含量控制在合适的范围内。

4)P。钢中的磷对热镀锌有明显的影响,微量的磷能促进ξ相的异常生长,使ξ相晶粒粗大并同时抑制δ相生长。当磷在基体表面或生长的锌合金层中偏析,会造成ξ相的迸发形成。当磷含量在0.15%左右时,由于ξ和δ相的生长速度较快,使η相层变薄,在η相较薄的镀层表面会出现无光泽的斑点。磷还影响热镀锌层铁锌反应速率,其作用相当于硅的0.5倍,因此应尽可能降低磷在钢中的含量。

5)S。硫在钢中易形成MnS夹杂物与偏析,降低钢的塑性、冷成型性和冲击韧性,因此应尽可能降低硫在钢中的含量。

6)Al。热镀锌原板一般采用低碳铝镇静钢。钢中铝与氮化合生成氮化铝,通过适宜的轧制、退火工艺可控制氮化铝的固溶和析出,使带钢形成〈111〉织构和饼形晶粒,提高钢带的成型性能和抗时效性,并作为补充脱氧剂加入钢中,改善钢质。

综合考虑各元素对性能及镀锌的影响,并参照标准,确定高强度低合金热镀锌基板的化学成分。实践证明,当镀锌板要求的屈服强度在350 MPa以下,成型性要求不是很高的条件下,不需要添加Nb、V、Ti等元素,仅通过调整碳和锰元素的加入量,严格控制硅含量及轧制(特别是冷轧)和连续退火工艺,可以生产出合格的高强度镀锌板。

2 生产工艺

2.1 工艺流程

高强度低合金镀锌板的生产工程流程为:转炉冶炼→LF→ASP连铸热轧→连续酸洗→可逆式双机架冷轧→美钢联法连续热浸镀锌。

2.2 炼钢工艺

炼钢的基本任务是脱碳、脱磷、脱硫、脱氧,去除有害气体和非金属夹杂物,提高温度和调整成分。采用LF炉外精炼既降低成本,又能够保证高强度低合金热镀锌钢板冶炼指标的控制水平。采取的措施包括:KR预处理,保证铁水S≤0.010%,扒渣干净;转炉采用挡渣操作,严格控制下渣量,渣层厚度≤50 mm;进LF炉后视渣况补加萤石或石灰化渣,脱硫过程中要严格控制[N]的增加;连铸过程中全程保护浇铸,控制拉速和钢水过热度,中包使用低碳低硅覆盖剂,使用低碳保护渣。随机抽取冶炼的100炉,化学成分均达到了设计要求,实践证明,上述措施的实施使各元素含量的控制能够很好满足成分设计的要求。

2.3 热轧工艺

热轧过程的各项工艺参数对热轧卷板的最终质量将产生决定性的影响。其中加热温度是最重要的工艺参数,加热温度决定了轧制的开轧温度,也影响终轧温度,合理的加热制度应能满足轧机产量需要,温度均匀,不产生各种加热缺陷,燃耗低。终轧温度和卷取温度是热轧带钢控制轧制和控制冷却的主要参数,决定了热轧卷的最终产品性能。因此高强度热镀锌钢带热轧工艺原则是:采用必要的控制轧制与控制冷却工艺,得到均匀的细小的晶粒度、均匀弥散的第二相,同时要求较高的表面质量与板形,为得到高质量的冷轧板做好准备。

2.4 冷轧工艺

冷轧板的性能对镀锌板的最终性能是决定性的,而在冷轧工艺中对镀锌板影响最大的就是冷轧压缩比,冷轧压缩比过小,板材微观组织中的铁素体变形量不够,造成最终镀锌产品强度偏低;冷轧压缩比过大,易造成镀锌产品硬度过高,屈强比过高,对镀锌板的伸长率不利。生产实践表明,冷轧压缩比选择在60%~80%是比较合理的。热镀锌对原板质量其他要求还有:冷轧原板要有符合标准的粗糙度以及符合规定的宽度和厚度公差,粗糙度过大影响镀锌过程中锌花的形成,同时大的表面粗糙度也可能造成原板表面残油过多,影响镀层的附着力;冷轧原板表面应当清洁(板面的清洁度主要取决于冷轧机组的轧制乳化液的污染程度,特别是乳化液中的杂油含量),以保证锌花的尺寸均匀及良好的镀层附着力;冷轧原板要有良好的板形,保证带钢在热镀锌机组中正常运行。

2.5 镀锌工艺

镀锌工艺的主要控制点是退火和热浸镀。

2.5.1 退火工艺制度

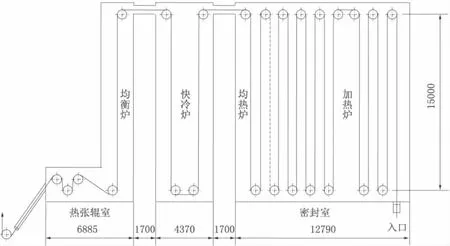

带钢的再结晶退火过程对带钢的力学性能有着重要的影响[3],是带钢热镀锌生产的关键工艺环节之一。热镀锌原板经过退火要达到两个目的:第一,带钢在退火炉内要加热到再结晶温度以上并保温、均热,最后冷却到入锌锅温度。第二,要使带钢具有一个清洁的无氧化物存在的活性表面,并且使带钢密封地进入锌锅中进行热镀锌。济钢镀锌线立式还原退火炉工艺流程及结构如图1所示。

图1 还原退火炉工艺流程图

冷轧钢带经过入口密封室进入加热与均热合一的炉膛,在上下炉辊之间迂回15个道次,完成钢带的再结晶退火工艺。同时在高纯氮氢混合保护气体的作用下,钢带表面被还原成海绵状的纯铁层。钢带接着进入快冷炉,在两个道次的运行中,经过喷射冷却,冷却到进锌锅前要求的460℃~480℃的温度。钢带从快冷炉出来,进入均衡炉是钢带温度均匀化,再经过热张辊、炉鼻子,在密闭的状态下进入锌锅,完成热浸镀工艺。

2.5.2 热浸镀工艺制度

热浸镀主要是控制锌锅内锌液成分、锌液温度和浸镀时间[4]。锌液成分中铝含量控制在0.18%~0.21%,铁含量控制在0.03%以下,铅的含量因锌花结构的不同而不同。热镀锌生产中锌液温度的高低,会直接影响镀件的镀层质量[5]。温度过低,会降低镀层的结合强度和锌液的流动性,使锌层发生堆积加厚不均匀,甚至有使锌液凝固的危险;温度过高时,会加速锌液的氧化速度和Zn-Fe合金的溶解速度,合金层增厚,脆性增加,锌渣增多,锌层厚度减薄,镀层表面发黄、发黑。热镀锌时锌液温度一般控制在460±5℃。在浸镀过程中,合金层的厚度与浸镀时间呈抛物线规律变化。锌液温度固定,延长浸镀时间,会引起Zn-Fe合金层的增厚,对于镀层的韧性有着很坏的影响。缩短浸镀时间,必然引起镀层减薄,可能不能满足一些特殊使用要求,浸镀时间过短,还有可能引起漏镀。因此,浸镀时间必须掌握得当,以60 s~200 s的浸镀时间为合适。热镀锌镀层形成过程如图2所示。

图2 热镀锌镀层形成过程

3 产品的实物质量

3.1 锌层组织

钢铁热镀锌是固态金属与液态金属的反应和扩散,是钢基表面层化学成分与组织结果发生变化的过程。热浸镀锌后,由钢基表面向外依次为Г相、δ相、ξ相和表面自由锌层η相,热浸镀纯锌镀层组织如图3所示。

图3 热浸镀纯锌镀层组织

3.2 力学性能分析

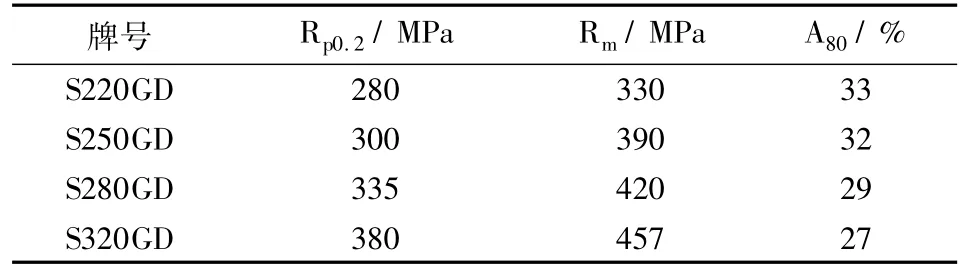

济钢高强度低合金热镀锌钢带目前已经生产3万余吨,济钢高强度镀锌板的实物性能统计数据见表2。

表2 济钢高强度镀锌板的实物性能

将表2中数据与表1中的要求对比,可以看出,济钢生产的各强度级别镀锌板均能满足性能要求,并且有较多的富余量,说明按照本文所述的元素成分设计、轧制工艺、连续退火工艺、热浸镀工艺,完全能够生产出合格的产品。

3.3 锌层附着性及锌层重量分析

对每卷热镀锌钢带的锌层附着强度进行了检验,弯曲试验表明锌层附着力均达到0T,达到欧标要求。对镀层重量进行了检验,在目标值0~+5 g/m2范围内的占统计百分数的90.7%,在目标值+6~+9 g/m2范围内的占统计百分数的7.6%,既保证了合格率,又避免了成本的提高。

4 使用效果

高强度低合金热镀锌钢带目前已经大批量生产,产品出口比利时、印度、西班牙等国家,综合实物性能达到用户要求及标准要求,产品经使用后深受用户的欢迎,每月都有用户订货且数量较大。目前的产品生产规格已经扩展到:厚度0.2 mm~1.2 mm,宽度 800 mm~1250 mm,锌层重量 60~275 g/m2,满足不同用户的要求。

5 结论

1)所制定的高强度低合金热镀锌板的化学成分、工艺规程合理正确,其力学性能均达到设计要求,满足用户需求。

2)该产品的成功开发 为更高强度镀锌板的开发提供了参考,为济钢冷轧产品的结构调整提供了技术依据。

[1]陈东.我国热镀锌的现状、技术进展和发展动向.中国腐蚀与防护协会.第四届全国腐蚀大会论文集,2004:27-39.

[2]A.Pichler,S.Traint.etc.High strength hot- dip galvanized steel grades:a critical comparison of alloy design,line configuration and properties.Iron And Steel Make,Vol30,2003,No.6.

[3]王丹民,李华德,周建龙.热轧带钢力学性能预测模型及其应用[J].北京科技大学学报,2006,28(7):687 -690.

[4]朱立.钢材热镀锌[M].北京:化学工业出版社,2006:23-30.

[5]黄家平.热浸镀锌温度控制的研究[J].长春大学学报,1999,9(1):16-19.

DEVELOPMENT OF HIGH STRENGTH LOW ALLOY HOT DIP GALVANIZING STEEL

Luan Caixia

(Jinan Iron and Steel Stock Co.,Ltd)

The alloy design ideas of the high strength low alloy hot dip galvanizing steel produced by UEC process as well as the effects of the hot rolling and cold rolling and hot-dip galvanizing process to the properties of the steel are discussed in this paper,which provide references for the development of the higher strength structure hot dip galvanizing steel.KEY WORDS hot dip galvanizing UEC high strength low alloy sheet product property

*联系人:栾彩霞,硕士,工程师,山东.济南(250101),济南钢铁股份有限公司科技质量部;

2011—11—7