中厚板“龟背”缺陷的成因分析*

2011-12-07程永固王景王全成李利民

程永固 王景 王全成 李利民

(安阳钢铁股份有限公司)

中厚板“龟背”缺陷的成因分析*

程永固 王景 王全成 李利民

(安阳钢铁股份有限公司)

针对中厚板“龟背”板型缺陷,分析了冷床冷却和剪切过程产生的原因,指出了不均匀冷却造成的内应力叠加、剪切应力大和材料的弹性模量较小是形成“龟背”缺陷的主要因素,并对改进措施进行了技术探讨。

中厚板 龟背缺陷 不均匀冷却 内应力

0 引言

中厚板作为工业上一种重要的原材料,广泛应用于建筑、桥梁、机械制造等领域。它对产品质量要求比较高,国家标准都有明确的要求,钢板的板型是中厚板质量指标的一个重要方面。近年来,随着轧钢生产技术的进步,一般常见的板型缺陷,如边浪、镰刀弯等板型产生的原因和控制方法已经日臻完善。但是如“龟背”等一些轻微的板型缺陷,虽然符合国家标准的要求,能够满足普通使用要求,对特殊加工方法使用则有一定的困难,其产生的原因和控制方法还有待于进一步的研究。下面笔者就轧制生产工艺对中厚板“龟背”板型缺陷的影响做一探讨。

1 中厚板“龟背”质量缺陷的描述

“龟背”现象是中厚板板型的一种常见缺陷,主要是指钢板在宽度方向上的平直度较差,横截面形成中间拱起的板型缺陷。其存在有三种表现形式:头部范围、通长范围,尾部范围,如图1所示。

图1 龟背缺陷示意图

发生“龟背”缺陷的板材,虽然中间拱起的幅度较轻微,能够满足产品不平度标准要求,对一般的用途影响不大,但对如卷筒后对焊等某些特殊用途,将带来很大的加工困难,因此分析和解决龟背的板型缺陷很有必要。

2 “龟背”产生的原因分析

中厚板生产工艺流程为:加热→除鳞→轧制→矫直→冷却→翻板→剪切→标识→收集入库。

轧制、矫直是中厚板板型控制的关键工序,工艺控制不当会生产各种板型缺陷。笔者对“龟背”缺陷的进行现场跟踪观察,大量数据表明,钢板“龟背”现象主要发生在矫后冷却工序和斜切剪剪切工序。经过矫直的钢板,冷床冷却前板型平直,但有些钢板冷却后就会发生“龟背”缺陷,剪切前后板型不再有变化;有些钢板在剪切前板型平直,但剪切后会出现“龟背”缺陷。因此判断冷却和剪切都会造成“龟背”缺陷,其机理也明显不同,以下对这两个工序形成“龟背”缺陷的原因作了进一步分析。

2.1 冷却产生“龟背”缺陷的原因分析

钢板轧制以后,虽然矫直能够使得轧制和冷却过程产生的应力能够得到部分消除,但由于矫直过程中钢板的反复弯曲,会产生新的应力,加上部分残余应力,使得钢板矫直后内部仍分布有一定的应力。有研究表明,钢板热矫初始温度沿板宽分布对残余应力有较大影响,初始温度分布越均匀残余应力值越小[1],反之,残余应力值较大。钢板在冷床的冷却过程中,表面温降以表面的辐射和对流为主,内部温降以热量向表面的热传导来实现,因此各部位的冷却方式和条件有很大的差异。在宽度的横截面上,边部具有二维传热的特征,温降较快;而中心近似于一维,温降较慢,这样在横截面上同时存在着宽度和厚度方向上的温度差,因此产生了冷却应力。冷却应力与原始的温度分布有关,钢板的规格越厚,其温度分布的均匀性越差,冷却应力也越大。冷却应力与残余应力的叠加,超过一个临界值时,钢板就会出现变形,产生“龟背”缺陷。因此,“龟背”缺陷是冷却应力和矫直残余应力的叠加造成的。

2.2 剪切产生“龟背”缺陷的原因分析

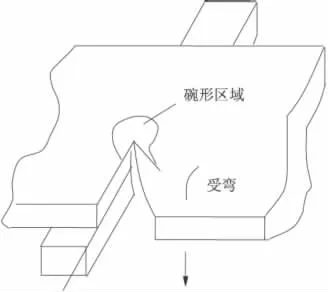

钢板在剪切过程中一般经历三个变形阶段,从剪刃不断地切入开始,剪切面依次是弹性变形、塑性变形和断裂而最终被完全切断。剪切过程是一个复杂的综合性力学问题,其应力状态较复杂,剪切区不同点的应力、应变状态在变形过程中各不相同[2],从而形成塌角、光亮带、裂带和毛刺等不同断面特征的区域。钢板在受斜切剪剪切时主要受力有纯剪切力、未剪相连部分的拉深弯曲力、被剪掉部分受上刀片压迫的弯曲力,弯曲力在整个剪切过程中的大小、方向处于渐变状态,在剪口处形成碗形[3],如图2所示。

图2 斜切钢板剪口为碗形

当弯曲力的作用超过材料的屈服极限,板型就会形成“龟背”形状。根据侧面变形观察法,详细分析剪切时形成龟背的原因:

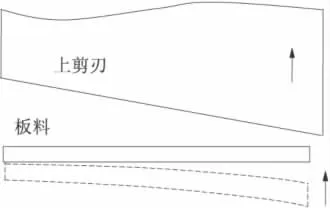

1)弹性变形阶段,上剪刃与钢板接触并挤压,钢板产生弹性压缩且产生弧形弯曲,同时,钢板材料挤压上下剪刃剪切侧面的趋势,随着剪刃的相互靠近弧形弯曲愈加严重,其剪口侧视特征一是剪切断面出现塌角、二是在钢板在宽度方向上受压先后不同,产生弯曲,如图3所示。

图3 下切时弹性弯曲

2)塑性变形阶段,随着上下剪刃重叠量的加大,剪切深度加大,钢板变形达到它的屈服极限,材料受剪刃挤压产生塑性变形,得到光亮的剪切断面即剪断区,同时弹性阶段时的钢板表层压应力消失,钢板的弯曲得以弹性回复,其剪口侧视特征一是剪口光亮,二是该阶段钢板表层压应力消失不发生新的弯曲,但钢板弯曲沿宽度方向随剪口位置变化而扩展;

3)断裂阶段,塑性变形的同时还伴有材料的弯曲与拉伸,随着剪切的深入,材料内应力不断增大,在剪刃口处产生应力集中,最终超过材料的断裂极限,产生断裂区,完成了整个剪切过程,其剪口侧视特征一是出现撕裂带,二是钢板宽度方向上受其它因素影响,如间隙、上下剪刃重叠量的不同,撕裂位置、程度不均,宽度方向上产生新的弯曲,三是钢板剪切完成,宽度方向上的整体弯曲全面回复(如图4所示)。但其回复程度主要与材料的弹性模量、以及整个过程中的应力变化有关。如果剪切应力超过钢的屈服强度,就会使钢产生部分塑性形变,剪切后形状不能完全回复,产生钢板“龟背”缺陷。综上分析,避免剪切“龟背”缺陷的发生,应改善剪切时的应力分布状态,使剪断区扩大和撕裂区缩小,并提高材料的弹性回复能力。

图4 钢板斜切后弯曲回复示意图

3 改进措施的探讨

由以上分析,解决钢板“龟背”缺陷,需从提高轧后冷却均匀性和剪切时剪断区比例、增强材料弹性回复能力等方面进行改进,具体应采取以下措施:3.1 提高钢板轧后的冷却均匀性

中厚板轧制后冷却不均匀主要原因来自于以下方面:钢板在轧制后水冷过程中,由于厚度方向上温度不均匀,不均匀程度与冷却水的流量、上下比例、钢板的厚度密切相关;钢板边部存在二维传热,冷却速度较快,均匀的水冷模式会加大与中间部位的温度差;冷却后局部存在的滞留水会使温度的均匀性更差。通过合理的上下水量调整、水冷边部遮蔽技术、冷后边部吹扫都有利于提高钢板轧后冷却的均匀性,降低矫直残余应力。

3.2 提高冷床的冷却均匀性

矫后钢板冷却越均匀,则热应力越小。根据温降曲线,温度越高,则温降越快。在矫直后采取强制冷却,可使钢板中间高温区快速到达温降拐点,缩小钢板中间与边部的温度差。在冷床布置风冷装置,可以间接提高了冷床冷却均匀性,降低了钢板热应力的作用,对龟背的遏制起到了明显的效果。

3.3 提高剪断区面积比例

中厚板生产线的横剪剪刃更换周期比较长,在后期剪刃钝化严重,就会导致剪断区比例偏低。应确定合理的剪刃更换制度,使剪刃在更换期内保持锋利;同时,提高剪刃安装质量,确保剪刃毂平滑,并根据钢种强度范围和厚度,制定合理的剪切间隙制度,可有效减少撕裂区、增大剪断区比例,降低剪切应力,从而防止了钢板出现“龟背”缺陷。

3.4 增强材料弹性回复能力

弹性模量是决定材料回弹性能的一个重要性能参数,有研究表明材料存在弹性模量随塑性变形而变化的现象,应力与应变呈非线性变化,而不是线性变化,材料的温度与弹性恢复能力有关[4]。中厚板生产线由于受冷床面积小的局限,钢板规格厚度差异大,部分剪切温度较高。剪切温度高,将导致钢的屈服强度降低,弹性回复能力减弱,产生“龟背”缺陷的几率大幅度提高。对不同强度等级、厚度规格的钢板,应控制不同的最高剪切温度,防止剪切时产生“龟背”缺陷。

4 结语

中厚板“龟背”板型缺陷,其形成的原因和机理比较复杂,虽然只在热矫直以后的精整工序表现出来,但与轧制后的冷却、热矫残余应力甚至终轧板型都有密切的关系。在机理上上应充分考虑这些因素之间的交互作用,制定针对性的措施,才能防止产生“龟背”缺陷。

[1]李胜祗,李珺,刘宇,等.热矫初始温度分布对TMCP钢板残余应力的影响.安徽工业大学学报,2009,26(4):345-349.

[2]温彤,陈霞.金属板材剪切变形全过程的模拟.模具技术,2006(4):3-6.

[3]眭志华,彭立新,霍宪刚,等.纵剪剪刃受力分析及实践.宽厚板,2008,14(5):35 -37.

[4]余海燕,鲍立,高云凯,等.相变诱发塑性钢板的非弹性回复.机械工程学报,2010,46(18):46 -50.

ANALYSIS ON BUCKLE FLAW OF MEDIUM PLATE

Cheng Yonggu Wang Jing Wang Quancheng Li Limin

(Anyang Iron and Steel Stock Co.,Ltd)

Through analyzing the buckle flaw of medium plate in the process of cooling bed and shearing,it is found that accumulation of internal stress from asymmetric cooling,big shear stress and small elasticity modulus of material are the main reasons and the improving measures are investigated.

medium plate buckle flaw asymmetric cooling internal stress

:2011—10—20