电镀锌及锌合金的智能数字化生产

2011-11-22陀艺芳蒲海丽

陀艺芳,蒲海丽

(广州市海科顺表面处理有限公司,广东 广州 511400)

【电镀】

电镀锌及锌合金的智能数字化生产

陀艺芳*,蒲海丽

(广州市海科顺表面处理有限公司,广东 广州 511400)

根据清洁生产的要求,从电镀设备、电镀工艺以及工厂管理等方面,阐述了如何实现电镀锌及锌合金的智能数字化生产。列出了各工序所需的辅助设备,说明了滚、挂镀锌自动生产线的布置(包括前处理及后处理),介绍了自动生产线日常管理的方法(包括对人员、设备、材料和槽液的管理)。

锌;电镀;生产线;自动化;清洁生产

1 前言

电镀在我国经过了几十年的发展,生产水平不断提高,生产工艺、生产设备、管理技术等都逐渐达到了发达国家的水平。但就全国而言,绝大部分地区的电镀水平还相当落后,表现在设备陈旧,使用高污染药品和高能耗工艺,管理水平低等方方面面。为了在现阶段的改革大潮中取得胜利,为了提升企业的竞争能力,也为了响应国家节能减排的号召,电镀企业整体实力的提高势在必行。

在这样的形势下,电镀自动生产线得到了广泛的应用,特别是沿海一带,电镀智能化自动生产已经形成了一定的规模,这有赖于电镀生产企业、设备供应商、添加剂供应商的不懈努力和紧密配合。本文以电镀无氰碱锌为例,介绍了电镀自动线滚镀和挂镀的实际生产管理,也可供其他镀种参考。

2 电镀自动线的类型与选择

电镀自动线按其结构特征可分为环形自动线和直线式自动线。环形自动线由于采用机械联动运送装置,各工艺槽的长度按工序处理时间来确定,各槽一般为满负荷状态,因此产量大、效率高。与直线式电镀自动线相比,其电气控制比较简单,但机械结构复杂,制造和安装时间较长,造价高,工艺过程变更困难,适用于电镀工艺稳定的中小型加工零件,连班制连续生产。而直线式电镀自动线则适用于各种尺寸零件和各种批量的生产规模,使用比较普遍。由于其主要工艺加工槽的数量按生产量计算,而辅助槽按工序需要配备,因此辅助槽往往负荷不足。另外,直线式生产线占地面积较同样产量的环形自动线大,清洗水槽消耗的水量与加热的能耗也较高。

直线有龙门式与悬臂式两种。前者起吊量大,适用于大、中型镀件且槽体宽的场合;后者轻巧、美观,机架一般为框架形结构,对基础要求较为简单,工作面无遮挡,故工作状况一目了然,适用于中、小型镀件且槽体不宽的场合。

环形自动线分垂直升降式和压板式两种,压板式也称爬坡式。垂直升降式自动线的升降行程较大,且呈直线上升,适用于较长和较宽的挂具吊镀和卧式滚筒滚镀各种零件。压板式电镀自动线提升时呈圆弧运动,因而不能提升较大行程,为防止提升时零件碰上阳极,槽子要有足够尺寸,容积利用率低。但是这种生产线机械结构简单,在小型零件中应用较多[1-4]。

事实上,不管采用哪种生产线,对于应用者而言,良好的运行才能起到提高生产效率的作用。在设备方面,《电镀行业清洁生产评价指标体系(试行)》中提到了相关的要求,在此把其中与镀锌相关的抽出来,以供读者参考。

(1) 使用可控硅整流电源或高频开关电源,整流器输出端线路压降不超过10%。

(2) 对有害气体有良好净化排风装置,排风系统风量可调。

(3) 淘汰高能耗设备,使用清洁燃料。

(4) 极杠清洁、导电良好。

(5) 采用镀液连续过滤。

(6) 使用喷淋清洗装置。

(7) 有多级逆流漂洗槽或多级回收槽并回收镀液。

(8) 镀槽、回收槽、清洗槽之间有导流板。

(9) 地面防腐、防渗漏,镀槽、管道无滴漏。

上面这些是清洁生产对设备的要求,还有诸如除油工序中油水分离装置的使用,三价铬钝化中的离子交换技术的使用等等,在设计或改造生产线时都需要把这些要求考虑进去。但是,就自动线本身而言,具备这些尚不足以达到真正智能化。 现在,大部分自动生产线还停留在把手工操作变成机械化操作的阶段,而缺少一些智能化的元素。随着计算机技术的发展,一些操作由人工监控操作变成自动化操作成为了可能。在生产控制方面可以做到产品进入生产线之前扫描产品编码,生产线就可以自动识别电镀要求,进而自动选择运行程序,确定各工序时间和电流,过程当中还可以自动根据电流量和生产量对电镀槽和钝化槽添加药品。另外,在各工序还可以进行一些液位、温度、pH的监控。具体参考表1。

3 电镀自动线的布置

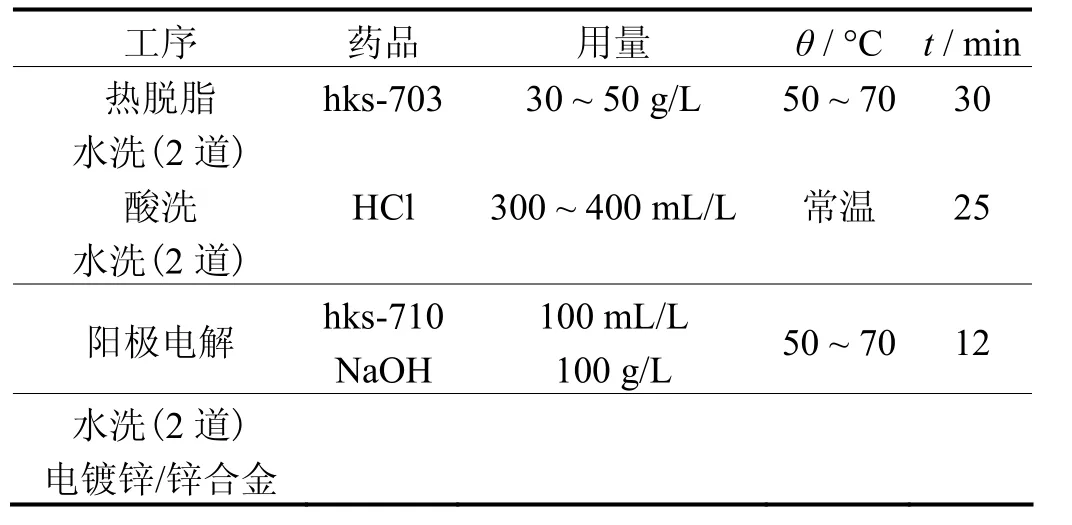

基于电镀自动线高效率、低能耗的特点,在设计当初,必须事先考虑合理的工艺流程,而前处理是重中之重。时至今日,前处理的流程已经不以长度和数量取胜,市面上很多除油、除锈的添加剂都可以满足生产自动线的要求──处理时间短、效果好、能耗低。以广州海科顺表面处理有限公司的产品为例,前处理工艺流程如表2和表3所示。

从表2和表3可以看出,电镀的前处理,特别是镀锌工件的前处理,已经进入了高效的低能耗时代,应用一些优良的表面处理药品能在非常短的时间内实现待镀工件的快速处理。

表1 各工序所需的辅助设备Table 1 Auxiliary equipments for individual procedure

表2 某电镀厂挂镀前处理工艺流程Table 2 Process flow of pretreatment for rack plating in a factory

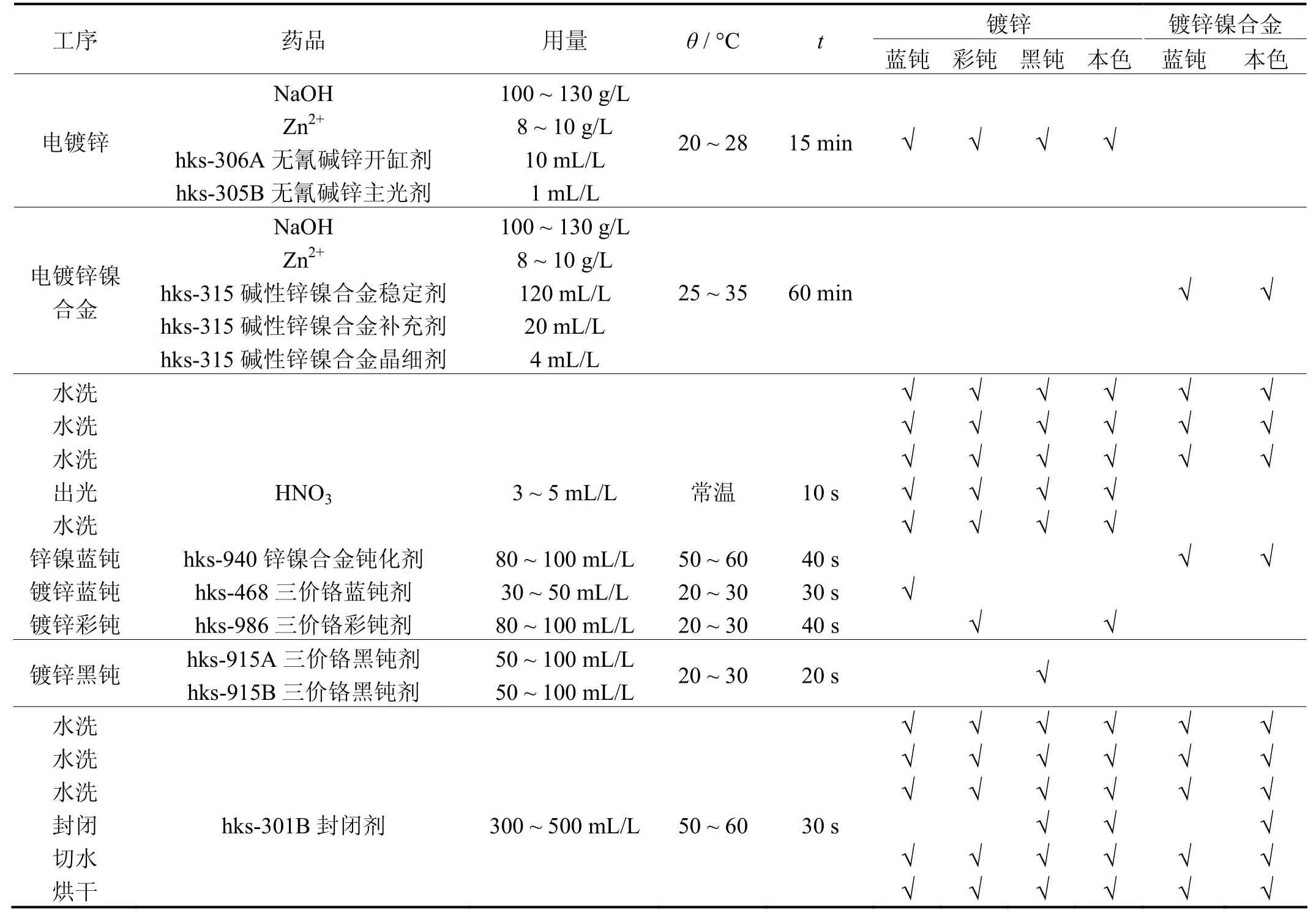

对于电镀锌以及锌合金的产品来说,电镀自动生产线的工艺流程还必须包括电镀后处理工序──钝化、封闭和烘干。相对于手动线,镀锌后处理工序在自动生产线上存在工序槽的跳跃问题。由于锌和锌合金镀层都必须进行钝化才具备一定的装饰和防蚀功能,而镀锌和锌合金都有几种钝化──蓝色钝化、白色钝化、彩色钝化、黑色钝化。如果每一种钝化都配备2 ~ 3个水洗槽,那么一条自动线的后工序部分就要占去十几个水洗槽。这样一来,大大地增大了自动线的制造成本,也延长了运行的周期,因而降低了生产效率。所以,在设计生产线时,往往把 2个钝化槽或者几个钝化槽并排放在一起,共用后面的水洗槽。

表3 某电镀厂滚镀前处理工艺流程Table 3 Process flow of pretreatment for barrel plating in a factory

举例说明多镀种生产在一条龙门自动线上的工艺安排,如表4所示。

表4 某电镀厂电镀及后处理工艺流程Table 4 Process flow of electroplating and post-treatment in a factory

这样的设计大大缩短了生产线的长度,既节省了生产线的制造成本,也减少了清洗水的用量,符合节能减排的精神,但就是存在之前提到的工序槽的跳跃问题。比如,在前面的锌镍合金蓝色钝化完成之后,必然要跨过后面的钝化槽才能进入水洗工序。在这个过程中,工件夹带的锌镍蓝色钝化液就会落到后面的镀锌蓝色钝化、彩色钝化和黑色钝化槽中,从而对后面的钝化液造成污染。龙门式自动线可以在行车底下制作一个托水盘来承接从工件上滴下的水,而悬臂式、爬坡式和垂直升降式的只能人工地在其他钝化槽上加上盖子。各工序的选择可以在自动线的微机程序里进行设定。

4 电镀自动生产线的管理

单靠一条自动生产线是无法进行自动化生产的,电镀生产线、电镀槽液都会出故障,来料会有问题,甚至连操作生产线的人员都有可能出问题。要想以一条自动生产线真正实现自动化生产,少不了严格的管理──对人员、设备、材料和工艺的管理。如果是做汽车零件的产品,每个汽车厂都会有相应的电镀过程评估系统来规范电镀厂的管理,例如美国汽车工业行动集团(AIAG)委员会提出的《特殊过程:电镀系统评估》(即CQI-11),还有更为广泛应用的ISO/TS 16949。以下关于电镀生产线管理方面的内容可能对广大的电镀厂更具有实际应用的价值。当然,这些管理的措施和手段在一定意义上也符合上述标准的要求。

4. 1 对人员的管理

一条电镀自动生产线,必须配备相应的人员进行生产操作,镀液和机械维护,品质和成本控制,生产管理等等。以一条镀锌生产线为例,电镀厂的人员配备和各自的职责如图1和表5所示。

图1 电镀厂组织框架Figure 1 Organization structure of a plating factory

表5 职位要求及描述Table 5 Requirements and description of different positions

4. 2 对设备的管理

对设备的管理应更注重维护和保养方面,而不是等设备出了故障再作维修。良好的保养对延长设备的使用寿命和提高生产线的生产效率有非常大的帮助。电镀生产线投入生产之前,应向制造厂家了解清楚各个生产设备的保养时间、频度、方法和易损件等相关注意事项,设备技术人员据此拟订所有设备的管理台帐、保养计划、操作指导书以及日常点检计划等应用文件。在日常工作中,设备技术人员根据这些文件指导员工进行操作,并对设备进行日常的点检和保养,所有的日常点检情况、保养情况、故障情况和零件更换情况都应记入相关的表格或文档中进行存档。

4. 3 对材料的管理

对材料的管理包括对化工原料、电镀加工来料、不良品、出货品的管理。

(1) 化工原料的管理应遵循有关法律法规,在符合法律法规的前提下,对化工原料进行采购和保存。化工原料的采购,应当从品牌、价格和质量等方面进行对比,从中挑选合适的供应商。化工原料采购进来之后,应当进行检验,符合使用标准后才能入库。化工原料的保存应按照其特性分门别类地进行区分摆放并有专人管理,按照先进先出的原则进行使用,并登记所有进出的详细情况。

(2) 对于一般的电镀厂,电镀加工来料的管理只要求来料检查和摆放。来料检查主要检查产品有无腐蚀或很厉害的锈斑,有无变形或影响产品性能、外观等其他不可修复的瑕疵,以及来料的数量。摆放则可以分镀种或者分客户摆放,关键一点是摆放后要进行区域的标识,以便区分。

(3) 不良品的管理有几点和来料不一样:一是不良内容要标识清楚;二是不良品的生产时间要标识清楚,以便需要时得到追溯;三是不良品的处理一定要及时,不能无限期地存放;四是专人专场管理。

(4) 出货品管理包括包装、存放和运输。首先要注意的是不能和其他产品混装,包括不同款式、不同客户的良品和不良品;其次要考虑存放场所的环境是否会对产品的品质造成影响;还要注意包装的方法和方式是否会在运输途中对产品造成损伤。

4. 4 对电镀生产线液体的管理

在很多人的眼中,对电镀槽液的管理才是真正的管理。这种观念在今天看来可能有点偏颇,但是也说明了一点,电镀液的管理确实是重中之重。一直以来,很多电镀厂对镀液的管理仅仅是依靠电镀师傅的经验,但是,并非每个师傅对各种故障都了如指掌。即使每个师傅都能做到这一点,等产品出了问题再去调整槽液也太晚了。电镀自动线是连续生产的,一旦发现产品不良,等把电镀槽液调整完毕,不良产品已经是一大批了。因此,对电镀槽液的管理不能仅仅依靠电镀师傅,必须依靠一套科学的方法。下面以一些图表来讲解一下电镀线的现代管理。

4. 4. 1 控制计划

表6是ISO/TS 16949中要求的控制计划中的一小部分,也被称为 QC工程表,其作用是在正式批量生产之前,将所有工序以及影响该工序品质的因素都列出来,并注明这些影响因素的标准范围和控制频度。控制计划出来以后,才可以进行正式量产。在正式量产的过程中,如果发现还有表格上没有列出的条件,或者是现行的控制范围或者控制频度不能满足生产稳定的需要,则要对控制计划进行更新,以便对生产进行有效的控制。这个控制计划的表格是电镀厂管理的基础,可以说是对质量控制的计划,也可以说是对流程控制的指导性文件。

表6 控制计划Table 6 Control chart

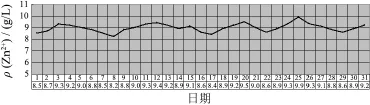

4. 4. 2 浓度管理表

在控制计划里,有关药品浓度一栏的后面总记有一个《浓度管理表》。这个《浓度管理表》的一般样式如图 2所示。每天对生产线的槽液进行分析后,将分析结果记入表格,通过表格的曲线变化来管理槽液,维持浓度稳定。一旦发现变化趋向不利于浓度的稳定,就要及时调整。如图2中,8号当天的锌离子质量浓度下降到8.2 g/L,而《控制计划》里规定锌的标准质量浓度是8 ~ 10 g/L,所以此时应当尽快把锌离子质量浓度提高至范围的中间值。同样地,25号当天,锌离子的质量浓度上升至9.9 g/L,也应采取措施将锌离子质量浓度下调。而实际上,这样的调整不应当在发现到极限的时候才进行,而应当在有这个趋势的时候便着手调整。换言之,在7号和24号就要着手调整。

4. 4. 3 始业点检表

开始作业时必须对机器、设备、槽液进行检查,等《始业点检表》上要检查的项目都确认合格了,方可生产。

图2 浓度管理图Figure 2 Concentration management plot

将控制计划中有关《始业点检表》的内容抽出来放到一起,组成如表 7所示的一个新表格。有些内容可能在《控制计划》中没有,但是觉得对生产比较重要,也可以放到《始业点检表》中,以方便作业前的点检。比如锅炉的点检项目,放到《控制计划》有点不合适,但还是要针对锅炉进行点检,可以把锅炉的点检项目放到《始业点检表》中。

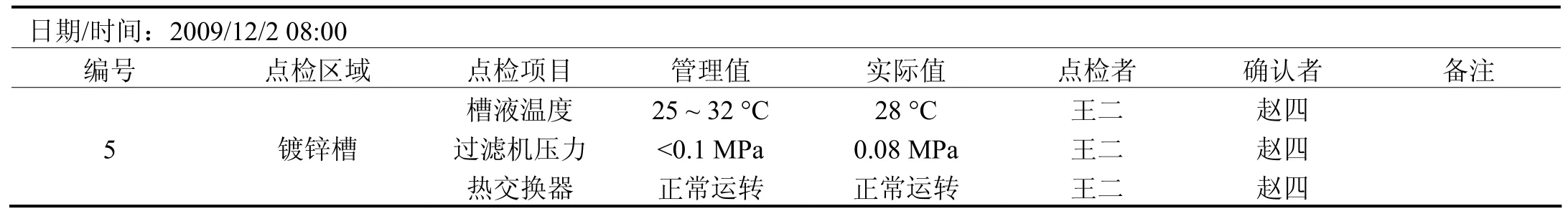

4. 4. 4 日常管理表

与《始业点检表》一样,《日常管理表》的内容也来源于《控制计划》,如表 8所示。它主要用作生产过程的管理,是对过程中容易起变化的参数的一种确认。

表7 始业点检表Table 7 First article inspection form

表8 日常管理表Table 8 Routine management chart

4. 4. 5 作业指导书

作业指导书是详细说明某项操作每一个具体步骤的规范性文件,可以用来教育员工学习新的技能和规范员工操作时的动作以及过程,以免发生较大的误差或者安全事故。原则上,电镀生产的每个操作都应该有作业指导书。以表6《控制计划》中的内容为例,就应当具备《测厚指导书》、《中性盐雾试验作业指导书》、《镀锌槽液浓度分析作业指导书》、《添加剂自动添加量确认作业指导书》、《过滤机清洗作业指导书》,等等。

4. 4. 6 如何利用这些文件和表格进行管理

(1) 在正式量产之前,按照既定的工艺制作《控制计划》。按照ISO/TS 16949的要求,在这之前是要先做 FMEA(失效模式及后果分析),然后按照《控制计划》中的要求,做出其他记录性表格和文件。

(2) 电镀技术人员按照《控制计划》中规定的频度,对生产槽液进行分析,并将分析结果记入《浓度管理表》中,记入时留意观察其成分变化趋向,以便及时调整。

(3) 电镀技术人员按照《控制计划》中的规定,每天定时巡查生产线,将相关数据及现象记入《日常管理表》,一旦发现数据异常,及时纠正及处理有关产品。

(4) 生产人员作业前需按照《始业点检表》中的内容对生产线进行检查,确认无问题方可进行生产。

(5) 将所有表格都通过看板展示出来,生产线的各个状态便可一目了然。将所有的作业指导书张贴在相关的设备或场所边上,操作的时候可以先看指导书再去操作。

(6) 关于生产线自动添加设备的添加值设定问题,值得慎重对待,需要反复确认。电镀槽的添加量可以用赫尔槽试验来确定,在启用自动添加设备的初始阶段,先按照供应商的建议值来设定添加量,然后每隔3 ~ 5 h用赫尔槽试验来检验该添加量是否合适,然后酌量增减,直到合适为止。而钝化槽的自动添加量是否合适,则需要通过分析钝化液中的铬离子浓度来确认。这个确认的过程不会太长,基本一个星期就可以得到比较准确的添加值。值得注意的是,并不是得到这样一个值就可以一劳永逸,还需要不停地通过试验和分析来确认,持续的试验和分析才能保证槽液的稳定生产。另外,在自动添加设备上设定好添加值之后,也需要定时地用量杯来确认每次的添加量是否和设定值一样。

(7) 在生产管理的过程中,一旦发现《控制计划》内的控制参数不能满足生产的要求,而新的参数又在生产中得到了验证,那么就要对《控制计划》进行更新,继而执行新的控制标准。

5 结语

只有通过对设备的改造和更新来提高生产效率,选择优秀的电镀添加剂来改善电镀工艺,以及对工艺的有效监控和管理来维护生产的稳定,实现电镀智能自动化生产,顺应时代发展的潮流和要求,电镀企业才能在当今的形势下越走越好,越走越远。

[1] 卢少燃. 电镀生产线设计的新思路[J]. 电镀与涂饰, 2008, 27 (10): 8-9, 12.

[2] 陈刚. 也谈直线式电镀生产线[J]. 电镀与环保, 2008, 28, (4): 39-40.

[3] 张立茗. 我国电镀设备的发展和现状[J]. 电镀与精饰, 2001, 23 (5): 13-15, 26.

[4] 张允诚, 胡如南, 向荣. 电镀手册(下)[M]. 北京: 国防工业出版社, 2002: 222-245.

Intellectualized and digitized production of zinc and zinc alloy electroplating //

TUO Yi-fang*, PU Hai-li

How to realize intellectualized and digitized production of zinc and zinc alloy electroplating was expatiated based on the requirements of cleaner production in terms of equipment, process and management. The auxiliary equipments for individual procedure were listed. The layouts of automated production lines for barrel and rack plating including pretreatment and post-treatment were described. The methods for routine management of personnel, equipments, materials and baths were introduced.

zinc; electroplating; production line; automatization; cleaner production

Guangzhou Haikeshun Surface Treatment Co., Ltd., Guangzhou 511400, China

TQ153.15; TQ153.2

A

1004 – 227X (2011) 07 – 0005 – 06

2010–11–29

2011–02–11

陀艺芳(1982–),男,广西梧州人,本科,工程师,从事锌及锌合金电镀研究。

作者联系方式:(E-mail) tuoyifang2046@163.com。

[ 编辑:温靖邦 ]