响应面法优化菜籽毛油甾醇提取

2011-11-20诸爱士李庐川

诸爱士 李庐川

(浙江科技学院生物与化学工程学院,杭州 310023)

响应面法优化菜籽毛油甾醇提取

诸爱士 李庐川

(浙江科技学院生物与化学工程学院,杭州 310023)

为优化菜籽毛油植物甾醇的提取工艺,以10 mL菜籽毛油的植物甾醇产量为指标,对液料比、反应时间、反应温度、萃取剂用量、萃取次数及试剂回收等因素进行了考察;并在单因素试验的基础上,采用响应曲面法对影响植物甾醇提取效果的3个主要影响因素,即液料比、反应时间和萃取剂用量进行了优化,建立并分析了各因子与甾醇产量关系的数学模型。结果表明,植物甾醇提取的最佳工艺条件为:液料比5.5:1,反应时间47 min,反应温度93℃,用103 mL的乙醚提取,提取1次。采用该工艺条件,10 mL原油的植物甾醇理论产量可达到23.20 mg,验证试验值为22.86 mg,与理论值相对误差为-1.47%。

菜籽毛油 植物甾醇 提取 响应面分析法 优化

植物甾醇具有很好的抗氧化作用,可降低血液中胆固醇浓度,具有消炎、退热、抗溃疡的药理功效,其应用涉及医药、化妆品、食品、光学产品、饲料、油漆、颜料、树脂、造纸、纺织、杀虫剂及除草剂等[1-3]。

天然植物甾醇种类繁多,主要包括β-谷甾醇、豆甾醇、菜籽甾醇和菜油甾醇4种无甲基甾醇。植物甾醇主要存在于油脂中,特别是精炼油后的脱臭馏出物中富含植物甾醇,所以在大多数已报道的研究中,一般都以脱臭馏出物作为提取原料,用不同的方法加以提取[4-8]。直接以植物油作为提取原料的研究报道,只有高政等[9]采用单因素与正交考察了氢氧化钾-乙醇皂化液用量、皂化时间、萃取剂用量3个因素的影响。本试验以菜籽毛油为原料提取植物甾醇,以氢氧化钠-乙醇溶液作皂化液,考察了液料比、反应时间、反应温度、萃取剂用量、提取次数等对提取甾醇的影响,同时考察了试剂回收循环使用等工业化问题。在此基础上,选取对提取影响较大的液料比、反应时间、萃取剂用量3因素,采用响应面法(RSM)对条件进行优化,并得出模型,结果可作为实际生产的参考。

1 材料与方法

1.1 材料与仪器

原料:农村自制菜籽毛油。

氢氧化钠(分析纯)、氢氧化钾(分析纯):浙江中星化工试剂有限公司;无水乙醇(分析纯):杭州长征化学试剂有限公司;无水乙醚(分析纯):杭州化学试剂有限公司;硫酸(分析纯):浙江衢州巨化试剂有限公司。

722E型可见分光光度计:上海光谱仪器有限公司;DK-S24电热恒温水浴锅:上海精宏试验设备有限公司;BS124S电子天平:北京塞多利斯仪器系统有限公司;RE52CS旋转蒸发器:上海亚龙生化仪器厂。

1.2 试验方法

1.2.1 甾醇的提取

设置恒温水浴锅温度,量取菜籽毛油10 mL置于500 mL烧瓶中,加入50 mL 1 mol/L的氢氧化钠-乙醇溶液,煮沸回流1 h后,减压蒸馏回收乙醇。然后加蒸馏水稀释至150 mL,将得到的皂化液冷却,备用。取皂化液50 mL,每次用50 mL乙醚提取,共提取2次,合并上层乙醚提取液,依次经50 mL蒸馏水洗2次,用15 mL 0.5 mol/L的氢氧化钠水溶液连续洗涤,再用蒸馏水连续洗涤乙醚溶液至溶液的pH呈中性为止。最后在常温下减压蒸馏回收乙醚溶剂,得到菜籽毛油粗甾醇制品。由于提取过程中投料量少,且操作时溶液呈沸腾状,故没有搅拌,而是用间歇振荡来促进传质,并不作一个因素考察。

1.2.2 检测方法

按GB 5530—1985测定酸价;按GB 5534—1995测定皂化值;植物甾醇在650 nm时有最大吸收波长,采用改进的Liebennann-Burchard比色法测定甾醇含量,并计算甾醇产量[10-11]。

2 结果与讨论

2.1 菜籽毛油理化指标与甾醇总含量

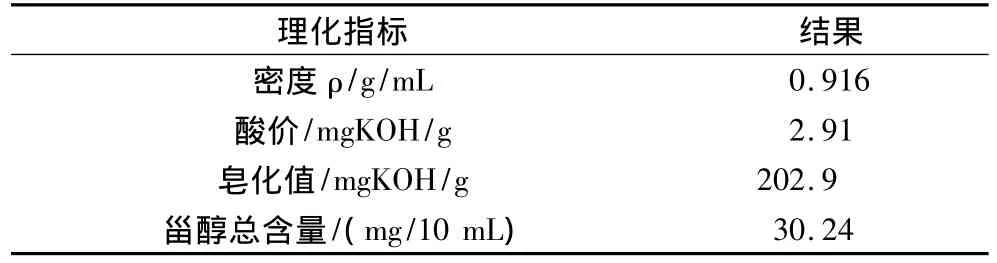

菜籽毛油理化指标与甾醇总含量见表1。

表1 菜籽毛油理化指标与甾醇总含量

2.2 单因素考察及其分析

2.2.1 液料比对甾醇产量的影响

反应温度95℃,反应时间1 h,每次用50 mL乙醚提取,提取2次,液料比(1 mol/L的氢氧化钠-乙醇溶液体积与菜籽毛油体积之比,下同)分别为3∶1,4∶1,5∶1,6∶1,7∶1 mL/mL,测得 10 mL 原油的甾醇产量(mg,下同)见图1。当液料比小于6∶1时,甾醇的产量随着液料比增加而增大,这是由于随液料比增大,皂化越趋完全,同时甾醇提取过程中的传质推动力也随液料比的增加而增大,使甾醇越易被提取。但在液料比大于6∶1时,甾醇产量反而有所下降,这是可能碱性增强导致副反应,使甾醇产量降低;同时随着液料比增加,操作过程中的甾醇损失量增大。液料比5∶1与6∶1时的甾醇产量相差仅为6%,但液料比大则氢氧化钠和乙醇用量大,使得皂化反应的消耗增大,考虑到经济问题,选取液料比为5∶1。

图1 液料比对甾醇产量的影响

2.2.2 反应时间对甾醇产量的影响

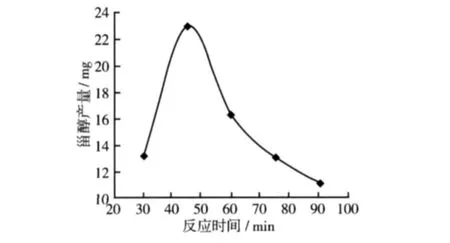

液料比5∶1,反应温度95℃,每次用50 mL乙醚提取,提取 2 次,反应时间分别为 30、45、60、75、90 min,测得10 mL原油的甾醇产量见图2。当反应时间在45 min内时,随着时间增加甾醇产量增大,大于45 min时随着时间增加产量反而下降。这是因为该皂化过程是一个液—油非均相传递和反应的过程,物质的传递和反应需要一定的时间,因此随反应时间的增长产量就提高,但是时间过长可能由于甾醇变性,使得结果有所降低。从实际生产考虑,时间越长,就意味着生产周期越长,设备的生产能力就降低;同时能耗、人工的投入就越大,后期提纯负荷增大,所以确定提取时间为45 min。

图2 反应时间对甾醇产量的影响

2.2.3 反应温度对甾醇产量的影响

液料比5∶1,反应时间45 min,每次用50 mL乙醚提取,提取 2次,反应温度分别为 87、89、91、93、95℃,测得10 mL原油的甾醇产量见图3。当温度小于93℃时,甾醇产量随反应温度的升高而增大,这是因为温度升高,反应速率和传质速率均加快,相同时间内反应更充分,传递的物质越多。但在大于93℃后,温度升高甾醇含量反而略有下降,这是可能过高的温度使甾醇发生了变性。另外,温度越高能耗越大,从经济角度考虑温度应选93℃。

图3 反应温度对甾醇产量的影响

2.2.4 萃取剂用量对甾醇产量的影响

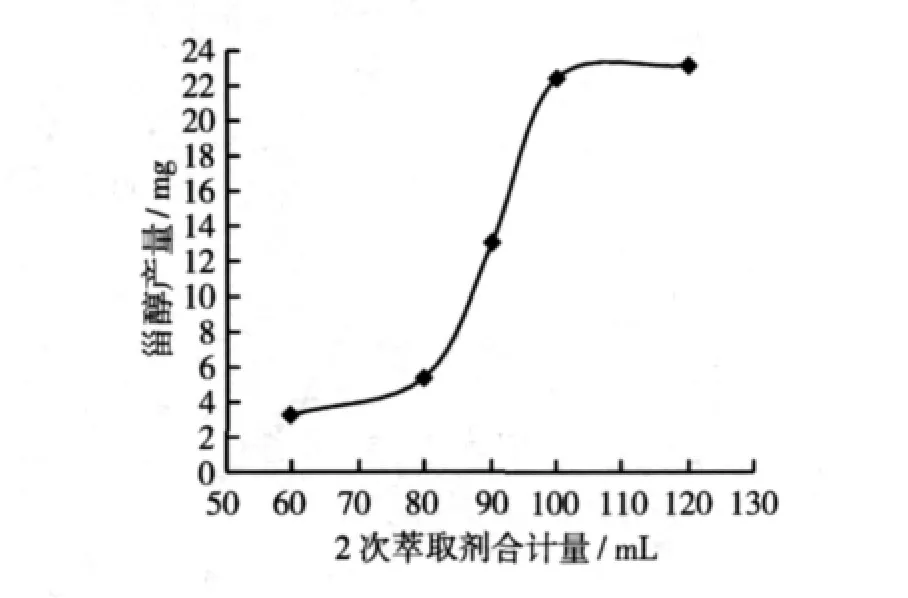

液料比5∶1,反应温度93℃,反应时间45 min,每次用30、40、45、50、60 mL 的乙醚提取,提取 2 次,测得10 mL原油的甾醇产量见图4。

随着萃取剂用量增加,甾醇产量也增大。这是因为萃取剂用量越多,传质推动力增大,使溶解在萃取剂中的甾醇越多。但在用量大于50 mL以后,萃取剂用量增加甾醇产量变化不大,这是由于甾醇已基本溶于萃取剂中了,再增加萃取剂用量对甾醇的结果影响不大。由图4可知萃取剂用量60 mL最好,但50 mL和60 mL甾醇产量的增幅只有3.1%。从实际生产考虑,为了节约成本,减少乙醚用量,选用50 mL乙醚,2次合计100 mL。

图4 萃取剂用量对甾醇产量的影响

2.2.5 萃取次数对甾醇产量的影响

液料比5∶1,反应时间45 min,反应温度93℃,萃取剂总量100 mL,分别萃取1次,2次,3次,测得10 mL原油的甾醇产量见表2。随着萃取1次与2次差别不大,3次甾醇产量略有下降,可能是由于乙醚极易挥发,萃取时间越长乙醚挥发越多,相当于乙醚的总用量减少得越多;而且萃取次数越多,能耗亦成倍增加,提取时间也越长。从能耗和时间上考虑,提取次数越少越好,故提取次数为1次。

表2 萃取次数对甾醇产量的影响

2.2.6 溶剂的回收

试验表明氢氧化钠-乙醇溶液中的乙醇回收率为89%左右。乙醇损失是由于挥发到大气中、减压蒸馏时没有全部冷凝而被抽到真空泵溶于水中、减压蒸馏时未完全蒸出而留在皂化产物中等。

乙醚的回收率为94%左右。乙醚损失是由于在操作过程中的挥发。可以采取降低冷却水温度的方法来提高乙醚的回收率。预计工业化生产时回收率会比试验值要高。

2.2.7 回收的试剂与新鲜的试剂比较

考虑到工业生产应该将溶剂和萃取剂回收循环利用,做了回收试剂与新鲜试剂的对比,试验用回收乙醇配氢氧化钠-乙醇溶液,用回收乙醚作萃取剂,结果见表3。回收的试剂和新鲜的试剂试验结果相差很小,试剂回收与重新利用是可行的。以下试验采用回收的乙醇、乙醚。

表3 回收试剂对比试验结果

2.3 响应面法优化植物甾醇提取工艺

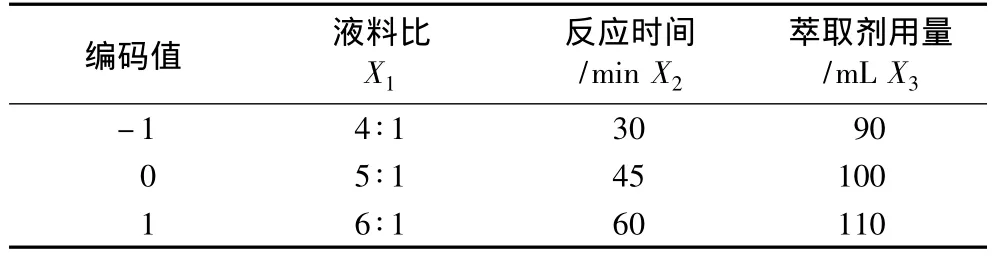

在单因素试验的基础上,采用Box-Behnken设计,以甾醇产量为响应值Y(mg/10 mL),选取对甾醇产量影响较大的液料比、反应时间和萃取剂用量3因素对应 3个独立变量 X1、X2和 X3,提取温度93℃,提取1次,进行条件优化。试验因素见表4,所得结果见表5。

表4 试验因素水平编码

表5 试验方案及结果分析

通过试验设计软件Design-Expert7.1.6将表5的结果进行了拟合,得到了按实际值计的拟合方程:

Y= -288.790+19.310X1+1.845X2+4.194X3+0.031X1X2+0.128X1X3+0.007X2X3- 3.100X21-0.029X22-0.025X23

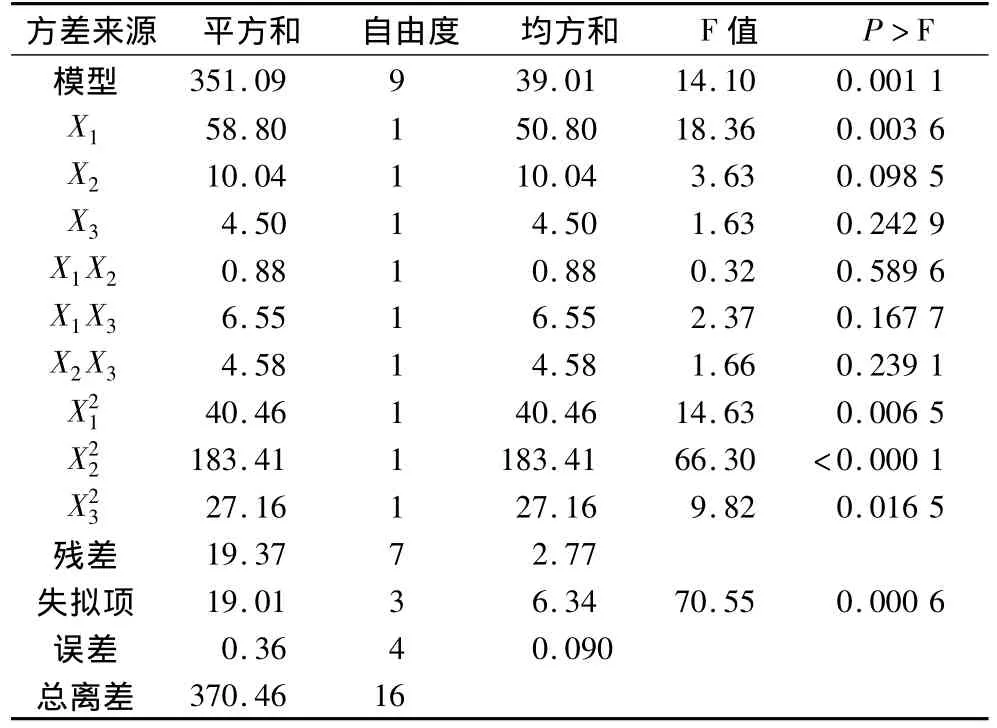

试验的方差分析见表6。

表6 回归模型方差分析

从表 6 可知,方程的 F 值为 14.10,F > f0.01(9,7)=5.61,说明因变量和全体自变量之间的线性关系显著;模型的R2=0.947 7,说明拟合程度较高,即试验方法是可靠的。

由RSM预测最高产量23.20 mg,条件是 X1=5.48∶1,X2=46.88 min,X3=102.95 mL。因此用菜籽毛油提取甾醇的最佳工艺条件为:液料比5.48∶1,反应时间 46.88 min,萃取剂用量 102.95 mL,反应温度93℃,萃取1次。

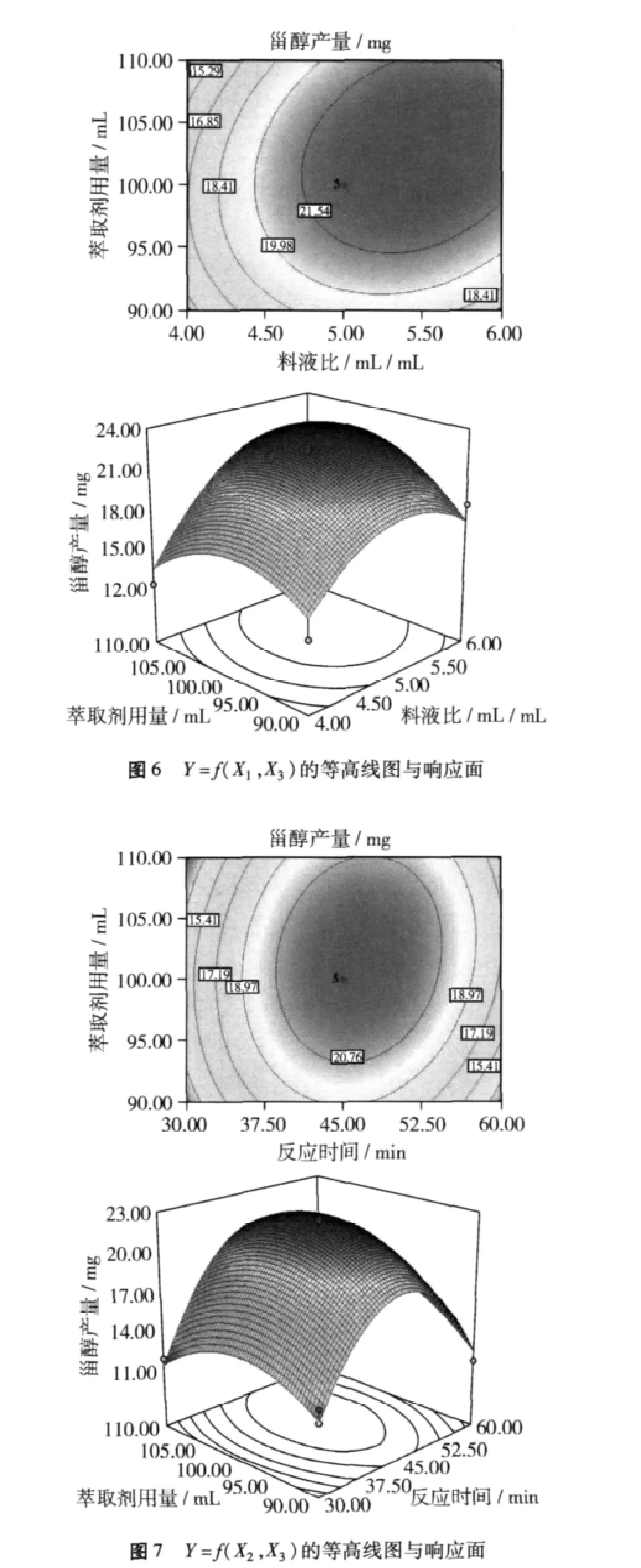

响应曲面图及其等高线图见图5~图7。可看出,3个响应曲面均为开口向下的凸形曲面,X1、X2和X33个因素与甾醇产量呈抛物线关系,且在考察范围内存在响应值(甾醇产量)的极高值。

图5 Y=f(X1,X2)的等高线图与响应面

为检验RSM法的可靠性,采用上述最优提取条件进行植物甾醇的提取试验,考虑到实际操作的方便,将条件修正为液料比5.5∶1,反应时间47 min,萃取剂用量103 mL,提取1次,反应温度93℃,平行3次试验。实际测得10 mL原油的甾醇产量平均值为22.86 mg,与理论预测值相比,相对误差是-1.47%。因此,采用RSM法优化得到的工艺条件参数准确可靠,具有实用价值。

3 结论

由单因素考察得到菜籽毛油植物甾醇的初步提取工艺条件为:液料比5∶1,反应时间45 min,反应温度93℃,萃取剂用量100 mL,提取1次,试剂回收循环使用可行。

响应面优化得到的最佳提取工艺条件为:液料比 5.5∶1,反应时间47 min,萃取剂用量 103 mL,反应温度93℃,提取1次,10 mL原油的甾醇理论产量可达到 23.20 mg,验证试验值为 22.86 mg,与理论值相对误差为-1.47%。

菜籽毛油植物甾醇提取的优化数学回归模型:

Y= -288.790+19.310X1+1.845X2+4.194X3+0.031X1X2+0.128X1X3+0.007X2X3- 3.100X21-0.029X22-0.025X2

3

[1]姚专.植物甾醇的开发现状和发展趋势[J].粮食与食品工业,2003(3):22-24

[2]彭莺,刘福祯,高欣.天然植物甾醇的应用与提取工艺[J].化工进展,2002,21(1):49 -53

[3]Hicks K B,Moreau R A.Phytosterols and phytosterols:fuctional food cholesterol busters[J].Food Technology,2001,55(1):63-67

[4]刘亮,杨根.皂化酸解法提取菜籽油脱臭馏出物中植物甾醇的工艺研究[J].浙江化工,2008,39(9):1-5

[5]姜洪峰,钱俊青.菜籽油脱臭馏出物中天然VE和植物甾醇提取工艺研究[J].中国粮油学报,2007,22(3):115-121

[6]姜绍通,邵平,潘丽军.菜籽油脱臭馏出物中甾醇分离的甲酯化过程优化研究[J].农业工程学报,2006,22(2):164-167

[7]李脉,王舰平.脱臭馏出物酶法制备植物甾醇酯的研究[J].现代食品科技,2006,22(3):96 -99

[8]高晶.脱臭馏出物中甾醇的提取与精制工艺研究[J].华南理工大学报,2004,21(1):49 -53

[9]高政,刘晓宇,李江飞,等.菜籽毛油提取植物甾醇的研究[J].农产品加工(学刊),2007(11):31 -33

[10]张泽生,于卫涛.超声波法提取米糠中植物甾醇的工艺研究[J].食品研究与开,2007,28(1):43-46

[11]Toivo J,Lampi A M,Aalto S,et al.Factors affecting sample preparation in the gas chromatographic determination of plant sterols in whole wheat flour[J].Food Chemistry,2000,68(2):239 -245.

Optimization for Extraction of Phytosterol from Crude Rapeseed Oil by Response Surface Methodology

Zhu Aishi Li Luchuan

(School of Biological and Chemical Engineering,Zhejiang University of Science and Technology,Hangzhou 310023)

To optimize the extraction technology of phytosterols from crude rapeseed oil,the phytosterol yield of 10 mL crude rapeseed oil was taken as an index,and liquid - material ratio,extraction time,extractant volume,extraction temperature,extraction times and reagent recovery were investigated.Based on the single factor experiment,the effects of liquid - material ratio,extraction time and extractant volume on the phytosterol yield were optimized with Response Surface Methodology(RSM).A mathematical model was established and analyzed to describe the relationship between the studied factors and the response of the phytosterol yield.The result showed that the optimum extraction conditions were as follows:the liquid - material ratio was 5.5∶1,the time of extraction was 47 min,the reaction temperature was 93 ℃,the extractant volume was 103 mL,and the extraction times was once.Under the optimum conditions,the theoretical phytosterols yield of 10 mL crude rapeseed oil was 23.20 mg,and the corroboration experimental yield was 22.86 mg.The relative error was-1.47%compared with theoretical value.

crude rapeseed oil,phytosterols,extraction,response surface methodology,optimization

TQ645.9+8;TQ028.4

A

1003-0174(2011)07-0063-05

浙江省科技计划项目(2007C21063)

2010-09-04

诸爱士,男,1966年出生,副教授,农产品加工