超声表面波与爬波在轧辊自动检测系统中的应用

2011-11-18张义凤

张义凤

(上海宝钢工业检测公司,上海 201900)

轧辊是冶金企业中不可缺少的轧钢工具。在使用过程中,由于受到各种轧制负荷作用,轧辊表面易出现各种冷热疲劳裂纹、接触疲劳裂纹,以及各种热冲击损伤、过载损伤等缺陷。如不及时发现并去除缺陷,则会影响钢板的轧制尺寸、板形质量和产品外观,降低产品的抗腐蚀性、抗磨性和疲劳极限等使用性能。如果在轧制过程中,缺陷扩展导致轧辊产生剥落或者断辊,就会造成生产线停产,并对人身安全造成危害。所以,轧辊表面及近表面的裂纹检测是轧辊在役管理中的重要环节。与此同时,随着生产效率的不断提高,传统手工检测在役轧辊已很难满足现场生产要求,为了尽量降低检测过程中人为因素的干扰,提高轧辊缺陷检测质量,实现轧辊缺陷的自动化检测已迫在眉睫。

目前在轧辊自动检测领域中应用较为成功的是涡流结合表面波的检测方式[1]。涡流主要用于检测轧辊软点缺陷,而表面波则用于检测表面缺陷。但这种方式只局部解决了表面缺陷及软点缺陷能否被检出的问题,并不能对检测缺陷进行精确定量。并且由于表面波检测技术对被检工件表面状况及耦合条件要求苛刻,在实际使用过程中经常出现误报现象,降低了自动检测系统的准确率。

本文针对轧辊自动检测系统中表面波检测易误报、常规超声纵波对近表面有约4 mm 检测盲区的问题,提出了一种利用表面波和爬波综合检测法对表面和近表面缺陷进行准确检测及精确定量的方法。

1 超声表面波与爬波检测技术的特点

1.1 表面波检测

当超声波束以第二临界角入射时,表面波探头可以产生沿被检表面传播的超声横波,即表面波。表面波检测技术的特点主要体现在[2]:

(1)对表面缺陷具有很好的检出能力。

(2)表面波检测技术对被检表面状况及耦合条件要求很高,常因表面有异物或杂质等发生误报现象。

1.2 爬波检测

超声爬波是近年兴起的一种新的超声波检测技术[3]。当超声波束以第一临界角入射时,通过异质界面的波型转换,会产生沿被检物体近表面传播的超声纵波,即爬波。超声爬波检测技术的主要特点体现于[4]:

(1)超声爬波沿被检工件近表面传播,对工件表面粗糙度不敏感,对近表面缺陷尤其是垂直型裂纹缺陷有很好的检测灵敏度。

(2)超声爬波的有效检测范围约为(0.5~9)mm,可以有效弥补常规超声双晶纵波的检测盲区,实现对被检工件近表面缺陷的有效检测。

2 表面波与爬波综合检测法的应用

2.1 缺陷定量方法

在自动检测系统超声表面波检测表面缺陷的基础上,鉴于超声爬波的技术特点,在自动检测系统中引入超声爬波,加强对近表面缺陷的检测,并根据二者对同一位置的反射回波情况准确判定该回波是否为缺陷回波。

在自动检测过程中,当表面波通道发现有反射回波时,存在两种可能情况:一种是由表面缺陷引起的缺陷回波,此时确实存在表面缺陷;另一种则可能是由于被检表面存在杂质或耦合不均匀引起的反射回波,此时不一定存在缺陷。针对这一问题,根据爬波只在工件近表面传播而不受工件表面状况影响的特点,如果检测超声爬波通道在被检工件的同一位置也有超标回波显示的话,则可以判定得到的回波显示一定是缺陷回波。基于上述分析,超声表面波和爬波综合判定缺陷的方法即是:当在同一检测位置,超声表面波和爬波通道同时得到超标回波显示,则可以判定此处一定存在缺陷;如果只有表面波通道有超标回波显示,而爬波通道没有,则应将其列为疑似表面缺陷,需经人工复验确认;如果只有爬波通道有超标回波显示,而表面波通道没有,则应将其列为疑似近表面缺陷,也需经人工复验确认。

2.2 缺陷定位方法

当得到表面波通道和爬波通道的超标回波显示后,可根据检测大纲及相关检测标准要求,对缺陷进行准确定位和精确定量。

(1)根据表面波和爬波通道可以确定缺陷相对于被检工件的位置,实现缺陷定位。

(2)利用表面波通道的回波显示,可以确定缺陷的长度。通常采用6dB 测长法准确测量缺陷长度。

(3)利用爬波通道的回波显示,根据爬波探头的折射角,可以精确获得缺陷的深度参数。

(4)得到缺陷的长度和深度等定量参数后,可以为轧辊磨削量的精确控制提供依据。

3 检测实例与分析

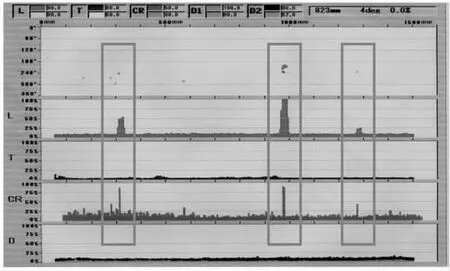

根据上述分析,结合在役轧辊检测大纲及相关标准要求,在某型自动检测系统上进行了检测实验。其中,表面波通道与爬波通道分别采用2.5 MHz 和5 MHz 定制探头。超声波数据的采集、处理和分析由独立的超声板卡完成。对某型冷轧工作辊样辊的检测结果如图1 所示。

图1 表面波与爬波综合检测结果Figure 1 Comprehensive test results of surface wave and creeping wave

由上述样辊检测结果可以清晰看出,样辊上三处不同大小的、具有一定深度的缺陷均被表面波通道和爬波通道准确检出。通过数据分析和处理还可以得到各个缺陷的定量参数。实现了对轧辊表面及近表面缺陷的准确检测和精确定量,从而也说明表面波和爬波综合判定方法对反射回波进行缺陷判定是正确可行的。

4 结论

本文针对现有轧辊自动超声检测系统中表面波误报率高的问题,提出了利用表面波与爬波对反射回波进行准确判定的综合评价方法,并通过检测实例验证了该方法的正确性和可行性。该方法不但可以有效应用于轧辊的自动无损检测系统,还具有向其他自动无损检测系统推广的应用前景。

[1]胡学雄,邹晓东,陶军,李振刚.热轧精轧工作辊缺陷的涡流探伤检测[J].中国设备工程,2006,11:34-35.

[2]蒋盛.轧辊表面波超声检测技术[J].无损检测,2004,26(5):266-269.

[3]樊立国,荆洪阳.爬波检测及其应用[J].无损检测,2005,27(4):212-216.

[4]廉德良,魏天阳.超声爬波探头声场指向特性的试验研究[J].无损检测,2005,27(9):479-481.