17辊六重式中板矫直机技术分析

2011-11-18吴庆君

吴庆君 赵 岽

(1.淮南市石油化工机械设备有限公司技术部,安徽 232033;2.太原重工股份有限公司矫直机研究所,山西 030024)

随着国际经济与有色金属工业的发展,国内外各铝业公司对高精度铝板矫正机的需求已进入到了一个新的阶段。市场对铝板交货状态要求的不断提高,使高精度铝板矫直机的设备需求也越来越多。本文以一台可矫直宽度小于2.2 m,板厚2.5 mm~8 mm,屈服极限≤360 MPa 的铝合金板材的17 辊六重式铝板矫直机进行技术分析。

1 六重式辊系布置及结构特性

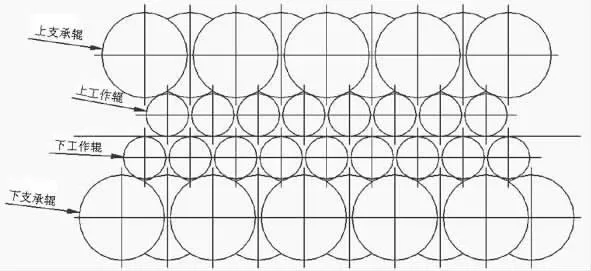

目前国内板材矫平设备多采用四重式辊系布置,即由上工作辊和上支承辊两排列及下工作辊和下支承辊两排列,上下共四排列共同组成四重式辊系结构(图1)。

图1 四重式辊系结构Figure 1 4 layer roller system structure

四重式辊系的主要问题是:板带进入矫直机后,矫直力通过工作辊传到支承辊上,理论上分析支承辊承担全部矫直力。在矫直过程中,矫直力通过支承辊压在工作辊上,作用到板带表面上。由于支承辊是短辊型,在有支承辊接触的工作辊表面上由于板材受力大,出现了明显的压痕。有色板材的板面绝对不允许存在压痕的缺陷。因此四重式辊系板材矫直机是无法满足生产高精度板材工艺要求的。

六重式的辊系布置如图2 所示,它采用上下工作辊、上下中间辊、上下支承辊,共六排辊列组成六重式辊系结构。

图2 六重式辊系布置图Figure 2 6 layer roller system arrangement

由图2 看出,在支承辊上承受的矫直力,通过中间辊传到工作辊辊面上,而中间辊与工作辊辊面相同,但其直径稍小一些。这样板材在矫直过程中沿整个板宽上受力均匀,避免了短支承辊与工作辊直接接触,在接触处因受力分布不均而出现的压痕现象。各辊系均由优质调质合金钢制造的高精度零部件组成。在矫直过程中,还采用了湿法矫直新工艺。在各排辊系间和板上喷洒乳化液,使各辊系始终保持清洁状态,且可对板材起冷却作用。这样会进一步提高高精度板材的表面质量。

2 17 辊六重式中板矫直机的基本技术参数

以下是17 辊六重式中板矫直机的基本技术参数。

工作方式:平行、倾斜式

压下方式:整体上下调整,同时沿进出料方向可倾斜调整

传动矫正辊数:17 辊

矫正辊直径:∅100 mm

矫正辊辊矩:110 mm

矫正辊辊身长度:2 100 mm

矫正辊数量:17 根,上8 下9

中间辊辊数:19 辊

中间辊直径:∅70 mm

中间辊辊矩:110 mm

支承辊辊径:∅190 mm

支承辊排数:上、下各5 排

矫正辊辊面标高:+1 100 mm

上辊系的倾动:上辊系能够向入口和出口方向倾斜调整,倾动量±3 mm

矫正辊传动方式:集中传动

压下平衡机构:采用弹簧平衡方式

传动装置:齿轮机座采用稀油循环润滑

矫正速度:~10 m/min(最大15 m/min)

上工作辊列行程:向下5 mm;向上30 mm;最大开口度约200 mm(视换辊要求而定)

上支承辊调整量:±1.5 mm

下支承辊调整量:向下1.5 mm;向上2.5 mm

压下速度:~0.6 mm/s

摆动机构:摆动量3 mm

矫平精度:≤2 mm/m2

3 17 辊六重式中厚板矫直机的主要力能计算参数

衡量一台矫平设备性能好坏的重要指标是板材矫后平直度,而平直度与板材在矫直过程中的塑性变形有关。表1 计算得出的设备力能参数均以板材在矫直过程中在横截面上沿高度方向(即板厚)产生80%以上塑性变形区,并使板材上下表面变形应力均匀为依据。

4 17 辊六重式中厚板矫直机的主要结构

4.1 机架装配

由左右机架、上横梁和下横梁组成。左、右机架采用焊接闭式机架,具有足够的强度和刚度,加工精度高,所有矫正力通过横梁作用在机架上。

表1 设备力能参数Table 1 Equipment force and energy parameters

4.2 压下装置

压下部分装在横梁上部,由一台交流电机通过减速机、蜗轮减速机减速,带动4 个压下丝杠转动使活动横梁沿机架内侧的滑板上下移动。可根据板材厚度、宽度、材料及原始曲率调整其开口度大小,压下工作行程-3 mm~+30 mm,最大开口度约250 mm(视换辊要求而定)。压下丝杠上部为渐开线花键导向,下部是梯齿形螺纹,承受矫正力和实现辊系的上下移动。压下量可通过位移传感器显示。

为了避免矫正时的冲击,压下装置中装有弹簧平衡机构,用以平衡上辊系及活动横梁的全部重量,消除压下螺母与丝杠之间的间隙。压下过平衡系数为1.2~1.4。

4.3 摆动机构

摆动机构中摆动梁为焊接结构件,其上部与平衡弹簧联结。下部装有上工作辊、上中间辊、上支承辊。通过压下机构的动作可实现上辊系的上下移动,实现矫正不同厚度钢板的开口度。摆动电机通过蜗轮减速机传动偏心轴,实现上辊系的前后倾动,满足钢板的矫正,摆动量可通过刻度盘显示。

4.4 多排支承的辊系布置方式

为了增加工作辊的刚性,上下工作辊各设置了5 排支承辊,材质为滚动轴承钢。硬度为80~85HS 的上、下支承辊采用步骑式布置方式。为了调整支承辊与工作辊之间的间隙,支承辊轴承座底部设有斜铁调整机构,可微量调整支承辊的上下位置,使其与工作辊保持良好接触。上支承辊采用手动调整,调整量为±1.5 mm。下支承辊采用电动调整,调整量为向下1.5 mm,向上2.5 mm。由编码器显示,并设限位功能,用于限制上升下降的范围,防止发生事故。

针对板材在轧制时由于轧制及加热温度不均匀而产生的瓢曲浪弯等缺陷,在矫平过程中可根据板形对下工作辊进行预弯,以提高板形质量。

4.5 中间辊装置

为消除压痕,上、下工作辊与支承辊间设置了19 根中间辊。中间辊材质为60CrMoV,硬度为85~88HS。

4.6 上、下工作辊装置

上、下工作辊装置是进行板材矫正的主要部件,上、下工作辊交错排列,上工作辊轴承座固定在摆动体上,并有碟形弹簧消除其轴承座与枕座之间的间隙;下工作辊的轴承座通过枕座直接固定在机架窗口的下横梁上,并有碟形弹簧消除其轴承座与枕座之间的间隙。由于轴承座圆弧与枕座之接触面为线接触,所以工作辊的轴承座可根据工作辊的弯曲量,能在枕座上自由转动。工作辊材质为60CrMoV,硬度为88~92HS,辊面镀铬。辊面硬度高、具有良好的耐磨性,可承受较大的接触应力,并且加工精度和表面光洁度高。手动干油站集中润滑。

4.7 采用六重式辊系以提高矫正质量

本设备为六重式矫正机,支承辊承受的矫直力通过中间辊传给工作辊,这样工作辊承受的力是均布的。由于工作辊与中间辊的辊身长度相同受力均匀,这就改善了工作辊与支承辊作用处出现的压痕,从而提高了板材质量。

4.8 主传动部分

主传动部分由主电机、减速机、齿轮机座及万向接轴等组成。传动系统由一台直流电机通过联轴器→减速机→齿轮机座→万向接轴→工作辊装置使设备转动运行。

减速机内部齿形采用渐开线硬齿面齿形,齿形淬火后进行磨齿,其优点是传递力矩大,使用寿命长,采用油池润滑。齿轮机座采用90#工业齿轮油稀油循环润滑,在外部有油流指示器和压力表显示,润滑效果好,延长了设备的使用寿命。电控部分与其有联锁信号,只有在稀油泵启动的前提条件下设备才能启动工作,防止齿轮机座在无润滑的情况下工作。

万向接轴选用球笼式万向联轴器。具有传动力矩大、传动平稳、维护量小的特点。

5 结束语

我们结合以上技术分析以河南明泰铝业为依托,成功研制了17 辊六重式矫正机,有效改进了现有矫直机结构,提高了矫直机精度,扩大了矫正机产品的规格范围,满足了不同用户的需求,提高了产品的市场占有率和竞争力。