脉冲参数对Q235钢上镍镀层表面形貌和显微硬度的影响

2011-11-16朱亚哲李保成李慧

朱亚哲,李保成,李慧

(中北大学材料科学与工程学院,山西 太原 030051)

脉冲参数对Q235钢上镍镀层表面形貌和显微硬度的影响

朱亚哲,李保成*,李慧

(中北大学材料科学与工程学院,山西 太原 030051)

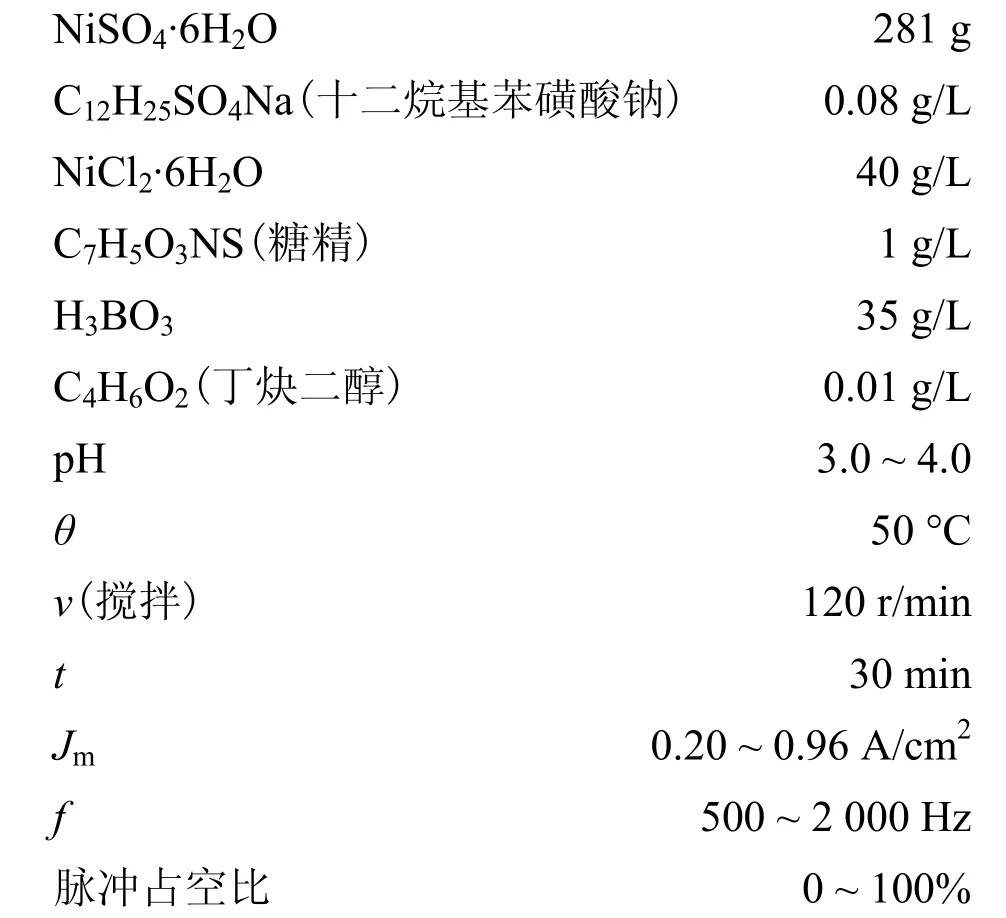

研究了脉冲占空比、平均电流密度、脉冲频率对Q235钢表面电沉积镍镀层增重率、表面形貌及显微硬度的影响。镀液组成和其他工艺参数为:NiSO4·6H2O 281 g/L,十二烷基苯磺酸钠0.08 g/L,NiCl2·6H2O 40 g/L,糖精1 g/L,H3BO335 g/L,丁炔二醇0.01 g/L,pH = 3.0 ~ 4.0,温度50 °C,搅拌速率120 r/min,时间30 min。最佳脉冲参数为:平均电流密度0.4 A/cm2,脉冲频率1 000 Hz,占空比30%。在最佳脉冲参数下得到的镍镀层增重率最大,显微硬度最高,表面平整而致密。

镍;脉冲电沉积;表面形貌;显微硬度

1 前言

镀镍层具有较高的抗拉强度和显微硬度,有良好的抗腐蚀性和耐磨性,以及很好的延展性和韧性,因此产生裂纹和剥离的可能性较小。镀镍层可改善新零件的表面性能,如滑动摩擦副表面镀镍层后可防擦伤。另外,对于加工错误或磨损尺寸较大的零件可作为尺寸补偿用,如液压机的缸及活塞等。由于镍镀层具有上述特点,镀镍技术被广泛应用在汽车、机械、仪表及日用工业品中,作为材料防护装饰性镀层或者作为镀金、镀铬的中间层和底层[1]。

与其他表面处理技术相比,脉冲电镀是槽外控制镀层性能的一种新技术,具有不受零件尺寸和形状限制、设备简单、投资成本相对较低等诸多优点。与直流电镀相比,脉冲电镀也具有许多优点,如降低沉积层的孔隙率,提高镀层光亮度、导电率和耐腐蚀性能,消除氢脆等[2-4]。

本文研究高频脉冲工艺中脉冲占空比、平均电流密度、脉冲频率对镀层表面形貌及其显微硬度的影响。

2 实验

2. 1 材料与仪器

以φ 2 cm的Q235低碳钢圆片作基体,阳极材料为纯镍板,两极间距离为10 cm。以RAT-103型脉冲电源(北京瑞昂特科技有限公司)作电流输出,镀液温度用 DF-101S集热式恒温磁力搅拌器(予华仪器有限责任公司)控制,试件在电镀前后的质量用SPN202F电子天平(山西东亚科学器材贸易有限公司)测定。

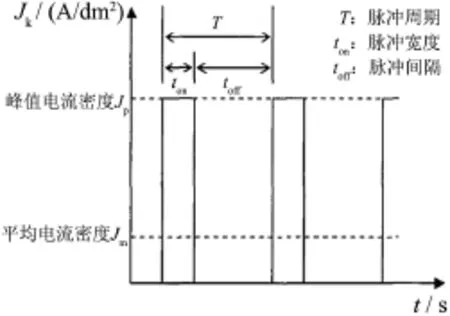

采用单脉冲波形,如图1所示。

图1 脉冲电流波形Figure 1 Wave pattern of pulse current

2. 2 镀层制备

基体在电镀前要先将其表面的氧化皮打磨掉,再进行抛光、化学除油、除锈、活化等一系列镀前处理。阳极一般只需进行打磨抛光处理。电沉积工艺流程为:打磨─超声波化学除油─热水洗─除锈─冷水洗─活化─冷水洗─镀镍─超声波水洗─烘干─镀层性能测试。

2. 3 配方与工艺

2. 3. 1 化学除油

2. 3. 2 除锈/活化

2. 3. 3 电沉积镍

2. 4 性能测试

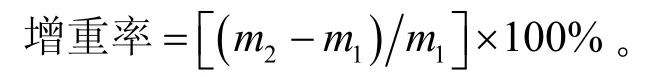

(1) 增重率:用SPN202F电子天平(山西东亚科学器材贸易有限公司)测量试样质量,按下式计算增重率:

式中,m1、m2分别为镀镍前、后基体的质量(g)。

(2) 显微硬度:在HV-30型维氏显微硬度计上测试(上海伦捷机电仪表有限公司),载荷为100 g,加载时间15 s,每个试样分别在均匀分布的5个不同位置测,取其平均值。

(3) 形貌:采用S-3400N型扫描电镜(SEM,日本日立集团)观察。

3 结果与讨论

3. 1 脉冲参数对镀层增重率的影响

3. 1. 1 脉冲占空比

保持平均电流密度0.4 A/cm2、脉冲频率1 000 Hz不变,研究脉冲占空比对镀层增重率的影响,结果如图2所示。其中占空比为100%是指直流电沉积。

图2 脉冲占空比对镍镀层增重率的影响Figure 2 Effect of duty cycle on weight gain rate of nickel coating

从图2可以看出,随着脉冲占空比增大,增重率加大;当占空比为30%时,增重率达到峰值;继续加大占空比,增重率逐渐减小;在占空比由 50%增至100%时,镀层增重率变化不大。由公式:占空比 = ton/(ton+ toff)[5]可知,脉冲占空比越大,toff越小,在施镀时间内的总导通时间就越长,从而使镀层晶粒的生长时间也较长,镀层的增重率大。

3. 1. 2 平均电流密度

保持脉冲占空比30%、脉冲频率1 000 Hz不变,研究平均电流密度对镀层增重率的影响,结果如图 3所示。

图3 平均电流密度对镍镀层增重率的影响Figure 3 Effect of average current density on weight gain rate of nickel coating

从图3可知,镍镀层的增重率随平均电流密度的提高而不断增大。这是由于提高电流密度,使阴极表面参与电化学反应的离子密度增大,双电层紧密层的水合镍离子反应机率升高,电沉积速率加快,镀层增重率升高。

3. 1. 3 脉冲频率

保持脉冲占空比 30%、平均电流密度 0.4 A/cm2不变,研究脉冲频率对镀层增重率的影响,结果如图4所示。从图4可以看出,随着脉冲频率的增大,镀层增重率逐渐减小。

图4 脉冲频率对镍镀层增重率的影响Figure 4 Effect of pulse frequency on weight gain rate of nickel coating

3. 2 脉冲参数对镀层表面形貌的影响

对比图5a和5b可知,前者(脉冲镀镍层)的表面形貌比后者(直流镀镍层)平整,表明降低占空比可降低镀层孔隙率,但占空比过低(如5%)时,镀层易烧焦。

对比图5a和5c可知,后者形貌趋于平整、光滑。表明在一定范围内提高电流密度有利于生成平整、晶粒细小的镍镀层。改变电流密度,不仅可以改变电沉积速率,而且可以改变电结晶时的阴极过电位,从而影响晶体的成核与生长[6]。

对比图5a和5d可知,在频率为1 000 Hz上下波动不大时,得到的镀层表面较致密。因此,其他工艺参数不变时,随着频率的增大,脉冲导通时间缩短,沉积不均匀,在镀层表面形成大量的微孔。

3. 3 脉冲参数对镀层显微硬度的影响

3. 3. 1 脉冲占空比

从图6可以看出,电流密度为0.4 A/cm2、脉冲频率为1 000 Hz时,随着占空比的增大,镀层显微硬度呈先增后减再缓慢增大的趋势。占空比为30%时,工件的显微硬度最高(约305 HV),而50%时为最低。由于随着占空比的增大,镍的形核速率增大,生长速率相对减小,利于生成晶粒致密的镀层,而改善镀层的致密度可使镀层显微硬度提高[7]。结合图 5可知,占空比为30%时晶粒致密,因此显微硬度较高;但继续增大占空比,镀层晶粒较粗大,导致镀层显微硬度减小。

图6 脉冲占空比对镍镀层显微硬度的影响Figure 6 Effect of duty cycle on microhardness of nickel coating

3. 3. 2 平均电流密度

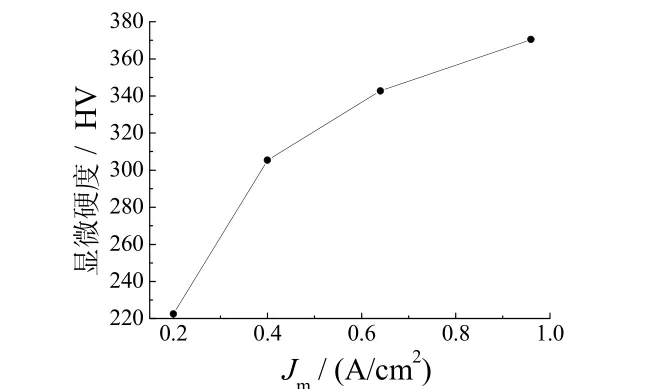

如图7所示,脉冲占空比为30%、频率为1 000 Hz时,随着平均电流密度的增大,镍镀层的显微硬度呈不断增大的趋势。这是由于随着电流密度的增大,阴极的极化作用也随之增大,使镀层晶粒也变得细致、紧密,镀层显微硬度提高。

图7 平均电流密度对显微硬度的影响Figure 7 Effect of average current density on microhardness of nickel coating

3. 3. 3 脉冲频率

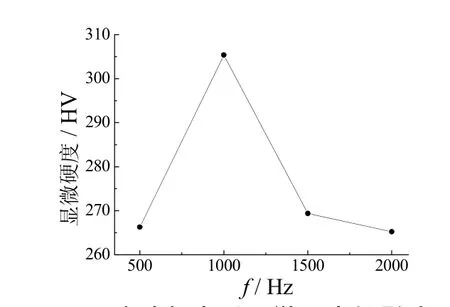

从图8可以看出,占空比为30%、平均电流密度为0.4 A/cm2时,镍镀层的显微硬度随频率的增大呈先增后减的趋势,1 000 Hz时镍镀层的显微硬度值最大(约305 HV)。因此,较适宜的脉冲频率为1 000 Hz。

因此,综合以上分析可得出电沉积镍的最佳脉冲参数为:平均电流密度0.4 A/cm2,脉冲频率1 000 Hz,占空比30%。在最佳脉冲参数下电沉积得到的镍镀层增重率和显微硬度最高,表面平整而致密。

图8 脉冲频率对显微硬度的影响Figure 8 Effect of pulse frequency on microhardness of nickel coating

4 结论

(1) 脉冲占空比、平均电流密度及脉冲频率均对电沉积镍镀层有很大的影响。

(2) 在平均电流密度0.4 A/cm2,脉冲频率1 000 Hz,占空比30%的最佳脉冲参数下电沉积得到的镍镀层,增重率和显微硬度最高,表面平整而致密。

[1] 刘勇, 罗义辉, 魏子栋. 脉冲电镀的研究现状[J]. 电镀与精饰, 2005, 27 (5): 25-29.

[2] 赵宇, 杨玉国, 许韵华, 等. 脉冲参数对镍镀层在NaCl溶液中耐蚀性的影响[J]. 电镀与环保, 2007, 27 (5): 5-8.

[3] 邓姝皓, 龚竹青, 陈文汩. 电沉积纳米晶体材料的研究现状与发展[J].电镀与涂饰, 2001, 20 (4): 35-39, 50.

[4] 安茂忠. 电镀理论与技术[M]. 哈尔滨: 哈尔滨工业大学出版社, 2004: 242-243.

[5] 周丽, 于锦, 马安远. 脉冲电镀镍及其性能的研究[J]. 电镀与涂饰, 2009, 28 (11): 5-8.

[6] 徐剑刚, 余新泉. 电沉积纳米晶镍的研究现状及展望[J]. 材料导报, 2006, 20 (增刊1): 30-33.

[7] 冶银平, 陈建敏, 周惠娣. 电刷镀镍/碳纳米管复合纳米镀层的结构与磨损性能[J]. 润滑与密封, 2006 (7): 2-4.

Effects of pulse parameters on properties of nickel coating electroplated on surface of carbon steel Q235

// ZHU Ya-zhe, LI Bao-cheng*, LI Hui

The effects of pulse duty cycle, average current density and pulse frequency on the weight gain rate, surface morphology and microhardness of nickel coating prepared on Q235 steel substrates were studied. The composition of plating bath and other process parameters are as follows: NiSO4·6H2O 281 g/L, sodium dodecyl benzene sulfonate 0.08 g/L, NiCl2·6H2O 40 g/L, saccharin 1 g/L, H3BO335 g/L, butynediol 0.01 g/L, temperature 50 °C, pH 3.0-4.0, stirring rate 120 r/min, and time 30 min. The optimal pulse parameters were determined as follows: average current density 0.4 A/cm2, frequency 1 000 Hz, and duty cycle 30%. The nickel coating prepared using the optimal pulse parameters has the highest weight gain rate and microhardness, as well as a smooth and compact surface.

nickel; pulse electrodeposition; surface morphology; microhardness

School of Material Science and Engineering, North University of China, Taiyuan 030051, China

1004 – 227X (2011) 12 – 0013 – 04

TG253.121; TQ152.12

A

2011–07–21

2011–08–08

朱亚哲(1986–),男,山东潍坊人,在读硕士研究生,主要研究方向为金属材料加工。

李保成,教授,(E-mail) lbczbdx@126.com。

[ 编辑:周新莉 ]