高压舱水下焊接系统设计及电信号采集

2011-11-14石永华

黄 晋,石永华

(华南理工大学 机械工程学院,广东 广州 510640)

高压舱水下焊接系统设计及电信号采集

黄 晋,石永华

(华南理工大学 机械工程学院,广东 广州 510640)

基于陆上焊接电源、高压舱、工控机、运动控制卡、两个具有编码器反馈信号的速度控制模式的直流伺服电动机、一个步进电机以及电动机驱动器、工作台、霍尔电流传感器、数据采集卡等,设计并实现了一种高压舱水下焊接系统。在该系统中,通过工控机上的人机交互界面发出的信号使电机驱动工作台三轴的运动控制带动焊枪在高压舱内进行模拟不同水深的水下焊接。编写了针对双路电压信号采集的Labview数据采集程序,且通过不断调试系统,在Labview程序中进行了各种软件滤波的对比,最终采用Inv Chebyshev滤波并进行了误差修正,完善了系统数据采集的Labview程序。同时还初步采集了一组水下焊接数据,该系统运行良好,可以进行下一步试验。

焊接电源;水下焊接;运动控制;数据采集

0 前言

水下焊接是一种在海洋、江河等水下严酷环境中进行的特殊的焊接方法。随着我国海洋资源特别是深海油气、可燃冰等资源开发力度的不断加大,对水下焊接的需求也越来越大、越来越迫切。

与陆上焊接相比,水下焊接有很多独特的特征。水具有密度大、热容量大、热传导快、不可压缩且随水深的增加而压力增大的特点[1]。在水下焊接时,环境比较恶劣,电弧本身受水的强烈冷却作用,同时压力、气泡的形成,长大和破裂对电弧有负面作用,电弧很容易熄灭,所以必须对水下焊接的电弧特性、工艺过程和冶金反应等进行系统深入的研究。

由于在实际的深海环境下进行水下焊接研究很困难,且成本较高,因此在实验室内利用高压舱建立了一个能模拟不同水深的水下焊接实验系统,用于对水下焊接的电弧静特性和动特性,以及各种不同焊丝和焊接方法在水下焊接的特点等进行研究[2],同时该系统能够采集和分析水下焊接的电信号数据。

1 高压舱水下焊接系统设计[3]

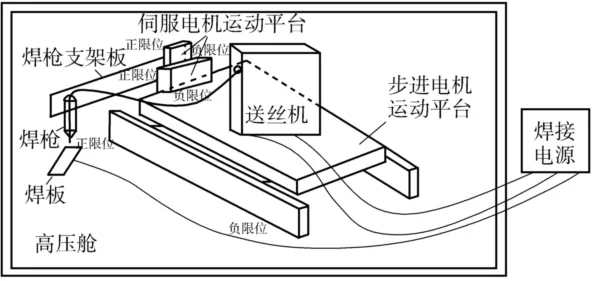

高压舱水下焊接系统如图1所示,总体可分为四个部分:焊接模块、人机交互界面、电机驱动和数据采集。

图1 高压舱水下焊接系统框图

1.1 焊接模块

焊接模块由陆上焊接电源、送丝机、水下焊接高压舱、三维运动工作平台组成。其中焊接电源置于高压舱外面;送丝机和三维运动工作平台置于水下焊接高压舱内;三维运动平台的第三轴,即能够上下运动的Z轴上装有焊枪支架板,焊枪安装在支架板上,随第一轴步进电机带动平台运动而运动,因此焊接速度可以由步进电机驱动的第一轴控制。

运动控制平台每轴安装有正负限位开关限制其行程,防止伺服电机运动到最大行程时被卡住而烧坏,或步进电机控制的平台越出轨道。

该模块结构如图2所示。

图2 焊接平台结构简图

1.2 人机交互界面

人机交互主要是在工控机上的软件界面,进行对运动平台的控制从而带动焊枪进行焊接,以及对焊接数据进行采集。在工控机的运动控制软件界面上(见图3)可进行三维运动平台位移、速度、PID等各参数的调节和修改,同时利用Labview软件编写的界面(见图4)对电弧电压、焊接电流等数据保存和波形动态图形显示等多种操作,实现友好的人机交互。

图3 运动控制软件界面

1.3 电机驱动

电机驱动部分由运动控制卡、与运动控制卡配套的接线端子板、两个伺服电机驱动器和一个步进电机驱动器组成。其中运动控制卡安装在工控机的PCI插槽上,将运动控制卡与端子板相连,并将三个电机驱动器和端子板对应接好所有的线。GT-400-SV-PCI运动控制卡能控制四轴的运动。在本系统中,将步进电机作为第一轴,其他两个伺服电机作为第二轴和第三轴。

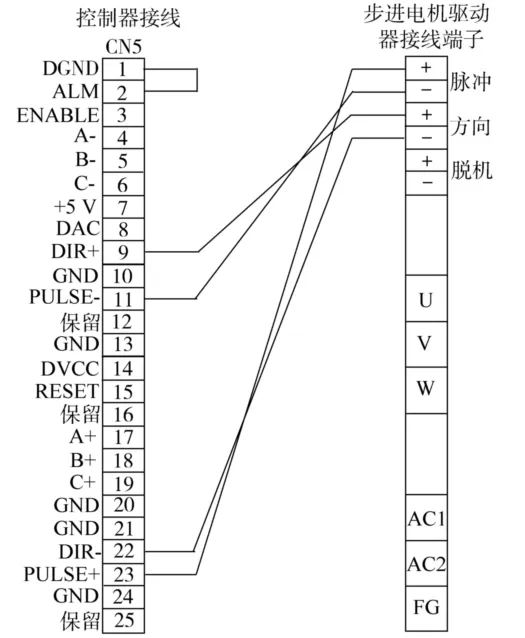

1.3.1 步进电机驱动

系统采用SYNTRON森创生产的三相混合式步进电机细分驱动器,且步进电机模式设置为单脉冲模式,6 000步/r。

通过人机交互界面给步进电机驱动器发出脉冲即可驱动步进电机运动。首先在运动控制卡软件界面上选中“伺服打开/伺服关闭”,使步进电机驱动器使能,利用公式计算,给目标位置、速度和加速度设定合适的值即能得到需要的焊接速度。设要求运动速度为v(单位:m/min)、加速度为a(单位:m/s2)、运动到目标位置(绝对位置)为s(单位:mm)。系统参数为:螺距L(单位:mm/r),电机每转脉冲数p,变比n (当电机与丝杆直接连接时,变比为1),驱动器指令脉冲倍频m。在软件界面上运动控制器设置参数为:目标位置Pos(单位:Pulse),目标速度为vel(单位:Pulse/ST),目标加速度为acc(单位:Pulse/ST2),控制周期ST为t(单位:μ s)。即有

图4 Labview焊接电压、电流信号采集界面

运动控制卡端子板和该步进电机驱动器接线如图5所示。

图5 运动控制卡端子板和步进电机驱动器接线

1.3.2 伺服电机驱动

采用Maxon生产的型号为4-Q-DC Servoamplifier ADS 50/5的伺服电机驱动器,伺服电机模式设置为编码器速度控制模式。

通过人机交互界面让伺服电机驱动器“+Set value”模拟输入端得到模拟电压信号即可驱动伺服电机运动。两个伺服电机采取闭环控制,因此要进行PID参数调节。经过大量电机运动调试表明,比例P为放大系数,积分I控制电机的定位精度,微分D控制电机的振荡情况。在进行水下焊接实验过程中,必须调好PID参数,尽可能使两个伺服电机运动时振荡最小,且定位精度最高。

要得到运动速度为v(单位:m/min)、加速度为a (单位:m/s2)、运动到目标位置(绝对位置)为s(单位:mm),在软件界面上运动控制器设置参数为

运动控制卡接线端子板和这两个伺服电机驱动器接线如图6所示。

图6 运动控制卡端子板和伺服电机驱动器接线

1.4 数据采集

数据采集系统采用NI USB-6221数据采集卡,由于采集的是电弧电压和焊接电流,因此可以用数据采集卡采集双路电压,且采用差分的形式,将输出的电压数据用数据采集卡并结合所编写的Labview程序采集到工控机上保存。

由于焊接过程中电弧电压大于数据采集卡所能采集的最大电压值,可以采用电阻分压。在本系统中,采集的是电弧电压的1/10,通过Labview程序,将采集到的电压值乘以10即为焊接电压。

焊接电流的采集采用霍尔电流传感器,该传感器是电压输出型的,额定电流800 A对应输出电压为4 V,焊接电缆穿过霍尔电流传感器后,在焊接过程中即可感应输出电压,对于所编写的Labview程序,对采集到的电压绝对值乘以200即可以得到焊接电流的绝对值。

数据采集卡接线端子接线如图7所示。

图7 数据采集卡接线端子接线

2 系统调试结果分析

将系统中的焊接电源、霍尔电流传感器、数据采集卡、运动平台电机驱动器、运动控制卡和工控机都接通电源,起动送丝机,但不让送丝机进行送丝,焊机不进行焊接,此时焊接电源上电压显示一个确定的值,现调节焊接电源电压为38V,然后打开Labview焊接电压、电流信号采集的初始界面,进行在不焊接的情况下调试采集数据,此时波形如图8所示。

图8 初始信号波形

图9 五种滤波算法效果

由图8可知,系统中信号噪声干扰较大,特别是在焊接电源未焊接的情况下,霍尔电流传感器已经输出一个小电压值,其绝对值乘以200得到焊接电流时,误差就比较大了。因此为了更精确地分析信号,必须进行滤波处理,滤除噪声,去伪存真,最后进行误差修正[4]。经修改初始界面得到Labview滤波和误差修正界面程序,如图4b所示。

实验表明,电弧电压、焊接电流频率小于1 Hz时,信号噪声是一些高频率的信号,故在Labview程序中可以采用低通滤波,有五种滤波算法:Butterworth、Chebychev、Inv Chebyshev、Eliptic、Bessel。设定截止频率为1 Hz,分别选择这五种滤波方式,并进行误差修正后,程序的运行结果如图9所示。对比五个示波器窗口,可以很容易地对比五种方式的滤波效果,从滤波结果来看,对于该系统的噪声信号,Inv Chebyshev滤波算法的效果更好,误差更小一些。

在Labview程序中用Inv Chebyshev滤波算法滤波和修正误差后,在浅水环境下进行调试初步焊接,焊接电源所调电压为38 V,得到所截取的一段电弧电压、焊接电流随时间变换的波形如图10所示。表明设计的焊接系统能够进行稳定焊接,可以进行下一步试验。

3 结论

基于机械、电子和控制技术设计和实现了一种用于高压舱水下焊接系统。该系统的运动控制平台能带动焊枪精确定位进行平板焊接,可以模拟不同水深下焊接,结构简单,使用方便,也可以用于实验室的水下焊接教学实验平台。该系统经过试验,采集了电弧电压和焊接电流数据,且对信号进行了分析,系统运行良好。

图10 水下焊接焊接波形

[1]续守诚,贝金荣.水下焊接与切割技术[M].北京:海洋出版社,1986:77-87.

[2]黄石生.弧焊电源及其数字化控制[M].北京:机械工业出版社,2006.

[3]胡天链,梁艳阳,熊 伟.小球运动平台控制系统的设计与实现[J].中国科技信息,2010(16):12-15.

[4]王 磊,陶 梅.精通labview 8.x.北京:电子工业出版社,2008.

Design of high pressure cylinder underwater welding system and its signal acquisition

HUANG Jin,SHI Yong-hua

(School of Mechanical and Automotive Engineering,South China University of Technology,Guangzhou 510640,China)

Based on land-based welding power source,high-pressure cylinder,industrial controlling computer,motion control card,two DC servo motors which has encoder feedback signal mode speed control,a stepper motor and the motor driver,table,Hall current sensors,data acquisition card,a high-pressure cylinder underwater welding system is designed and implemented in this article.In the system,through the interactive interface on the computer,signals are sent to the motor driving the table's three-axis motion which take the welding gun weilding in the high-pressure cylinder which can simulate different water depths of underwater welding.In this article,the dual voltage signal acquisition labview data acquisition program is also made,and through continuous debugging system and a variety of labview software filter program contrast,the eventual adoption is the Inv Chebyshev filter and plus the error correction,the system labview data acquisition program has been improved,and also a set of preliminary underwater welding data is collected,the test indicating that the system is running well,so next experiment can be done.

welding power source;underwater welding;motion control;data acquisition

TG409

A

1001-2303(2011)07-0010-06

2011-05-25

收稿日期:国家自然科学基金资助项目(50705030);广东省自然科学基金资助项目(91510080190000018);中央高校基本科研业务费专项资金资助项目(2009ZM0318)

黄 晋(1986—),男,湖南郴州人,在读硕士,主要从事水下焊接电源研究工作。