基于CAD/CAE的汽车前围加强板的成形工艺研究

2011-11-13肖海峰李芳华徐艳琴

肖海峰,张 春,李芳华,徐艳琴

(1.湖北汽车工业学院材料工程系,湖北 十堰 442002;

2.东风(十堰)汽车热交换器有限公司,湖北 十堰 442002)

基于CAD/CAE的汽车前围加强板的成形工艺研究

肖海峰1,张 春1,李芳华1,徐艳琴2

(1.湖北汽车工业学院材料工程系,湖北 十堰 442002;

2.东风(十堰)汽车热交换器有限公司,湖北 十堰 442002)

应用NX6.0对汽车前围加强板进行了拉延工艺设计,并用PAM-STAMP 2G仿真软件对其进行了成形工艺的有限元分析。通过优化拉延模面结构、工艺参数,缩短了模具开发使用周期,减少了调模工作强度,提高了模具设计效率,达到了加强板拉延工艺设计的目的。

机械制造;拉延;汽车前围加强板;工艺设计;模具

1 引言

随着汽车轻量化,高强钢板的应用越来越广泛,在高强钢板冲压加工中,变形与回弹是目前存在的主要问题。这些问题大大增加了模具设计和调整难度,模具设计制造周期加长。本文运用NX6.0对汽车前围加强板进行了快速模面设计,并以专业的板料成形数值模拟软件PAM-STAMP 2G建立了基于虚拟试模的过程,对所设计的模面结构进行优化,对高强板的成形回弹量预测进行了分析,为模具的设计与应用提供了有效的指导作用。

2 NX6.0的模面快速设计

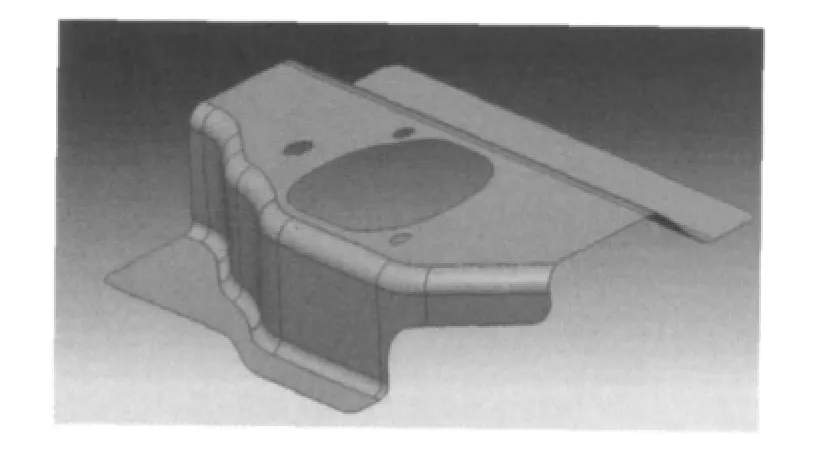

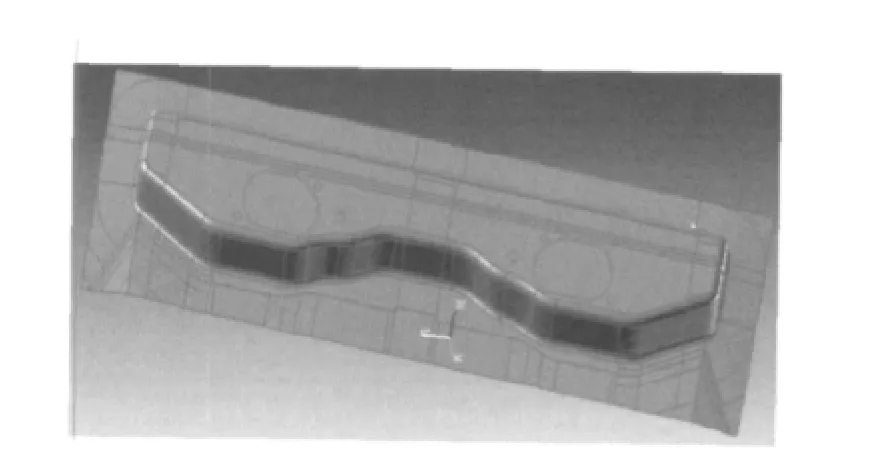

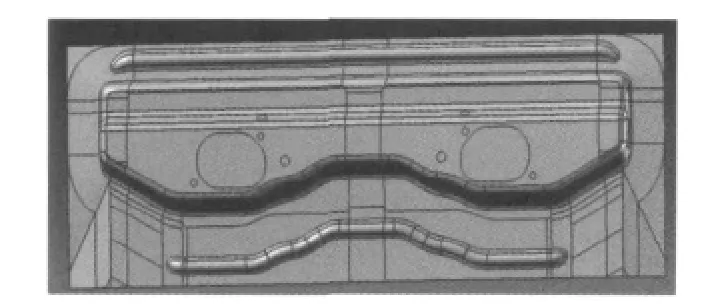

本零件为左、右对称件,为了提高生产效率,降低成本采用一模两件的冲压方案。零件如图1所示,模具模面如图2所示。

图1 模拟零件图

3 PAM的模面成形过程分析

图2 模具凹模模面

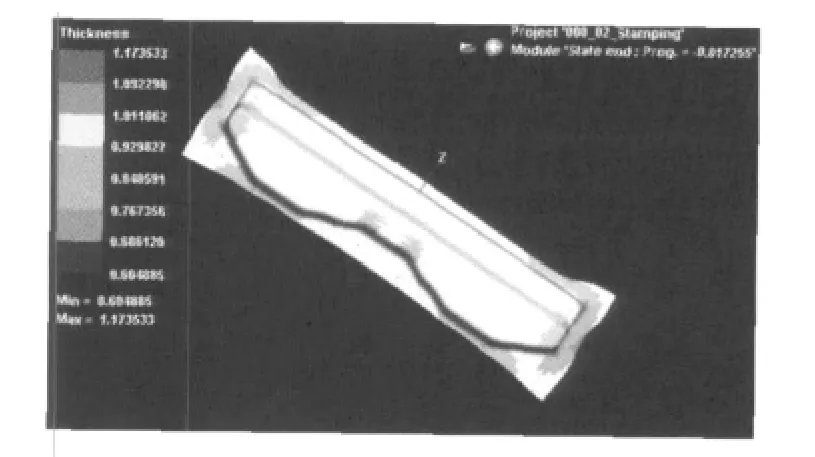

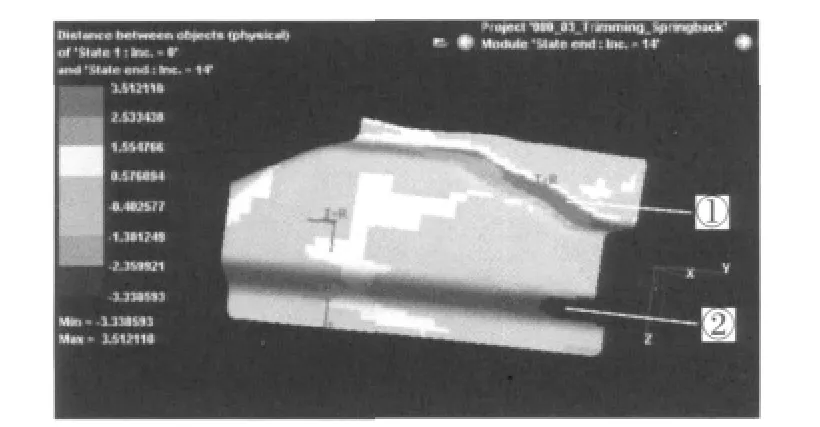

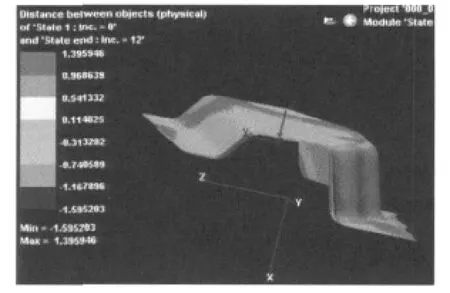

该零件为汽车内覆盖件,精度要求一般,要求回弹量单向<1.5mm,双向<2.5mm。工艺参数及初始条件:材料DP680,理论计算压边力180kN,等效摩擦系数0.12,凸模速度8m/s。利用PAM-STAMP对模面进行分析,有限元模型及模拟结果见图3。修边回弹比较结果见图4。由图3可知整体变形比较均匀,但图4所示变形中的弹性变形较多,回弹较大,单项最大为3.51211mm,反向最大为-3.338593mm,双向回弹量已经接近7mm,明显超差,而且主要集中在图4所标的两处。为此,需对工艺参数进行优化,采用增大压边力来提高材料的塑性变形。通过修边回弹分析结果发现,随着压边力的增大,回弹控制得到明显改善。当压边力增大到300kN时,回弹单项被控制在1.5mm以内。回弹分析结果见图5所示。

图3 成形结果

图4 修边回弹后的比较结果

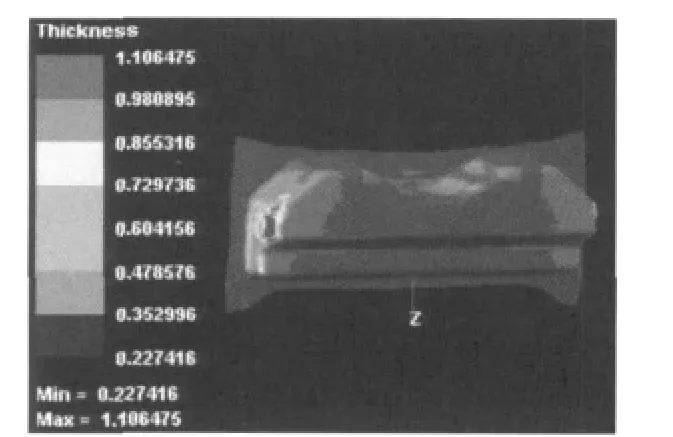

由图5可明显看到零件的端部已经被拉裂(料厚由1mm变为0.227416mm,远远超过真实应变许可条件),虽然回弹量单向控制在许可范围内,而双向仍然超过2.5mm。成形结果见图6。所以,单从工艺参数角度进行优化,已经不能满足实际生产,还需通过优化模面结构,进行工艺验证。修改后的模面见图7,模拟结果如图8所示。

图5 修边回弹后的比较结果

图6 成形结果

图7 修改后的凹模模面

图8 修改后的成形结果

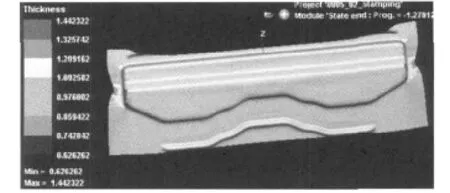

由图8可看到,所标出的两处明显起皱,而且该区域有部分是零件材料,是不允许起皱的,所以,尚需加大压边力以控制板料的起皱。当压边力增大到250kN时,起皱明显消失。模拟结果见图9。修边后板料厚度云图如图10所示。回弹分析结果如图11所示。

图9 压边力250kN成形结果

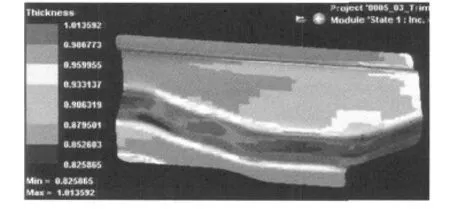

图10 压边力250kN修边后板厚分布云图

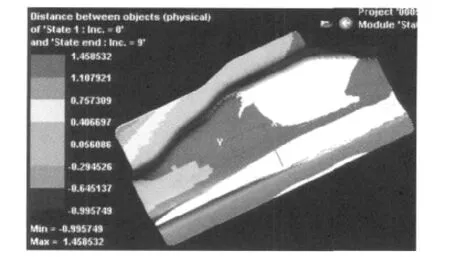

由图9看出零件整体变形均匀,无起皱现象。虽然端部有少量区域已经超过许可变薄率,但已不在零件上,修边后板料最薄为0.825865mm,变薄率远低于30%。从图11可知,修改工艺后工件单向最大回弹量1.458532mm,双向最大回弹量2.45mm,符合零件技术条件。因此,在图7所示模面结构及压边力250kN的工艺条件下,零件成形性良好,能够满足生产要求。

图11 压边力250kN修边回弹分析

4 结束语

采用以NX快速建模及PAM虚拟试模过程为基础,修改模具结构及工艺参数优化,可以达到提高生产效率和零件质量的目的。通过对加强板的拉延工艺分析,确定了最佳工艺参数,得到准确的模具结构形状,简化了模具设计过程,对实际生产有明显的指导作用。

[1] 李凤仙,王春伟,刘尉俊,等.基于Dynaform的汽车横梁模具型面设计与数值模拟分析.模具工业,2009,(2):8.

[2] 李慧敏,江丙云,郭伟刚,等.基于TopSolid的冲压件展开尺寸计算与成形性能分析.模具工业,2009,(5):28.

[3] 谢 晖.基于CAE仿真的冲压回弹影响因素研究[J].湖南大学学报(自然科学版),2003,30(5).

[4]ESI Groop.PAM_STAMP 2G 2007 Reference Manual[M].2007.

Optimization of the stamping process for the strengthening part of automobile based on CAD/CAE

XIAO Haifeng1,ZHANG Chun1,LI Fanghua1,XU Yanqin2

(1.Hubei University of Automobile Technology,Shiyan 442002,Hubei China;2.Dongfeng(Shiyan)Auto Heat Exchanger Co.,Ltd.,Shiyan 442002,Hubei China)

The stamping-die for strengthening part of auto has been designed by use of NX6.0 and the stamping process has been analyzed by use of PAM-STAMP 2G in the text.By optimizing the die surface structure and parametric data,the accuracy of design and the feasibility of forming process have been improved.In this way,the ime from design to work of the die has been reduced,as well as the die-adjusting working force.The efficiency of die design has been raised.

Optimization;Die surface structure

TG386.3+2

B

1672-0121(2011)04-0066-02

国家自然科学基金项目(50905056)

2011-04-21

肖海峰(1978-),男,讲师,从事汽车钣金模具、注塑模具的教学与研究