筒形件强力旋压的有限元模拟

2011-11-16李付国李超玲

宛 琼,李付国,李超玲

(1.河南科技大学 材料科学与工程学院,河南 洛阳 471003;2.西北工业大学 材料科学与工程学院,陕西 西安 710072)

筒形件强力旋压的有限元模拟

宛 琼1,李付国2,李超玲2

(1.河南科技大学 材料科学与工程学院,河南 洛阳 471003;2.西北工业大学 材料科学与工程学院,陕西 西安 710072)

现代旋压技术是广泛应用于航空、航天、军工等金属精密加工技术领域的一种先进塑性成形工艺。强力旋压是旋压技术的一个重要组成部分,对强力旋压的受力状态进行深入研究将有助于了解旋压工艺的特点和可能出现的缺陷。本文用弹塑性有限元法对强力旋压过程进行了模拟,获得了强力旋压稳定状态下应力应变的分布规律,解释了强力旋压的变形机理和隆起等缺陷产生的原因。

机械制造;强力旋压;筒形件;数值模拟

1 前言

现代旋压技术是广泛应用于航空、航天、军工等金属精密加工技术领域的一种先进塑性成形工艺。强力旋压作为旋压技术的一个重要组成部分,它在制造精度高、长径比大的薄壁筒形零件加工中,显示了独特的优越性。己成为成形小批量、多品种回转薄壁壳体零件的重要加工方法[1]。

随着计算机技术的发展,计算机数值模拟在工程计算和理论研究中得到广泛应用,并且逐步应用到塑性加工领域来。采用有限元数值模拟方法分析旋压成形过程的变形机理、受力以及合理地选取工艺参数律,可以有效地提高强力旋压的成形极限、成形质量和加工效率。

2 有限元模型

在筒形件强力旋压中,毛坯由芯模固定,并由旋压机主轴带动旋转,旋轮沿轴向作进给运动,对坯料进行加工。但这在有限元分析中很难实现。为了建模方便,在建立有限元模型时,可将芯模和旋轮视为刚性体,芯模固定不动,旋轮相对于坯料旋转,同时沿切向作进给运动,以实现毛坯和旋轮的相对运动。在旋轮高速旋转时,可将旋轮沿坯料轴向同时加载,并在毛坯固定不动的一端加轴向位移约束。这样筒形件强力旋压过程就简化成简单的三维问题进行处理。

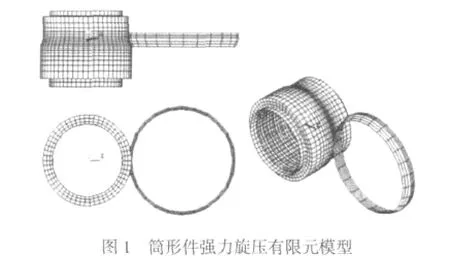

实际加工中,变形集中在旋轮接触区附近,划分单元时,在变形区加以细化,而在远离变形区的地方可逐渐将网格划分的粗大一些,以便节约运算机时。其有限元网格离散模型见图1。筒形件旋压时,工件上的塑性区仅仅存在于旋轮下面的局部区域,周围的金属仍然处于弹性变形状态,且对塑性变形区起着约束和限制作用。为简化计算,对模型做如下假设:旋压中采用双锥面旋轮,且不计圆角半径;略去变形中因摩擦产生的温度效应;在计算中忽略惯性力的影响。

本文采用八节点六面体单元对坯料进行网格划分,旋轮和芯模均采用Shell单元进行网格划分,模型经离散化后,毛坯为3455个节点,2429个单元;芯模为815个节点,767个单元;旋轮为167个节点,143个单元。

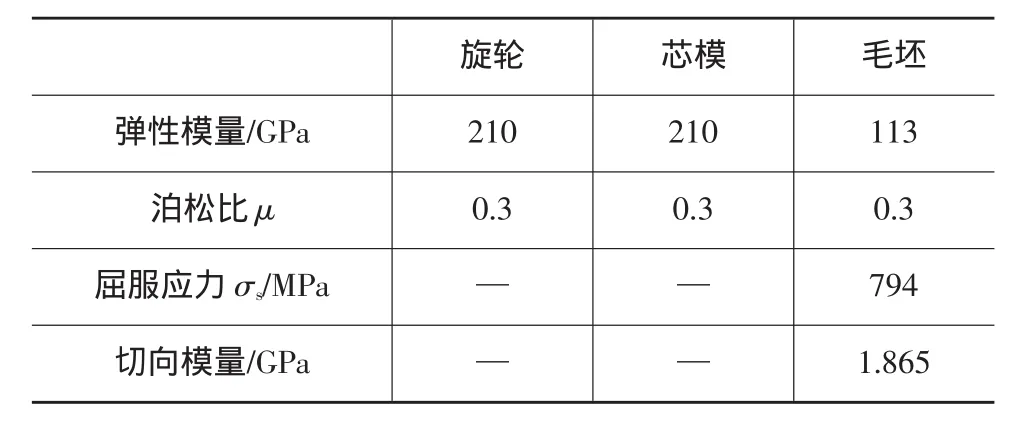

坯料选用难成形材料TC4合金,应力应变关系近似采用双线性模型。力学性能见表1。

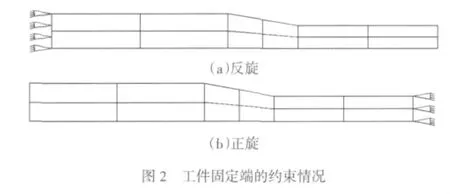

3 边界条件与接触的处理

正旋时,旋轮朝毛坯自由的厚壁端方向进给,受尾顶压紧的一端是已旋压形成的薄壁端,故将起旋端面节点视为固定点,见图2b。反旋时,旋轮朝毛坯未成形端方向进给,受约束的一端是未成形端,故将未成形端面节点视为固定点,见图2a。

表1 毛坯与旋轮的力学性能

对毛坯与芯模间的接触问题,将芯模表面节点作为固定点,并将该接触表面定义为被动接触表面,而毛坯内节点为主动接触表面。对于旋轮与毛坯间的接触问题,将毛坯表面视为主动接触表面,旋轮表面定义为被动接触表面。

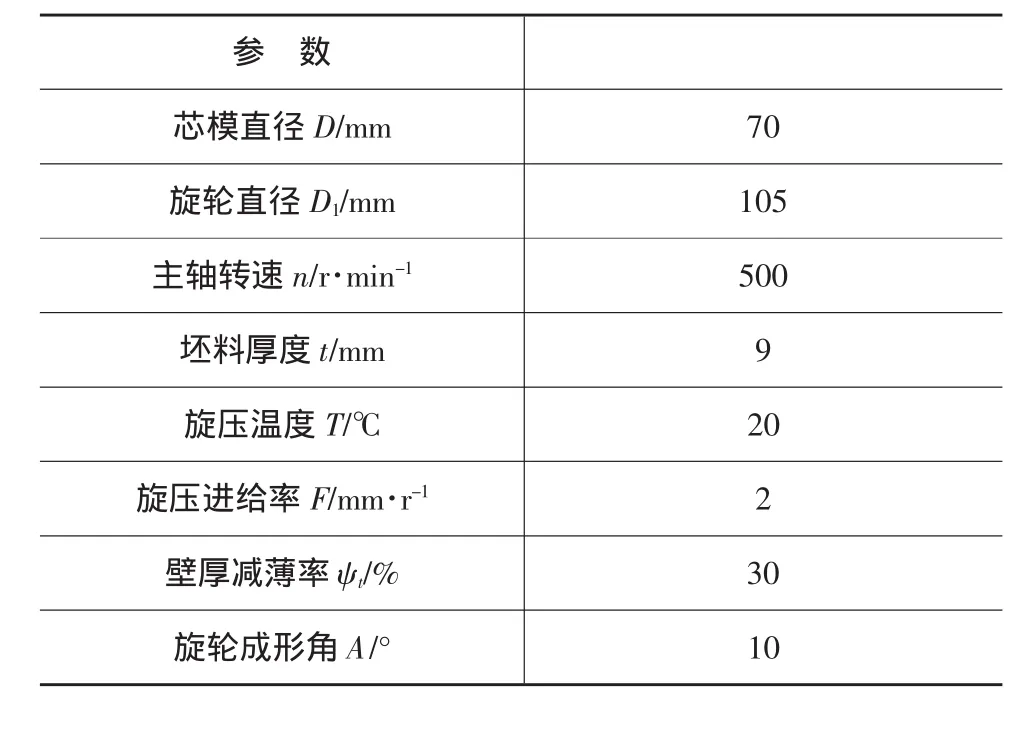

本文采用商业化软件Ansys进行有限元模拟,取旋压稳定阶段进行分析,即旋压行程为14mm时进行分析。所选工艺参数见表2。

表2 强力旋压模拟时工艺参数的选择

4 模拟结果及分析

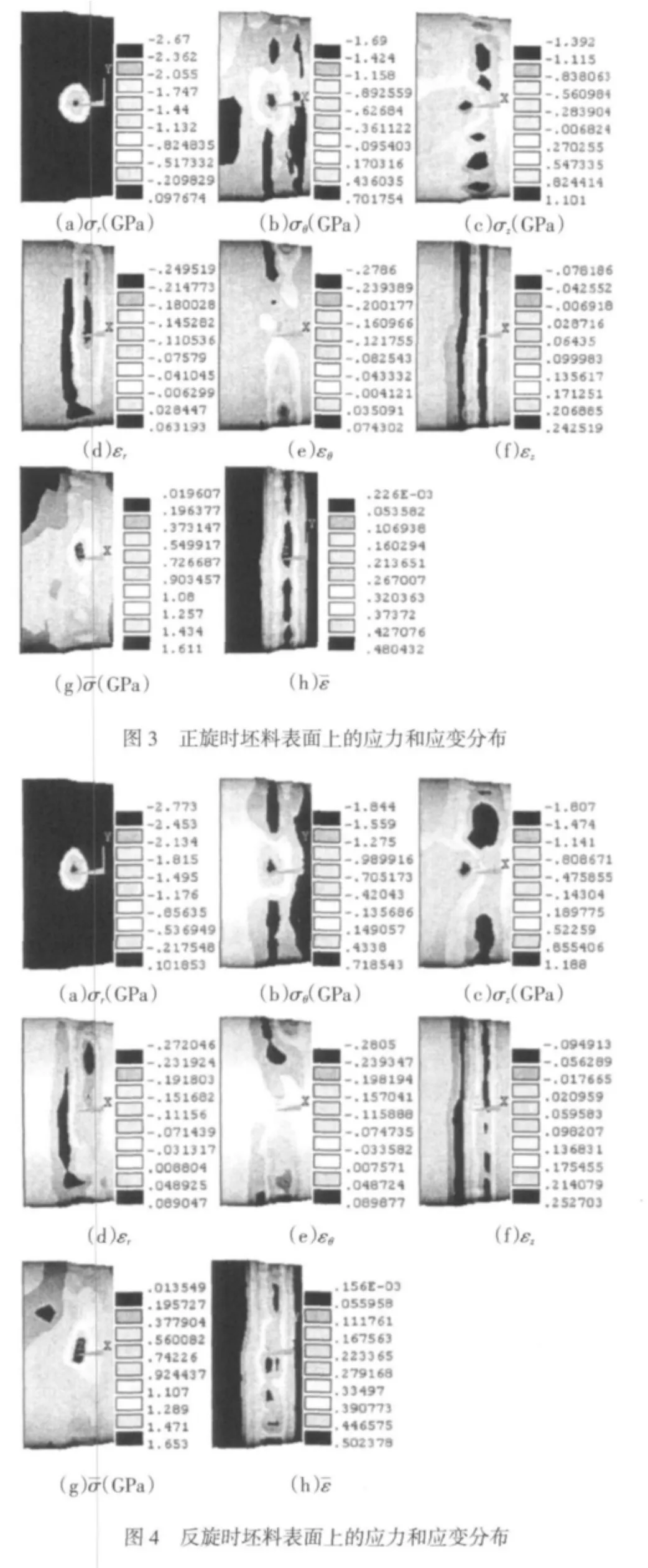

模拟结果见图3、图4所示。

从图3、图4可以看出,无论正旋还是反旋,旋轮直接作用区的金属在轴向、径向和切向都处于压应力状态,且径向压应力最大。通过比较,反旋时的各向应力及等效应力都比正旋时大,这与实际情况相符。

5 结束语

由上述分析可以看出,旋轮作用区轴向前方的金属处于径向伸长、轴向压缩的状态,随着过程的积累会造成旋轮前金属的隆起。图中数据还表明,反旋时的径向伸长量和轴向压缩量均比正旋时的大,这正是反旋比正旋更容易形成隆起的原因。

[1]王成和,刘克璋,等.旋压技术[M].北京:机械工业出版社,1986.

[2]李灵凤.药型罩强力旋压的数值模拟结果分析[J].锻压装备与制造技术,2008,43(2):89-91.

[3]赵宪明,吴 迪,吕 岩,等.筒形件正旋旋压力及位移分布规律的有限元分析[J].塑性工程学报,2007,7(4):56-59.

[4]韩志仁,陶 华,刘黎明.筒形件强力旋压有限元模拟研究[J].机械设计与制造,2006,(11):137-139.

[5]郭福林,李 萍,钱陈豪,张宾宾.筒形件旋压工艺模拟及实验研究[J].精密成形工程,2010,2(5):18-21.

[6]张利鹏,刘智冲,周宏宇.筒形件强力旋压成形特点及变形规律[J].农机化研究,2006,2(2):128-131.

Numerical simulation on power spinning process of cylindrical workpiece based on FEM

WAN Qiong1,LI Fuguo2,LI Chaoling2

(1.School of Materials Science and Engineering,Henan University of Science and Technology,Luoyang 471003,Henan China;2.School of Materials Science and Engineering,Northwestern Polytechnical University,Xi'an 710072,Shanxi China)

The process of tube spinning process has been simulated by use of 3D elastic-plastic FEM in the text.The distribution of stress and strain under stable condition has been gained.The deformation principle and reasons which cause the defects have been explained.

Power spinning;Spinning force;Elastic-plastic FEM;Numerical simulation

TG335.19

B

1672-0121(2011)04-0083-02

2011-05-12

宛 琼(1980-)女,硕士,讲师,从事材料塑性成形的教学与研究