超长超大折弯机液压系统的设计分析

2011-11-16曹光荣张子东谈传明王志明毛志强魏雪梅

曹光荣,张子东,谈传明,王志明,毛志强,刘 冲,魏雪梅

(1.江苏亚威机床股份有限公司,江苏 江都 225200;2.南京理工大学 机械工程学院,江苏 南京 210094)

超长超大折弯机液压系统的设计分析

曹光荣1,张子东2,谈传明1,王志明2,毛志强1,刘 冲1,魏雪梅1

(1.江苏亚威机床股份有限公司,江苏 江都 225200;2.南京理工大学 机械工程学院,江苏 南京 210094)

介绍了一种先进、高效板料折弯机液压系统。分析了系统工作原理和运行过程;阐述了该系统比例压力控制的特点和工作台比例液压控制的补偿方式。并对系统的数据进行了计算分析,确定了液压系统的参数。

流体传动与控制;液压系统;折弯机;特点分析;参数设定

1 引言

数控板料折弯机是一种应用非常广泛的金属板料冷加工成形设备。机床拥有灵活的专门数控系统,集合比例控制技术,可实现高度自动化、高精度复杂形状板料的弯曲加工,生产效率高,工件质量好[1]。高的性能指标要靠合理结构和系统的设计、完善的控制手段以及机、电、液、气等协调一致的工作来保证[2]。

这里对超长超大折弯机液压系统工作原理进行介绍,重点分析该液压系统采用的压力控制技术和工作台的液压补偿技术。

2 折弯机的工作原理与运行过程

2.1 工作原理

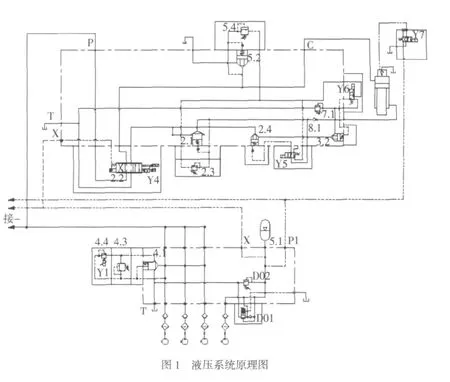

折弯机液压系统原理如图1所示。液压缸安装在折弯机的两侧,为对称结构。系统最大压力为26.2MPa,静态支撑压力为11.3MPa。液压系统完成的主要动作:液压缸下压快进、下压工进、保压、卸荷和快速回程等。其中,下压快进和快速回程利用充液阀块,可以快速充液和回油。

(1)压力控制块:主要由比例压力阀(4.4)、二通插装阀(4.1)安全阀(4.3)、安全溢流阀(D02)、蓄能器充液阀(D01)、蓄能器(D05)等组成。

(2)同步控制块:主要由比例伺服阀(2.2),背压阀(二通插装阀(2.1)和先导式压力阀(2.3)组合)、控制快下和工进转换的方向控制阀(二通插装阀(2.4)和换向阀Y5组合)、方向控制阀(二通插装阀(3.2)和电磁球阀 Y6组合)、安全阀(7.1)和单向阀(8.1)等组成。

2.2 运行过程

(1)快下:给比例压力阀(4.4)Y1电压(20%~30%),电磁换向阀Y5得电,电磁球阀Y6得电,给比例伺服阀正电压(80%左右),由于滑块自重快速下降,油液一路通过充液阀吸入油缸上腔,另一路油液油泵排出的油液经比例伺服阀(2.2)同时进入油缸上腔。油缸下腔的油液通过二通插装阀(3.2)、二通插装阀(2.4)、比例伺服阀(2.2)回油箱。滑块快下速度可通过调节比例伺服阀的控制电压控制比例伺服阀开口而得到不同速度。

(2)工进:比例压力阀(4.4)Y4得电,电磁换向阀Y7得电,使充液阀关闭,Y5失电,电磁球阀Y6得电,油泵排出的压力油,经比例伺服阀(2.2)进入油缸上腔(无杆腔)。油缸下腔的油通过二通插装阀(3.2)、二通插装阀(背压阀)(2.1)、比例伺服阀(2.2)回油箱。滑块慢速下压。通过调节比例伺服阀的控制电压Y4控制比例伺服阀开口而得到不同工进速度。安全阀(7.1)是为油缸下腔的安全阀(设定压力比系统压力高10%),背压阀(2.3)设定压力一般为平衡压力加(30~50)bar。

(3)保压:当滑块到达下死点后,给比例伺服阀Y4零电压,比例伺服阀(2.2)在中位,切断油缸上、下腔的通路,滑块停止在下死点上。

(4)卸荷:折弯机工进保压后,给比例伺服阀Y4一定负电压,使油缸上行一定距离(卸荷距离),油缸上腔的压力通过比例伺服阀卸荷。

(5)返回:电磁换向阀Y7失电时,充液阀打开,给比例压力阀(4.4)Y1一定电压,比例伺服阀Y4负电压,油泵排出的压力油经比例伺服阀(2.2)、二通插装阀(2.4)、单向阀(8.1)到油缸下腔(有杆腔),推动滑块向上,而油缸上腔(无杆腔)的液压油一路经充液阀回油箱,一路经比例伺服阀回油箱。滑块快速返回。回程速度可通过调节比例伺服阀开口而得到。

3 压力控制特点分析

3.1 系统总压力控制

由比例压力阀(4.4)控制二通插装阀(4.1)来调节主泵的压力,即液压系统压力,以满足折弯力的要求。安全阀(4.3)控制着油泵输出的最高压力,当油泵出口压力过高时,对其进行卸荷保护。

3.2 控制油路的压力

由控制泵和蓄能器为控制油路提供油源,即为充液阀的工作和同步块上比例伺服阀提供控制油,启动控制油泵,通过调节蓄能器充液阀(D01)(高压140bar,低压120bar),向蓄能器充液,当控制系统压力≥设定的140bar时,控制油泵卸荷。当压力降到设定的120bar时,油泵再向蓄能器供油,直到使蓄能器中油压升至设定的140bar。压力阀(D02)是安全阀,控制该系统的最高压力。

3.3 油缸上下腔压力保护

该液压系统具有上腔压力保护功能,当油缸上腔压力超过设定值,插装阀5.2就会被打开,给上腔卸荷。安全阀(7.1)是为油缸下腔的安全阀(设定压力比系统压力高10%)。

3.4 远程压力控制

压力中心块是安装在机器的中间部位,通常控制两边充液阀的控制阀也在压力中心块上。国内机床远程压力控制目前距离只能做到2.5m、12m以内,18m的折弯机就会有控制稳定性的问题。此外,控制管道直径不可能大,大约在12mm以内,否则会有沿程压力损失,回油压力快慢,进油压力快慢等问题,直接导致充液阀的关闭效果不稳定,最终显现出来的就是整个机床的动作、性能不稳定[3]。可以将控制阀拆分成两个,直接装到两个油缸上面,两个阀同步控制保证其控制效果。

4 液压系统参数的确定

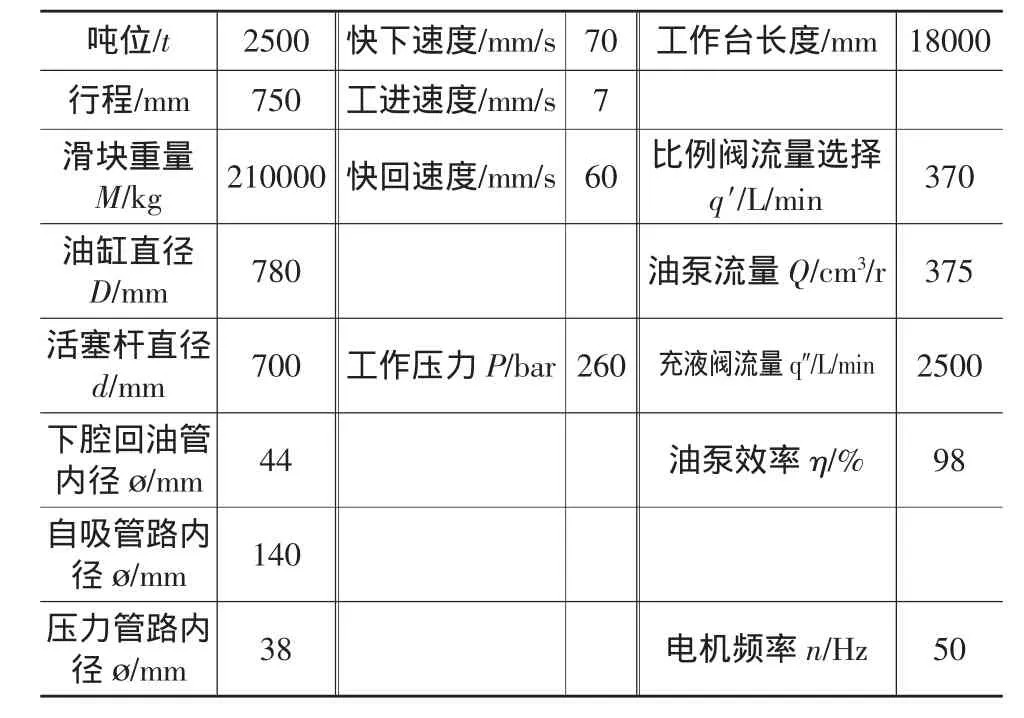

该折弯机滑块长度18m,为控制减小滑块的变形,使得滑块的高度、厚度不可能做得小,高度4.8m,厚度300mm,这样滑块的重量会大于200t(含模具的重量),通常的3000吨油缸下腔面积不足以支撑这么重的滑块,经计算加大油缸下腔的面积,使得支撑压力在11MPa左右,带来的后果就是油缸下腔的流量大大增加,为了达到滑块的速度,只有加大液压系统的通径、流量。液压系统的原始数据见表1。

表1 液压系统的原始数据

(1)油缸的表面积

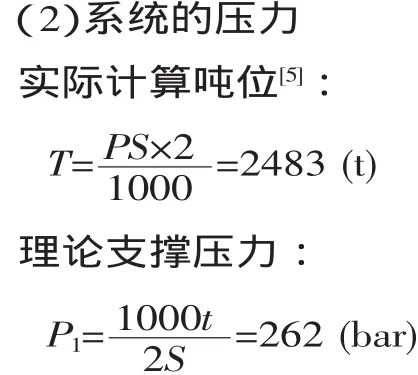

由表中油缸直径D和活塞杆直径d可求的油缸上腔面积S为4776cm2,下腔面积s为929cm2,所以上下腔面积比为i==5.14。

静态支撑压力:

(4)油箱体积

机械手册第四卷P17~742中关于油箱尺寸的选择有如下经验值,即取液压泵每分钟流量的3~7倍[4],即:V=λq

式中:λ——系数。

表演时绝对要根据规定情境来进行的,不能随心所欲。在规定的情境中交流,这是许多业余演员很容易疏忽的环节。交流有很多种:与对手的直接交流;与观众的间接交流;与一个不存在的对象交流;自己和自己交流。这些都是作为一名演员必需掌握的基本技能。交流的对象可以是物;可以是人;可以是自言自语。

为了使油泵和油路管道获得充足的油液,这里选取λ=8,所以油箱的体积为4350L。

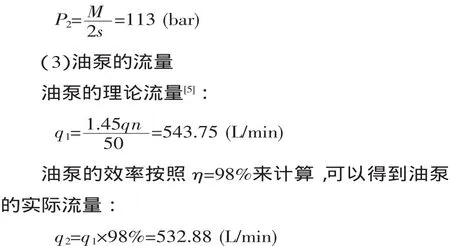

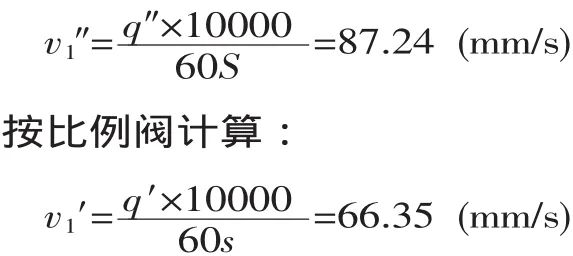

(5)速度分析①快下速度

由于快进时,油泵和充液阀同时对上油腔供油,这两部分的流量都对快下的速度产生影响,但是油缸下腔油液只经过比例阀回到油箱中,所以按照比例阀计算的更准确些。

按充液阀计算[5]:

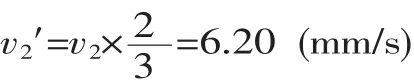

②工进速度

在工进时比例阀不一定需要全部打开,此时工进的速度可以通过油泵的流量求的,假设油泵的效率为98%,有:

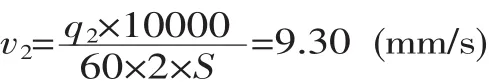

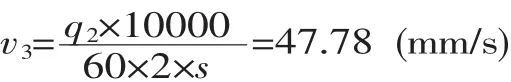

③回程速度

回程时,油缸下腔的油液全部由油泵提供,所以可求得[5]:

5 工作台挠度的补偿

折弯机在板材折弯过程中,由于滑块两端受力最大,在反作用力下,滑块下表面出现凹形形变,滑块中间部分形变最明显[6]。工件越长,这种误差也越大。同时随着影响负载的材料强度增加,或板料增厚都会导致全长范围内的角度误差增大,严重影响到工件的直线精度。所以,在超长超大折弯机对高强度板材折弯时,这种挠度的补偿显的尤为重要。

液压补偿系统采用直径为ø470mm的补偿缸9个,补偿阀流量为160L/min,补偿管道内径ø20mm,计算下来数据显示补偿速度决定了补偿流量,所以要加大补偿溢流阀的通径流量。考虑补偿油缸在机床长度方向上布置的话,采用单边进油会有沿程压力损失,影响整个补偿速度和精度,最后采用在机床左右两侧利用两个油泵双向供油给补偿缸。

在超长超大折弯机中,采用液压挠度补偿,可获得在工作台全长上精度均匀一致的工件。液压挠度补偿由一组安装在下工作台内的油缸组成,可使工作台相对移动,形成加凸的理想曲线,保证受力后与滑块的相对位置关系不变。补偿量由数控系统根据板厚、模具开口及材料特性自动计算确定。

液压补偿的优势在于充分利用液压原理,补偿量随着负载的增大而增大,不需要或者很少需要对补偿量进行调节,更加方便用户的使用,它在大、中、小型数控折弯床上都适用。不足在于成本高,结构较复杂,同时存在挠度曲线种类有限的问题[7]。

6 总结

该液压系统集成度高,采用模块化设计拆装维修方便,具有流量大、速度快、精度高等优点,设计流量可以做到6000吨以上;具有多个安装接口,可升级配置其他功能的阀块,如安全阀块等。充液阀的控制采用近端控制的方案,避免了远端控制带来的不稳定。大流量插装式补偿阀解决了补偿流量速度的问题,两侧双向进油方案解决了沿程压力损失大、补偿速度慢等问题。

[1]侯伟峰.数控折弯机液压系统分析[J].伺服控制,2008,(2):54-56.

[2]冯开林,刘淑梅.一种先进板料折弯机液压系统分析及其压力控制特点研究[J].机床与液压,2002,31(3):212-213.

[3]马宏明,高绍平,王守仁.WA67Y_100型板料折弯机液压系统及远程调压阀设计[J].机床与液压,2007,36(4):245-246.

[4]任 丽,华 李,訾壮辉.卧式折弯机液压及控制系统开发设计[J].机械设计与制造,2009,(5):49-51.

[5]成大先.机械设计手册.第五版[M].北京:化学工业出版社,2008.

[6]张志兵,佘 健,陆闻海,等.数控折弯机两种补偿机构的比较[J].锻压装备与制造技术,2010,45(5):37-38.

[7]吴国富.解析板料折弯机的挠度补偿[J].装备机械,2003,3:19-21.

[8]机械设计手册编委会.机械设计手册[J].北京:机械工业出版社,2004.

Design and analysis of hydraulic system for press brake with over-length&over-weight

CAO Guangrong1,ZHANG Zidong2,TAN Chuanming1,WANG Zhiming2,MAO Zhiqiang1,LIU Chong1,WEI Xuemei1

(1.Yawei Machine Tool Co.,Ltd.,Jiangdu 225200,Jiangsu China;2.Nanjing University of Science and Technology,Nanjing 210094,Jiangsu China)

An advanced and high effective hydraulic system of press brake has been introduced.The working principle and running process of the system have been analyzed.The characteristics of the proportional pressure control and the compensation of proportional hydraulic control of the working table have been put forward.The data of the system has been calculated and analyzed,and the specifications of the hydraulic system have been determined.

Hydraulic system;Press brake;Characteristic analysis;Parameter set

1672-0121(2011)04-0037-03

TP271+.31/TG315.5+4

B

2011-05-03

曹光荣(1975-),男,工程师,硕士,从事数控板料折弯机开发设计