筛管顶部注水泥技术在稠油开发中的应用

2011-11-02孙建用

孙建用

(中国石化胜利油田分公司海外工程管理中心,山东东营257000)

筛管顶部注水泥技术在稠油开发中的应用

孙建用

(中国石化胜利油田分公司海外工程管理中心,山东东营257000)

水平井整体开发已成为胜利油田稠油油藏开发的趋势,利用筛管顶部注水泥的完井方法占水平井完井方法的77%。筛管顶部注水泥完井方法适用于天然裂缝性碳酸盐岩或硬质砂岩储层、单一厚储层或不要求层段分隔的储层、岩性较为硫松的中(粗)砂粒储层等,其工艺既解决了常规固井工艺水泥污染油气层的问题,又能有效封固产层以上地层,保证产层与上部油气水层的有效封隔,工艺成败的关键是封隔器、分级箍等套管附件的选择。

稠油;水平井;筛管;分级箍;管外封隔器

胜利油区的草桥-广饶油气藏、郑家-王庄油田油藏均为稠油油藏。以乐安油田为例,构造位置位于济阳坳陷东营凹陷的南缘,是一盆地边缘构造带上的鼻状构造,区内构造平缓,倾角2°~3°,油藏埋深880~960 m,储层有效厚度8~10 m,油水界面-960 m,储层岩性粗,压实成岩性差,非均质严重,油层温度下脱气原油粘度10 000~30 000 mPa·s,地面脱气原油密度0.967 1~1.061 g/cm3。90℃以前,温度每升高10℃,粘度下降一半。油藏压力系数近1.0,油藏温度55℃,原始油气比8.8,岩石具亲水性。油藏类型为常温常压系统、具有边底水、复杂的构造岩性砂砾岩特稠油油气藏[1]。由于直井开采生产压差较大,易出地层水而不被采用,利用水平井不仅能控制更多的地质储量,还能很好地抑制地层水的产出量。

1 水平井完井方式的选择

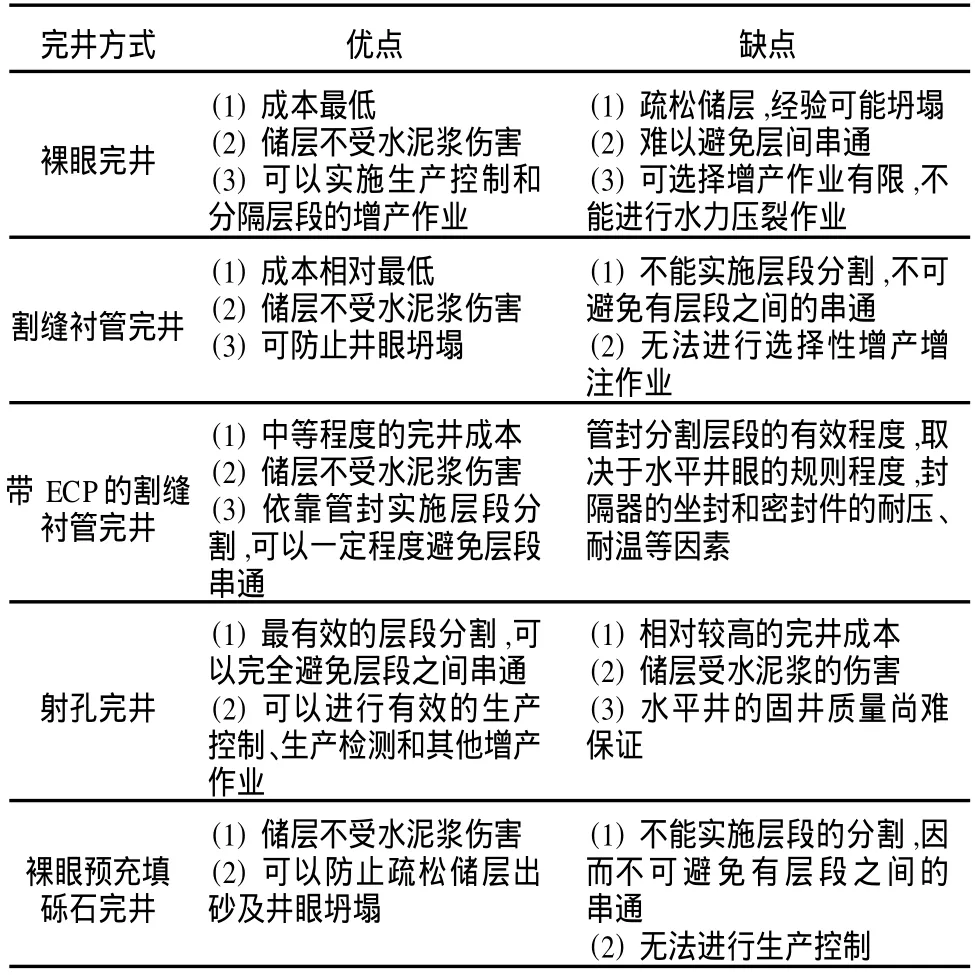

目前常见的水平井完井方式主要分为五种:裸眼完井、割缝衬管完井、带管外封隔器(ECP)的割缝衬管完井、射孔完井和砾石充填完井。由于水平井的各种完井方式有其各自的适用条件,故应根据油藏具体条件选用。各种作业方式的优缺点见表1[2]。

表1 完井作业方式优缺点

各种水平井完井方式适用的地质条件见表2[3]。

胜利油区的乐安油田、郑家-王庄油田油藏位于井壁不太稳定的砂岩储层,胶结疏松、有可能发生井壁坍塌。筛管完井方式具有成本相对最低、储层不受伤害、采收率高等优点,被广泛采用。根据2009年黄河固井在胜利油区的工作量统计,全年共完成水平井施工213井次,采用筛管顶部注水泥技术的井为166口,占整个水平井完井方式的77%。

表2 水平井完井方式适用地质条件

2 筛管顶部注水泥的基本工艺特点

筛管顶部注水泥的基本工艺在下部下入筛管不注水泥,可以满足保护油层的要求,上部采用注水泥固井方式满足油、水层有效封隔、满足射孔压裂的需要,上下部之间用封隔器分隔。该工艺的特点是:既能以筛管工艺完井,水泥浆不污染油气层,又能封固产层以上地层,保证产层与上部油气水层的有效封隔,提高筛管完井的油井寿命。该工艺适用于全井下套管固井,也适用于尾管固井。

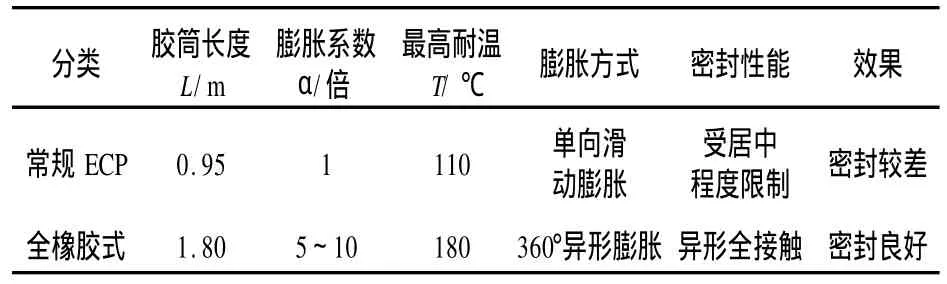

封隔器、分级箍等套管附件的选择是工艺成败的关键。因此,采用全橡胶式管外封隔器(ECP),在一定压力下,通过液体推动叠片向一边单向滑动实现管体膨胀达到与井眼井壁的密封,可以实现360°异形井眼全井眼的膨胀,并且打开和关闭压力可调,侧向单向耐压可达25 MPa,具有完美的密封效果(表3)。这样防止了在低压易漏油藏,固井注水泥发生漏失情况,以及污染油层和固死筛管的事故。

表3 ECP有关参数和性能

根据开发的要求,部分水平井采用尾管筛管顶部注水泥固井工艺(图1),首先要选择不同额定压力的封隔器、压差式分级箍和尾管悬挂器,其管串结构为:引鞋+筛管+盲管+一根套管+封隔器+分级箍+套管串+尾管悬挂器+送入钻具。

图1 水平井尾管筛管完井

3 特殊工具的选用

筛管顶部注水泥技术采用的特殊工具主要包括压差式分级箍和管外封隔器。

3.1 管外封隔器的作用原理

管外封隔器的类型很多,需要根据井下温度、封隔压力、套管、井径及施工方法合理选择,目前我们主要采用赛瓦、华北、金玉和友佳等出产的封隔器,封隔器的主体由两部分组成:

(1)胶筒。在水泥浆或钻井液充入后橡胶紧贴井壁。不锈钢片加强筋与橡胶硫化成一体,以增加强度。其结构和材料具有由下向上依次膨胀的特性,使得涨封过程钻井液全部被挤出,胶筒与井壁直接接触。胶筒长度从1 m到12 m。对于封隔压差大,井径扩大或者不规则情况宜选用长胶筒。

(2)控制阀。控制阀由几个相关联的阀组成(图2),包括单流阀、限压阀、锁定阀等,这些阀共同作用,以保证在一定压力下流体才流入胶筒。限压阀能防止压力过大时破坏胶筒和密封,涨封完成后能防止胶筒泄压。

图2 控制阀结构

3.2 分级箍的作用原理

固井工艺注入一级水泥,并返至设计井深。碰压后投入重力塞,待重力塞到达分级箍位置后,坐于下滑套上,这时在井口加压剪断销钉,下滑套下行,打开循环孔,建立循环。可以等一级水泥凝固后再注二级水泥(间歇式)或直接注二级水泥(连续式)。二级水泥顶替完成后,由关闭胶塞坐放到上滑套上,在井口加压,关闭循环孔(图3)。

图3 级箍作用原理

由于下部采用筛管+盲管结构,不需水泥封固,不用第一级注水泥,所以现场均采用压差式分级箍,这是一种靠套管内增压便可打开循环孔的压差式分级箍。若液压开孔失效,也可投放重力塞开孔,是一种双作用开孔分级箍。压差式分级箍主要是为大斜度井和水平井设计制造的,近年在垂直井中也逐步推广应用。这种分级箍减去了重力塞的投放时间和后期钻铣时间。分级箍内壁光滑,钻完水泥塞后,内壁无任何台阶。另外,由于没有重力塞,上胶塞关孔时不会出现局部困液现象,有效地保证了顺利关孔,起到了外层关孔永久密封的作用。但这种分级箍受一定使用条件的限制。由于井下条件复杂、沉砂严重、井壁不稳定等情况造成循环开泵困难或泵压过高时,有可能把分级箍循环孔提前憋通。

目前,国内使用的分级箍主要是由隆科、远大、地平线等公司提供,主要性能及原理均与哈里伯顿的相符(表4)。

表4 哈里伯顿ES分级箍性能参数

4 现场应用

以金19-平8井为例,对现场筛管顶部注水泥的应用作说明。

4.1 基本情况

完钻井深1 190 m,套管尺寸177.8 mm,最大井斜90.58°,位置1 066.21 m,完钻泥浆密度1.07 g/cm3,粘度45 s,失水5 mL,泥饼0.5 mm,含砂0.3%,切力1~2 Pa,p H值8.0。

4.2 管串结构

管串结构:服务器+筛管(7根)+热力补偿器+筛管(7根)+热力补偿器+筛管(7根)+盲板(0.2 m)+油层套管(P110H×9.19)+封隔器+油层套管+分级箍+油层套管+联入。

4.3 水泥浆及其性能

采用双凝水泥浆体系,上部采用G油粉,密度1.60 g/cm3,降低液柱压力,下部G降4,控制失水和候凝时间,封固油水层。水灰比44%,密度1.90 g/cm3,50℃时,常压下,缓凝时间为169 min,流动度23 cm。

4.4 现场使用情况

(1)按照设计下完管串,循环钻井液充分洗井。

(2)固井水泥车就位后通过井队立管,循环帽子开始涨封隔器,初始压力5 MPa,稳压2 min,继续打压至8 MPa,稳压2 min,继续打压至10 MPa,稳压2 min,最后打压至12 MPa,稳压2 min。

(3)封隔器充分涨开后继续打压至16 MPa,压力迅速降为0,表明分级箍已经顺利打开,可以进行下一步注水泥作业。

(4)注前置液4 m3,注水泥70 t,前导浆G油粉,密度1.60 g/cm3,水泥浆量32 m3;尾浆G降4,密度1.90 g/cm3,水泥浆量18 m3。替浆16.3 m3,碰压0~10 MPa,检查分级箍关闭情况良好,施工顺利完成。

4.5 现场注意事项

(1)注水泥施工前涨管封过程采用3~4次逐渐递增压力并稳压几分钟的做法,这是因为封隔器胶筒属于橡胶原件,不是机械结构,涨封过程需要一定的时间,这样可以保证有效地涨开胶筒,达到彻底堵死下部筛管和上部地层之间的联系,确保水泥浆不会降落到下面堵塞筛管造成事故。

(2)分级箍的打开和关闭需要严格按照厂家提供的参数操作,分级固井的关键环节是:保证下部回压凡尔密封可靠、上下滑套正常工作和重力塞顺利下行到位。另外,由于必须通过井口蹩压对分级箍进行操作,所以套管柱设计必须考虑由此产生的附加载荷,抗拉安全系数不得小于1.5。

(3)下滑套若不能打开,就无法建立二次循环,导致注水泥无法施工,这时可以采取的办法有两个,一是通过射孔建立循环,二是在大套管内,下入钻具,利用钻具重量打开循环孔。若重力塞下行遇阻,也可以采用这一方法。对于上滑套无法关闭的情况,一般采取蹩压候凝的方式处理。

5 结 论

(1)筛管顶部注水泥技术相对成熟,关键是工具的选择,尽量优选质量过硬的分级箍和管外封隔器,保证可靠性。

(2)针对井眼轨迹、井径规则情况和地质条件,可在一个管封不能充分隔开环空流体流动的情况下,再多加1~2只,确保下部水平段稠油油藏不受水泥浆的污染和损害。

(3)封隔器选择上选择长胶筒、全橡胶的类型,保证异型膨胀封隔。

(4)水泥浆体系采用两凝体系,尾桨要低失水(小于50 mL),自由水含量控制越小越好,尽量达到零析出。在确保施工安全的情况下,减少候凝时间。

[1] 李相远,曾流芳.疏松砂岩稠油油藏热采储层伤害研究[J].油气采收率技术,2000(7):57-61.

[2] 万仁浦.现代完井工程[M].北京:石油工业出版社,2008:73-79.

[3] 赵金洲,张桂林.钻井工程技术手册[M].北京:中国石化出版社,2007:854-855.

[责任编辑] 辛艳萍

TE345

A

1673-5935(2011)01-0010-03

2010-12-28

孙建用(1965-),男,山东安丘人,中国石化胜利油田分公司海外工程管理中心副总工程师,主要从事石油钻井研究。