封隔器胶筒变形稳定性分析*

2019-05-30张付英张玉飞李天天水浩澈董城城杨俊梅

张付英 张玉飞 李天天 水浩澈 董城城 杨俊梅

(1.天津科技大学机械工程学院 天津 300222;2.天津市轻工与食品工程机械装备集成设计与在线监控重点实验室 天津 300222)

封隔器胶筒是井下油气分层钻采工艺的关键密封零部件,通过依靠管柱压重或水力载荷压缩胶筒,从而封隔环形空间实现密封。随着能源供给结构的调整和对油气需求的增加,封隔器胶筒的设计研究也日渐深入。 由于封隔器工况环境恶劣,胶筒在整个密封过程中的状态及变形都可能对材料造成破坏及影响密封性能。因此胶筒的稳定性问题受到极大关注。

提高材料稳定可靠性,降低因不稳定性带来的社会、环境和经济等效益损失,一直是专家学者研究的重点。超弹性材料的稳定性研究,最早是EULER于1774年发表的关于弹性曲线的研究[1]。此后诸多专家学者进行深入研究,如李旭和窦益华[2]分析了胶筒变形阶段其绝对体积变化规律,确定了胶筒最小坐封载荷和约束压力,解释了胶筒坐封时损坏的原因;任九生和程昌钧[3]应用有限变形弹性理论,分析了受内压和拉伸作用的超弹圆筒发生非均匀变形的不稳定问题;郭易和刘博[4]选取不同尺寸圆筒试件,通过试验检测、理论计算和有限元分析,对各理论与试验结果进行了契合比较,试图找出一种能准确推断圆筒结构失稳载荷的理论方法;GELLIN[5]通过建立管道截面的应变-位移关系,对无限长管在弯曲作用下的失稳和极限承载力进行了研究。任九生和程昌钧[6]综述了Rivlin立方块问题、薄壁球壳和圆柱扭转问题、空穴生成问题等超弹性材料中材料不稳定问题的最新进展成果,阐述了各种非线性不稳定问题的特点、求解以及研究方向。郑明军、史守峡等[7-8]应用有限元对橡胶件的变形阶段进行了相关研究。

目前对封隔器胶筒变形过程的稳定性研究主要集中于数值计算,应用有限元模拟胶筒不稳定变形等相关问题的研究还未深入。因此,为了模拟封隔器胶筒在实际工况下的不稳定变形过程,本文作者分析了胶筒在初始状态时,在轴向载荷作用下不同橡胶材料在不同高径比的不稳定变化过程,研究结果对胶筒材料及参数的选择提供了参考。

1 模型建立及变形过程

1.1 胶筒结构的有限元模型

作为封隔器中关键的密封元件,其密封性能直接影响井下工作的安全与开采效率。随着完井钻探技术的提高,相应地对密封材料的性能提出了更高要求,近年来应用较为广泛的胶筒材料有丁腈橡胶(NBR)、氢化丁腈橡胶(HNBR)、氯丁橡胶(CR)、聚四氟乙烯(PTFE)、氟橡胶(FKM)和聚氨酯橡胶(PU)等。文中选择NBR、HNBR、FKM和PU 4种材料进行研究,建模过程中胶筒的材料模型采用Mooney-Rivlin模型。各种材料的Mooney-Rivlin系数如表1所示。

中心管、套管、压环等材料均采用40CrMnMo,弹性模量为206 GPa,密度为7.85 g/cm3,泊松比为0.25。由于其变形量较小,因此可近似为刚性,胶筒与中心管、套管等之间的接触视为刚性与柔性的接触。胶筒接触面作为分析的柔性从表面,其网格划分比刚性主表面较为严格质密[9],因此胶筒网格划分采用四结点双线性轴对称四边形CAX4RH单元,而中心管、套管等以CAX4H为单元划分网格。

表1 材料属性

图1 胶筒结构有限元模型

1.2 胶筒变形过程

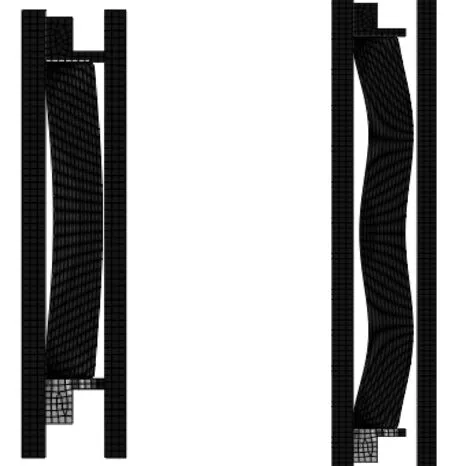

初始安装的封隔器胶筒在井下处于无压缩状态。在轴向压缩力作用下,胶筒体积的不可压缩性使胶筒在径向发生膨胀变形,胶筒侧面未与套管内壁接触前属于自由稳定变形(如图2所示),该变形阶段是胶筒由静态平衡向动态平衡转变的开始,同时也是胶筒在无约束变形过程中,最容易发生不稳定变形的阶段(如图3所示)。

图2 自由稳定变形 图3 自由不稳定变形

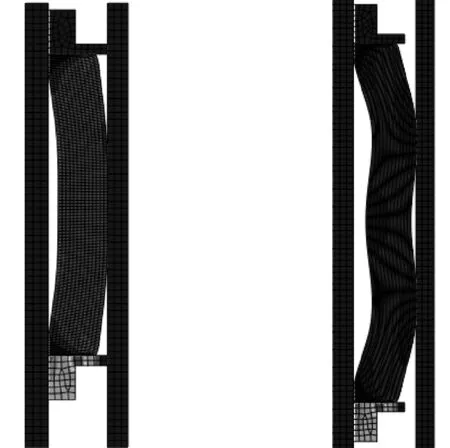

当自由变形到达胶筒侧面与套管和中心管接触时,胶筒因受到套管和中心管的限制而发生约束变形。胶筒首先与套管内壁接触,随着轴向力的增加接触面也随之增大;但在约束变形过程中,如果胶筒的密闭接触面是由中间向上下两边延伸(如图4所示),则是约束稳定变形;若胶筒接触面之间出现环空的未接触空间(如图5所示),则是胶筒发生约束不稳定变形,再继续施加适当载荷后,胶筒逐渐形成稳定变形。该阶段的胶筒不仅受到轴向载荷力作用,还受到套管及中心管约束而产生的接触应力和库仑摩擦力作用,由于胶筒材料的特殊性,胶筒变形呈现非线性变化,体应变不为0。

图4 约束稳定变形 图5 约束不稳定变形图

在胶筒约束变形阶段基础上,施加工作载荷,胶筒的变形逐渐过渡到稳定变形阶段。稳定变形阶段的胶筒变形仍是非线性的,其绝对体积也发生了变化。

2 胶筒的变形分析

橡胶与类橡胶材料的力学性能复杂,如天然橡胶、合成橡胶、合成纤维等都具有非线性、高弹性和大变形等显著特点[10]。一定环境和载荷下,弹性体材料都会存在变形、失稳、破坏及使用寿命等问题,胶筒作为关键的密封部件,研究其材料和结构变形的不稳定性对后续材料损伤和疲劳破坏的研究具有重要作用。

2.1 自由变形分析

胶筒自由变形阶段,胶筒端面受到轴向载荷作用而逐渐膨胀变形,向套管内壁靠拢。但在胶筒外侧面未与套管内壁接触前,不同高径比或材料性能的差异使胶筒侧面在自由变形阶段出现分化:如图6所示的情况,胶筒变形是以平稳“抛物线”的形式向稳定变形的方向发展;如图7所示的情况,由于胶筒高径比的增大,使胶筒筒身受力不均而导致其侧面以“马鞍型”不稳定波动变形。两种分化现象属于胶筒同一变形阶段下的两种不同表现形式。

图6 自由稳定变形的位置-位移图(高径比为0.901)

图7 自由不稳定变形的位置-位移图(高径比为1.622)

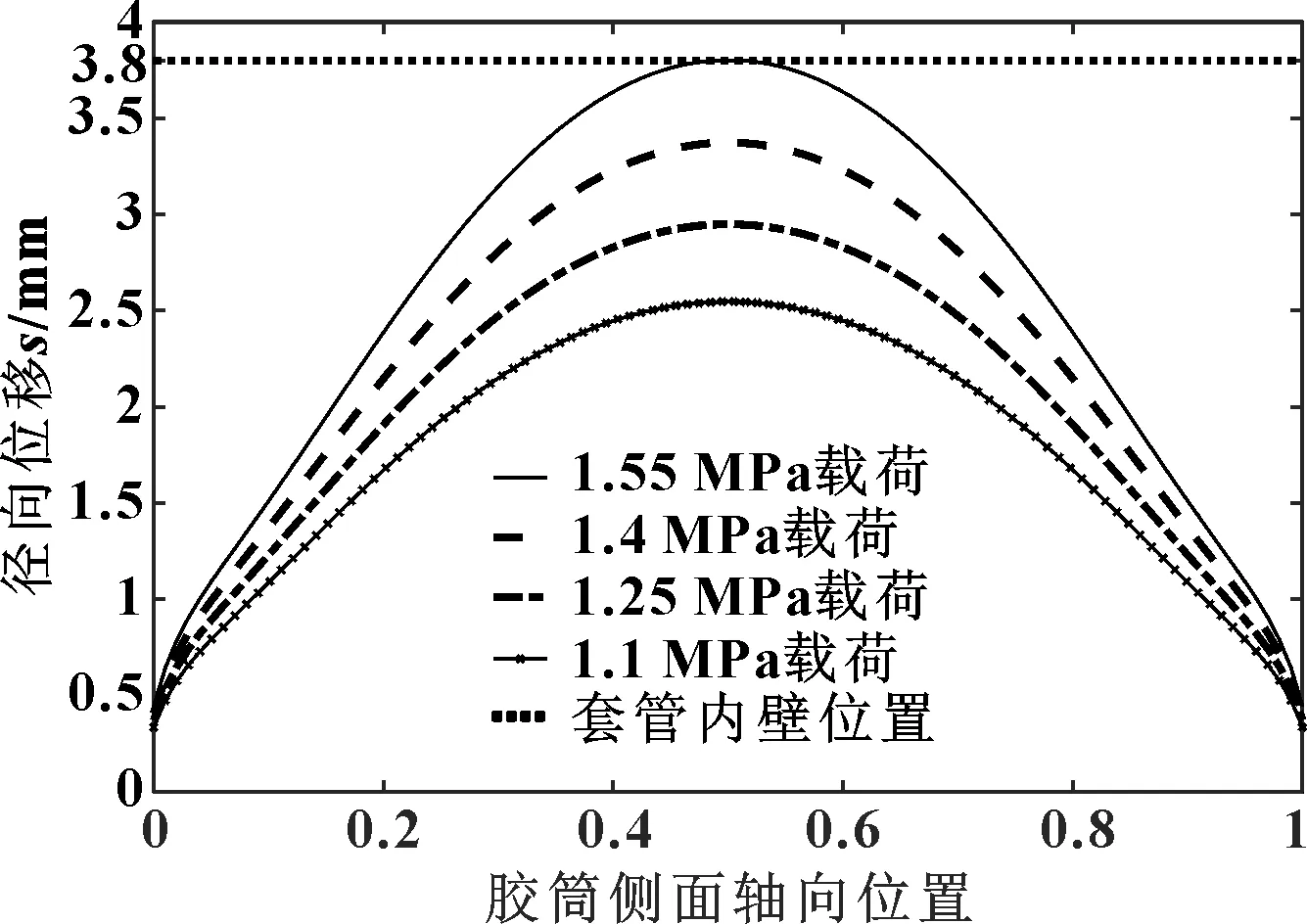

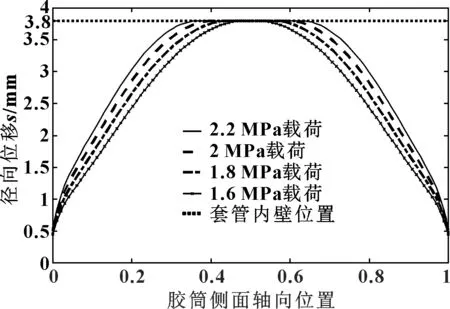

如图6所示为胶筒高径比取0.901,材料选择HNBR时,在不同载荷下的变形位置与位移关系。随载荷增大,胶筒径向最大变形位移逐渐靠近套管内壁位置,但胶筒始终表现出稳定的形变过程。这是由于高径比在一定范围时,胶筒两端受到一对相反的作用力,胶筒最大变形沿筒高出现在胶筒中部位置,使胶筒发生屈曲变形。

当胶筒高径比高于某一特定值后,由于筒身受力情况的变化,胶筒侧面最大变形位置由原来的中部一个点变为两个点,致使胶筒的自由变形过程出现了“马鞍状”的不稳定形状,如图7所示为HNBR材料的胶筒在高径比为1.622时的变形图。可见, 在该高径比下,不同载荷值都会使胶筒的变形呈现出较明显的不稳定变形现象,变形曲线都有两个峰点和一个谷点,谷点位置位于胶筒的中部,两个峰点以中部位置为中心,左右对称分布。

当胶筒侧面任意位置刚刚接触到套管内壁时,胶筒自由变形阶段即结束,其继续变形会受到套管的约束。因此,为了研究HNBR胶筒的高径比变化对初封需要施加的载荷的影响,文中在高径比0.901~2.252范围内,对使胶筒与套管能够实现刚刚接触所需要的最小施加载荷进行了分析,结果如图8所示。显然,胶筒高径比在0.901~1.342范围内时,胶筒外侧面与套管内壁接触所需的最小轴向载荷随高径比的增大而升高;高径比在1.468~1.73时,需要施加的最小载荷随高径比的增大而降低;当高径比在1.342~1.468与1.73~2.252之间时,胶筒与套管接触所需的最小施加载荷是不变的,分别是1.75和1.7 MPa,其值不随高径比变化而变化。表明胶筒高径比对所需刚好使胶筒与套管实现接触的最小载荷是有影响的,但影响的效果不是线性的,不同高径比区间所需要的使胶筒与套管接触的最小载荷是不同的。

常用的密封材料有橡胶、塑料、石棉-石墨、金属等,用于高压完井的聚合物密封材料又分为合成橡胶、热塑性塑料和热固性塑料。为了研究材料差异对胶筒变形过程的影响,图8中还对常用的HNBR、NBR、FKM、PU 4种胶筒材料,在不同高径比下使胶筒和套管刚好接触所需要的最小载荷进行比较,如图8所示。

图8 高径比与最小轴向载荷关系

显然,胶筒采用不同的材料会对胶筒变形过程产生不同的影响。4种材料的高径比与使胶筒和套管刚好接触所需要的最小载荷关系曲线变化趋势大致相同,但每种材料使胶筒和套管刚好接触所需要的最小载荷随高径比变化有所不同。这表明高径比变化时,材料的差异对使胶筒和套管刚好接触所需要的最小载荷的变化趋势影响不明显,但对使胶筒和套管刚好接触所需要的最小载荷的取值有显著影响。4种材料中,PU材料使胶筒和套管刚好接触所需要的最小载荷的值最高,然后依次是HNBR、NBR和FKM。

2.2 约束变形分析

约束变形阶段,胶筒由于受到套管内壁限制,随着轴向载荷的增加,胶筒与套管的接触面积逐渐增大。与自由变形相似,此过程同样会由于高径比与材料的差异使胶筒的变形出现稳定和不稳定两种分化现象,约束稳定变形是指在胶筒最大变形点处,胶筒与套管内壁接触后,在轴向载荷作用下,胶筒侧面的接触面平稳向两侧延展。如图9所示为胶筒材料为HNBR,高径比取0.901时胶筒的约束变形,在逐步施载过程中,胶筒始终保持稳定的形变过程,在套管约束作用下,也未出现失稳现象。稳定变形对胶筒使用寿命和密封性能具有十分重要的意义。

图9 约束稳定变形位置-位移图(高径比为0.901)

约束不稳定变形是指胶筒中部位置的最大变形与套管内壁实现接触后,随轴向载荷的增加,胶筒最大变形位置从中心位置沿轴向向上和向下两个位置移动,使变形曲线形成两个峰点和一个谷点。两个峰点处胶筒与套管接触,而谷点处胶筒未与套管接触,此变形过程会使胶筒受力不均,因而对胶筒损伤较大。因此需继续施加轴向载荷以消除不稳定性变形,使胶筒侧面的谷点变形接触到套管内壁,确保胶筒变形进入稳定约束变形阶段。

如图10所示为胶筒材料选用HNBR,高径比取1.622时胶筒的变形情况。显然,胶筒从不稳定变形过渡到稳定变形是一个渐变过程,当轴向载荷到达某一临界值时,胶筒不稳定变形消失。

图10 约束不稳定变形位置-位移图(高径比为1.622)

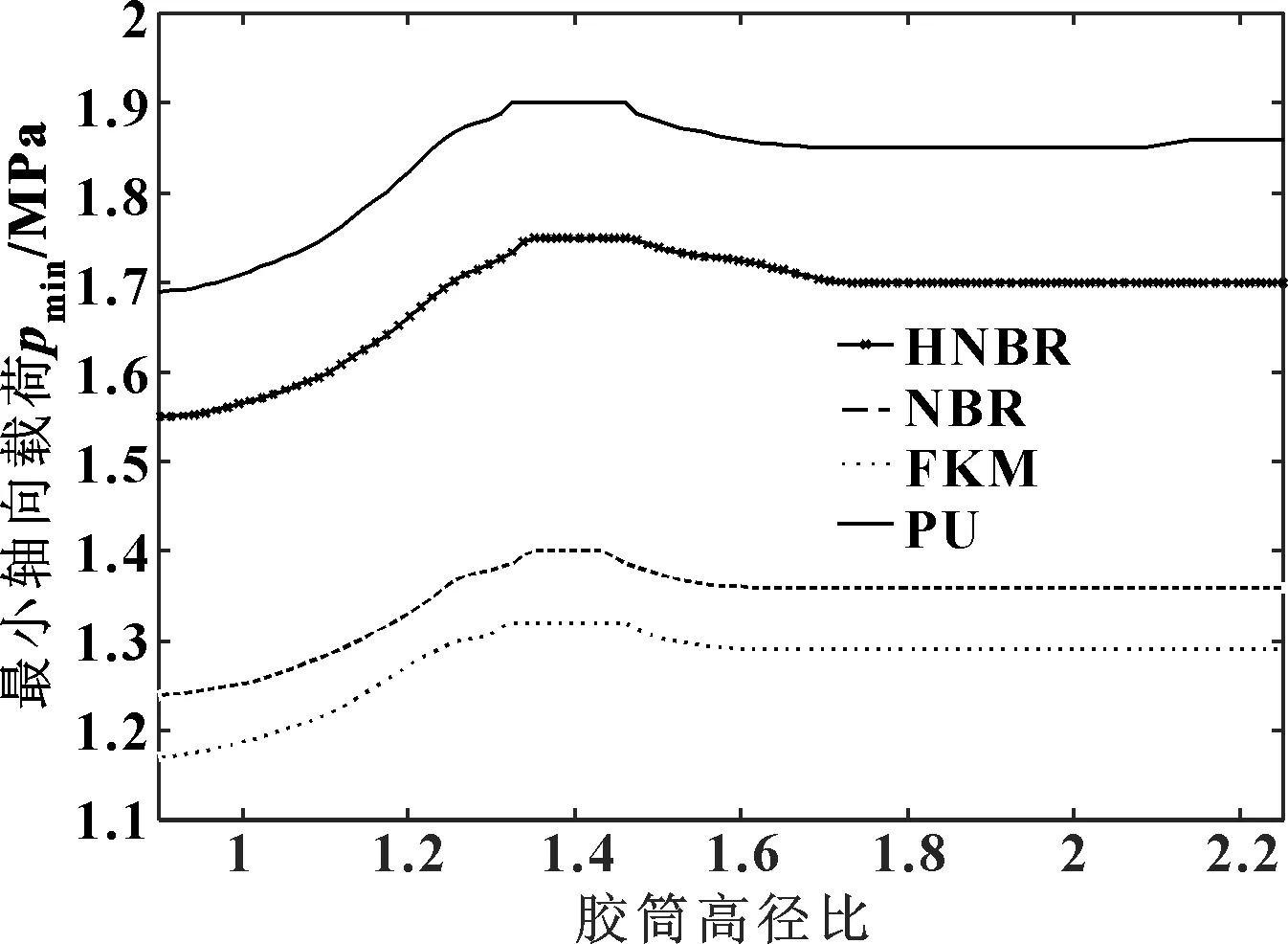

为了探索高径比变化过程中,胶筒从不稳定变形过渡到稳定变形所需的临界载荷,文中对HNBR、NBR、FKM和PU 4种胶筒材料,在高径比0.901~2.252范围内的胶筒变形进行了分析,结果如图11所示。

图11 高径比与稳定变形载荷关系

以HNBR为例,胶筒的高径比小于1.234时,胶筒变形始终是稳定的,其变形不会随高径比或载荷力的变化而发生不稳定变形的情况;只有当胶筒高径比大于1.234时,胶筒才会在载荷作用下发生不稳定变形,且随高径比的变化,胶筒从不稳定变形过渡到稳定变形所需的载荷值会有所不同。高径比在1.234~1.405范围内,胶筒从不稳定变形到达稳定变形所需的载荷值随高径比的增大而增高;高径比在1.405~1.982范围内时,胶筒从不稳定变形过渡到稳定变形而所需的载荷值稳定为2.07 MPa;当高径比大于1.982后,胶筒达到稳定变形所需要的载荷值稍有升高,但在高径比大于2.072后,达到稳定变形所需的载荷值保持在2.08 MPa且其值不再变化。

图11还表明,4种材料的高径比与使胶筒到达稳定变形的载荷关系变化趋势大致相似,因此可认为材料差异对使胶筒实现稳定变形的载荷变化趋势影响不大,但对从不稳定变形达到稳定变形所需的载荷值的大小有显著影响。4种胶筒材料中,PU达到稳定变形所需载荷最高,FKM最低。且HNBR与NBR在高径比小于1.234,FKM与PU在高径比小于1.225时,不会出现胶筒不稳定变形的情况。当4种材料随高径比变化发生约束不稳定变形时,从不稳定变形过渡到稳定变形所需要的载荷值逐渐增大;在到达某一特定值后,胶筒所需要的稳定变形载荷将基本保持不变,不再随高径比变化而出现较大波动。

3 结论

(1)由于高径比与材料的差异,胶筒在自由变形与约束变形阶段都会出现稳定变形与不稳定变形两种分化现象。自由稳定变形阶段胶筒随载荷的增加,胶筒侧面变形以“抛物线”的形式逐步向套管内壁靠近;自由不稳定变形阶段胶筒侧面呈现“马鞍形”的变形曲线形状。

(2)HNBR胶筒在自由变形阶段,高径比在0.901~1.342时,使胶筒侧面与套管接触的最小轴向载荷随高径比的增大而增大;高径比在1.468~1.73时,使胶筒侧面与套管接触的最小轴向载荷随高径比的增大而降低;当高径比在1.342~1.468与1.73~2.252范围时,使胶筒侧面与套管接触的最小轴向载荷值分别为1.75和1.7 MPa。表明胶筒高径比会影响使胶筒侧面与套管接触的最小轴向载荷,但影响的效果不是线性的,不同高径比区间所需要的使胶筒侧面与套管接触的最小轴向载荷是不同的。

(3)HNBR胶筒在约束变形阶段,当高径比小于1.234时,胶筒的变形始终稳定;当胶筒高径比大于1.234时,胶筒在载荷作用下发生不稳定约束变形。高径比在1.234~1.405范围内时,胶筒达到约束稳定变形的载荷值随高径比的增大而增高;高径比在1.405~1.982范围内时,胶筒过渡到稳定变形的载荷值稳定在2.07 MPa;当高径比大于1.982后,胶筒实现稳定约束变形所需要的载荷值略有升高,但在高径比大于2.072,达到稳定变形所需的载荷值重新保持在2.08 MPa后不再变化。

(4)当胶筒材料取HNBR、NBR、FKM和PU不同材料时,高径比变化时材料差异对自由变形阶段所需要的使胶筒与套管接触的最小载荷和约束变形阶段从不稳定变形过渡到稳定变形所需要的载荷值的变化趋势的影响不明显,但对自由变形阶段使胶筒与套管接触的最小载荷值、约束变形阶段从不稳定变形过渡到稳定变形所需要的载荷值有显著影响。4种材料中,PU材料在自由变形阶段所需要的使胶筒与套管接触的最小载荷和约束变形阶段从不稳定变形到稳定变形所需要的载荷值普遍最高,然后依次是HNBR、NBR和FKM,且HNBR与NBR在高径比小于1.234,FKM与PU在高径比小于1.225时,不会出现胶筒不稳定变形的情况。