钢制油罐腐蚀机理及防护措施的改进

2011-11-02辛艳萍

辛艳萍

(中国石油大学胜利学院化学化工系,山东东营257000)

钢制油罐腐蚀机理及防护措施的改进

辛艳萍

(中国石油大学胜利学院化学化工系,山东东营257000)

针对钢制油罐在油气储存中腐蚀问题比较复杂的现象,在现场经验的基础上,深入研究油罐罐底板内侧、外侧、罐壁板、罐底边缘板等部位的腐蚀情况和腐蚀机理。结果表明,油罐底部是腐蚀最严重的部位,主要发生油析水腐蚀,而油罐顶部以电化学腐蚀为主,罐壁腐蚀则是化学和电化学双重作用的结果。从罐表面处理、外敷涂料选择及阴极保护等方面提出了合理建议,大大提高了油罐的防护效果。

油罐;腐蚀;机理;防护

在油气储运系统中,储存是一个重要的环节。目前大多采用钢质油罐,而钢质油罐在运行当中,经常遭受内、外界介质的腐蚀。所以腐蚀已经成为钢质油罐最严重的破坏形式之一,是油罐长期安全运行的潜在危险因素。由于管材、环境、储存介质等诸多因素的影响,油罐的腐蚀问题比较复杂,而油罐各个部位的腐蚀机理也不尽相同。所以,深入了解油罐各个部位的腐蚀状况对防腐措施的合理制定尤为重要。

1 油罐各个部位的腐蚀

1.1 金属油罐罐底板内侧腐蚀

金属油罐罐底内的腐蚀主要以点蚀为主,发生点蚀的部位都在罐底的凹陷处,因为这些部位最容易被罐内原油沉降水所浸泡,而油罐的放水口又离罐底有一定距离。因此,这些长期被水浸泡且防腐层有缺陷的部位就容易形成小阳极,从而产生腐蚀现象。

造成罐底板内侧腐蚀的原因主要有两方面。其一,海水、杂物引起的腐蚀:罐内储存的原油、石油产品、LNG、LPG等都含有污水、微生物,这些杂质通常因为相对密度大都成为沉淀物滞留在罐的下面,这些沉淀物腐蚀性很高。其二,加热引起的腐蚀:储存在罐中的流体,在常温下流动性能差,有时不能输送到其他的炼制设备里,为了提高它们的流动性必须加热。所以,罐底板会因加热、保温引起温度上升,从而加速腐蚀的发生[1]。

1.2 金属油罐罐底板外侧腐蚀

油罐底板外侧的腐蚀主要由3个因素引起:

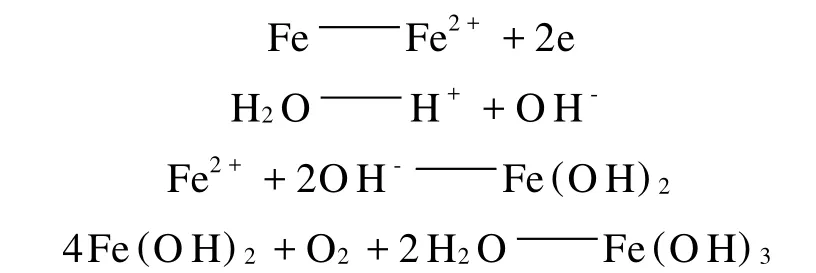

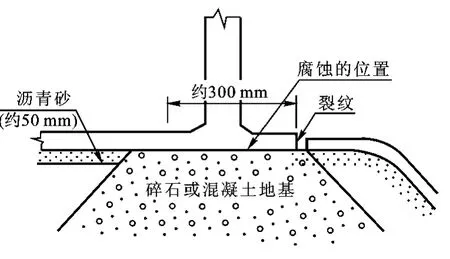

(1)罐外围因雨水等的侵蚀造成的腐蚀。一般地说,罐侧板与底板的T型连接处,会受到反复弯曲应力的作用,使该处的负荷大大增加。为了提高强度,罐的外围以对焊接的方式铺设了环状板。这样也可以防止雨水外部侵入,引起腐蚀的发生。但是,置放罐的环境是室外,置身于恶劣环境中的罐,日积月累就会劣化。如果没有适当的维修、点检,如图1所示,在罐周围防止雨水侵入处发生龟裂,就连罐底板下面也侵入了雨水。由于罐周围有充足的氧气,于是就发生如下的化学反应,进而使腐蚀扩展。

(2)沥青砂等地基材料引起的腐蚀。罐底板下面通常采用沥青砂来铺设,沥青砂的高隔水性能对罐底板的防腐起到了很大的作用。但是,从以往的实例上看,如果位于沥青层之上的防水层发生了裂纹,造成雨水侵入现象,或者沥青层的隔水性能劣化,会使地基里的水分上升达到底板部,进而使罐底板发生腐蚀。

图1 底板外侧的腐蚀

(3)由不均匀沉降引起的腐蚀。罐底板通常是以对中心构成上升坡度的结构建成的,这样可以防止雨水的侵入。但是如果地基的强度不够或是罐中心部下沉,就会形成反斜坡。罐底板和沥青砂之间侵入雨水,沥青砂碳氢化合物被氧化,生成有机酸,进而产生剧烈的腐蚀。这种由有机酸引起的腐蚀事例虽然少,但是腐蚀范围的扩展快,使罐底板的厚度迅速削弱甚至开孔[2]。

1.3 金属油罐罐壁板的腐蚀

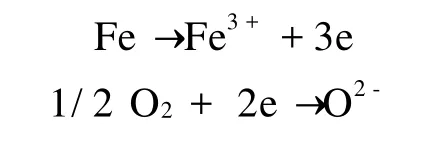

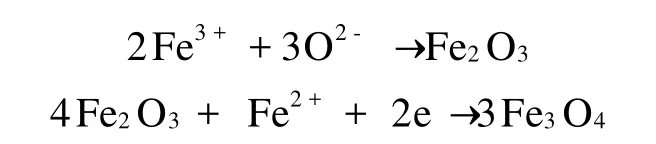

金属油罐罐壁板的腐蚀一般发生在罐的阴面,在最上层壁板与罐顶联接的一圈腐蚀最为明显。根据油罐的腐蚀状态判断,主要是化学腐蚀和电化学腐蚀。油罐腐蚀部位的保温层严密性差,雨水、空气能够进入,导致这些部位的壁板大多处在潮湿状态中。而空气中的酸性气体SO2、SO3、NO2等会乘机而入,形成酸性物质,产生化学腐蚀。化学腐蚀生成的铁离子以及空气中的无机盐处在潮湿环境中,便会形成电解液。而钢板中的杂质及金相组织的缺陷,在电解液存在的情况下,易形成局部腐蚀电池,从而导致罐壁形成集坑式的电化学腐蚀并以此恶性循环。其腐蚀过程的机理为:

空气中的氧溶于水中,而水在罐壁形成水膜时,钢板会发生电化学腐蚀,其反应过程如下:

生成的Fe3O4被渗入锈层的氧气重新氧化,生成铁锈,这样,罐壁有锈部位的腐蚀越来越严重。所以说,罐壁的腐蚀主要是因雨水进入加上空气的侵蚀,形成了化学腐蚀和电化学腐蚀所致[3]。

1.4 金属油罐罐底边缘板的腐蚀

油罐底部边缘板的腐蚀多为层状均匀腐蚀,沿底板半径方向向中心逐步发展成局部腐蚀,再向里呈点蚀。边缘板下的锈蚀深度,从外周边向里大多为300~500 mm。加热油罐的锈蚀比常温油罐明显,前者的锈蚀率大约比后者高一倍。

为了分析油罐底部边缘板的腐蚀原因,首先应考虑油罐的变形。引起油罐变形的因素主要有两个:其一是由于储油量的载荷变化引起的罐体变形。当油罐受液后,罐底和罐壁均受液柱压力的作用,罐底板的中间部分产生很大的不均匀沉降,最终导致底部边缘板的塑性变形(图2)。当空罐时,罐体恢复原状,边缘板却由于塑性变形而向上翘曲(图3)。

图2 罐底边缘板的塑性变形

图3 放空后罐底边缘板的变形情况

其二是由于环境温度的变化使底板发生膨胀和收缩,导致罐体底板与基础之间的相对水平位移,该变位量可用下式计算:

式中,ΔR为水平变位量,m;Δt为温度差变化量,对常温罐考虑所在地冬季和夏季的温差,对加热罐应考虑加热温度与冬季空罐时的温差,℃;D为油罐的直径,m。

上述变形的持续会使油罐底板边缘板处与基座形成一条裂缝,该裂缝还会随着油罐的运行不断地膨胀与收缩,给外界的一些腐蚀介质如雨水、露水等的入侵提供一条通道,进一步加速电化学腐蚀,也会导致锈蚀穿孔[4]。

由于上述腐蚀发生在罐底与基础之间,容易被忽视,也是最危险的。所以,罐底板下防腐的关键是切断腐蚀介质的入侵通道,有效防止水、大气等介质从底板四周的入侵,以达到保护油罐底板的目的。

2 钢制油罐腐蚀防护中应注意的问题

鉴于油罐的腐蚀问题给生产、经济、安全等各个方面带来严重的危害,国内外各油库都非常重视油罐防腐技术的开发和应用。现今为止,国内外的油罐防腐工艺主要有以下几种:喷淋除锈、涂敷工艺、有机防腐、电极保护以及对油罐进行定期清理维护。针对油罐各部位的腐蚀情况和腐蚀机理,在进行防腐作业中应注意以下问题。

(1)对不同介质的油罐进行腐蚀机理分析,针对油罐各个部位不同的腐蚀情况和腐蚀机理,因地制宜,采取相应的防护措施,以保证油罐防护的合理性和高效性。

(2)金属油罐的表面处理问题。施工中必须使油罐外敷涂料前的表面处理质量达标。因为金属油罐表面处理的好坏直接影响涂层在表面的黏附力和使用寿命。表面处理要注意清洁度和粗糙度两方面的质量标准。当粗糙度达到30~75μm时,漆膜与钢铁的咬合作用最好。

(3)金属油罐的外敷涂料的涂装质量问题。涂料的选用和涂刷工艺与金属油罐覆盖层的寿命也有很大关系。现场应用结果表明,选用厚浆型重防腐涂料,可使金属油罐覆盖层的寿命达到5 a以上。另外,涂布环境对质量也有一定影响。当湿度大于85%时涂层会大面积脱落、分层;气温低于5℃时不能施工,钢铁表面温度大于60℃时不能施工;涂料用稀释剂不能超过5%,否则易造成漆膜不匀。

(4)金属油罐的外加电流阴极保护问题。外加电流阴极保护可有效地延缓金属油罐的腐蚀,是对金属油罐外涂覆盖层的有效补充。对金属油罐的阴极保护一般采用牺牲阳极法和外加电流法。当采用牺牲阳极法时,要保证罐底板内防腐不能使用导静电涂料。因为导静电涂料与牺牲阳极并用会加速阳极溶解,失去应有的阴极保护作用。当采用外加电流法时,深井阳极对罐中心的保护电位与周边能趋于一致,在罐周围布设阳极,适用于罐底板周边腐蚀较严重的情况;在罐底板下布设阳极,可以使罐底板的保护电流较为均匀。

3 结束语

油罐各部位的腐蚀情况各不相同。顶部腐蚀主要以电化学腐蚀为主;而罐壁腐蚀主要是由化学腐蚀和电化学腐蚀引起的;罐底腐蚀主要是由油析水造成的腐蚀,这也是油罐腐蚀最严重的部位。总的来说,腐蚀现象是一个自发的不可避免的渐变过程。施工过程中,必须根据各个部位不同的腐蚀程度和腐蚀机理制定相应的防护措施,选用最经济的方案,以保证防腐措施的合理性和高效性。

[1] 刘世湘,刘立超.油罐腐蚀的防护与再生[J].油气储运,2000, 19(10):35-38.

[2] 高琳萍.油罐底部边缘板的腐蚀与防护[J].石油工程建设, 1998,7(4):8.

[3] 肖纪美.应力作用下金属的腐蚀[M].北京:石油工业出版社, 1998:8.

[4] 刘永辉.电化学测试技术[M].北京:北京航空航天出版社, 1987:47-48.

[责任编辑] 王艳丽

TE988

A

1673-5935(2011)01-0021-03

2011-01-05

辛艳萍(1982—),女,山东蓬莱人,中国石油大学胜利学院化学化工系讲师,硕士,主要从事油气储运工程安全技术研究。