生物质发电锅炉炉内冷态流场的数值模拟与火花示踪测试

2011-10-29毕平平钟树明吴平沙

毕平平, 钟树明, 王 圣, 陈 辉, 吴平沙

(1.国电龙源电力技术工程有限责任公司,北京100761;2.环境保护部 南京环境科学研究所,南京210042;3.国电环境保护研究院,南京210031)

锅炉内的空气流场对燃料的燃烧十分重要,如果流场分布不均匀会造成火焰刷墙,容易出现水冷壁结渣而导致燃烧工况恶化[1-2].某电厂锅炉为无锡华光锅炉股份有限公司生产的中温、中压锅炉,原设计燃料为淮南大通烟煤,抛煤机倒转链条炉排,配6 MW发电机组.锅炉炉膛尺寸约为4 m×4 m×8 m,炉膛四周布置光管水冷壁.原锅炉有三股风量:炉排风、播煤风和二次风.由于原设计锅炉使用抛煤机燃烧方式,较好地适应了当地劣质煤的燃烧特点,但由于抛煤机的一些固有燃烧特点,如燃烧效率对煤的粒度分布极其敏感,当实际煤种的粒度偏细时,有可能造成锅炉的热效率大幅度下降和煤耗急剧上升[3-4].经改造后,燃料现改为生物质,由于原设计煤种与生物质的燃烧特性参数相差很大,为了使生物质燃料能够实现正常燃烧,因此需对锅炉的燃烧系统尤其是配风系统进行改造,将播煤口改为一次风口,并增加二次风量.基于此背景,笔者采用 κ-ε双方程模型对炉内的流场进行了大量的数值模拟,确定出锅炉的燃烧系统改造方案.在方案实施后,对新系统的炉内冷态流场进行了实炉冷态的试验研究,并通过火花示踪显示炉内的实际流场.

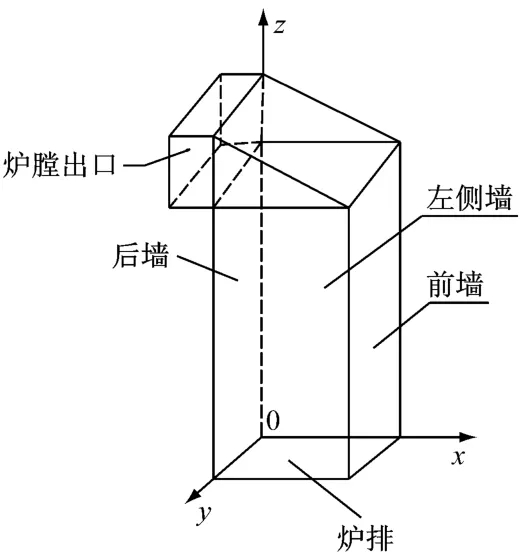

图1为原锅炉炉膛和风口示意图.

图1 原锅炉炉膛和风口示意图Fig.1 Schematic of the original boiler furnace and air ports

1 数学模型

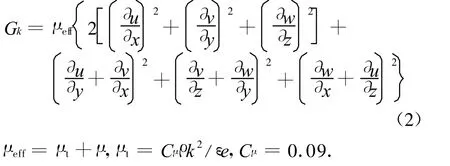

采用κ-ε双方程湍流模型对炉内流场进行数值模拟.空气控制方程组包括连续方程、动量方程、湍动能方程、湍动能耗散率方程和能量方程,为便于求解,可在三维直角坐标系下写成如下统一形式[5-6]:

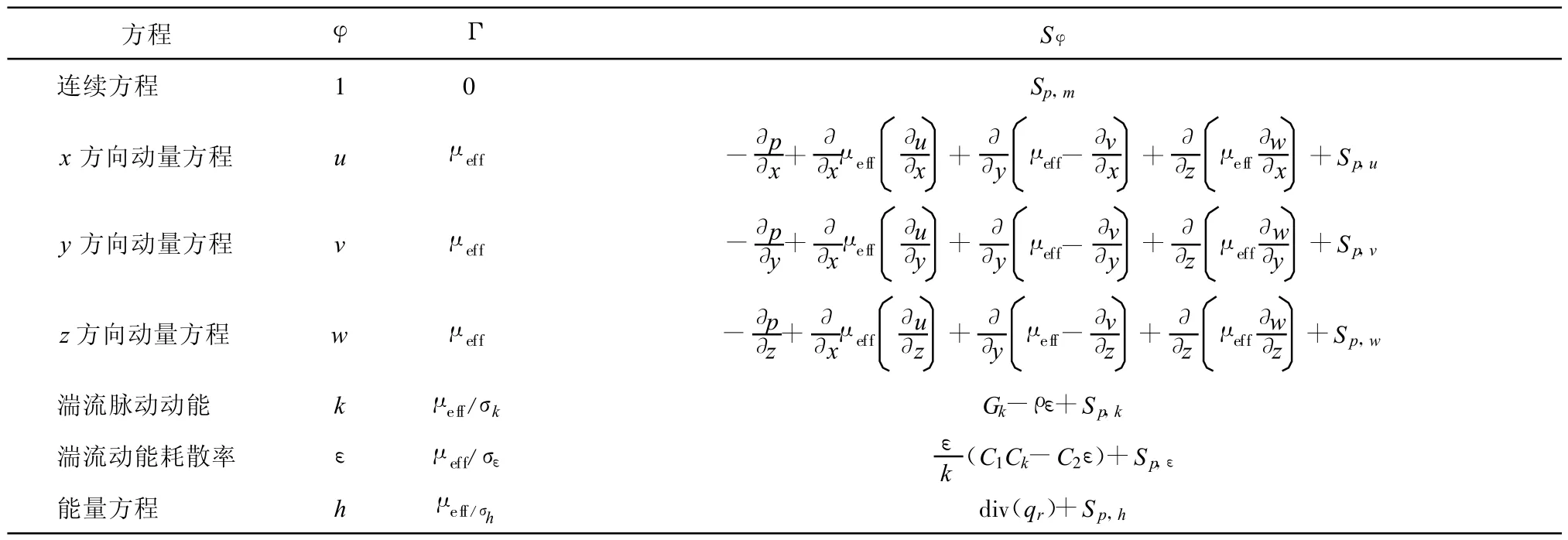

式中:φ为求解的变量(如υ,u等);式中第一项为对流项;式中第二项为扩散项;Γ为扩散系数;Sφ为方程的源项.不同变量 φ,Γ,Sφ的意义或表达式列于表1.

表1 各参数意义1)Tab.1 Meaning of various parameters

其中:

在数值计算过程中,C1=1.44,C2=1.92,σk=1.0,σε=1.3,σh=1.0.

采用解压力分离式隐式法的修正算法Simpler,且计算过程假设炉内的空气流动为定常稳态流动,各个风口设为速度进口,给定进口速度、温度、湍流脉动动能和湍流动能耗散率;烟道出口处设为压力出口,给定负压、温度、湍流脉动动能和湍流动能耗散率,在壁面附近引入标准壁面函数.对计算赋初值时,给整个流场赋数据,这样便于提高计算的稳定性和收敛速度.同时为了检验空气的质量守恒,即进口的空气总质量应等于出口处的空气质量,在计算中设置对出口质量流量进行监测,以便于验证计算的准确性[7-8].

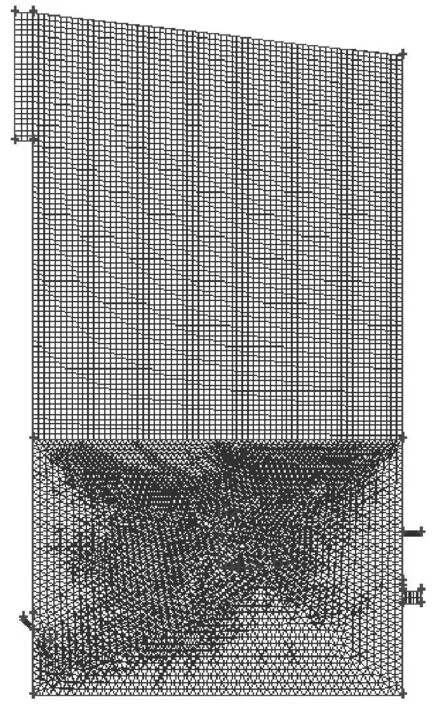

2 网格划分

本文数值计算的网格模型为三维网格.由于炉膛前后墙的风口数量和位置均不对称,为了更清楚、准确地反映炉膛的空气流场,需要采用三维网格.由于炉膛风口数量较多,风口的形状也不相同,而且模型结构比较复杂,因此整个炉膛模型不能直接生成四面体非结构网格.在划分网格过程中,采用分区域划分网格的方法对整个炉膛进行网格划分,炉膛底部(前二次风口附近至炉排)的空气流动比较复杂,故采用四面体非结构网格,以提高网格的自适应性.风口至炉膛顶部的区域内流场的参数变化梯度较小,采用六面体结构网格,便于减少网格数量和节省计算时间.各个风口的管道采用六面体结构网格,图2为锅炉炉膛和风口的网格截面.

图2 锅炉炉膛和风口的网格截面Fig.2 Grid division of boiler furnace and air ports

3 数值模拟与计算结果

3.1 改造方案和炉内流场的数值模拟

生物质的燃烧特性与原设计煤种有很大的差别,因此随着燃料的改变,需对锅炉燃烧系统尤其是配风系统进行相应的改造.本着不改动锅炉受热面、尽量保留原有链条炉排和炉膛结构的原则,根据生物质燃料挥发分高的特点,要顺利实现燃料转换,必须大幅度减少炉排风量,同时大幅度增加直接进入炉膛的风量和加大二次风量(增加二次风喷口数目).原锅炉有3股风量:炉排风、播煤风和二次风.拆除抛煤机后,不再需要播煤风,因而新增加了一次风(给料风),改造后的3股风量为:炉排风、一次风(给料风)和二次风.由于入炉风量的增加,生物质的挥发分较高,为了强化炉内可燃气体的燃烧,保持原二次风喷口中心点位置高度不变,增加二次风喷口数量,将前二次风喷口数量由原来的7路增加到14路,并且将其等距离分布;后二次风由原来的7路增加到15路;炉排风道仍保留原有的系统不变,将原来的3个播煤口改为3个给料风口,即3股一次风口,并模拟锅炉初步改造方案下的炉内冷态流场.根据模型中的方向规定,现取沿前后墙方向为x方向,沿左右侧墙为y方向,沿炉膛高度方向为z方向.图3为二次风沿炉膛前后墙的x、y和z方向分布示意图.

图3 二次风沿炉膛前后墙的x、y和z方向分布示意图Fig.3 Secondary air distribution along x,y,z direction of front and rear wall of furnace

图4 为y方向炉膛中心面上的速度矢量图.由图4可知:一次风进入炉膛后形成刚性较强的射流向后墙方向运动,在后墙附近出现气流刷墙现象.一次风射流在炉膛中心区域的速度较大,并且气流在后墙附近分成2股:一股气流贴着后墙壁向上流动;另外一股气流与后二次风混合后向下流动,在炉排和一次风口之间形成一个椭圆状的气流旋涡,不利于生物质颗粒沉降到炉排.为了防止前墙的气流冲刷后墙水冷壁,需将后墙的二次风口上仰一定的角度,使后二次风能够切入前墙气流的主流位置,从而避免或者减轻气流刷墙.

图4 y方向炉膛中心面上的速度矢量图Fig.4 Velocity vector distribution on central plane of furnace in y direction

图5为z方向一次风的轴中心面上的速度矢量图.由图5可知:3股一次风气流从喷口射出后,在相当一段距离内,气流方向没有发生大的变化,射流刚性较强,3股一次风射流在炉膛内各自均衡流动,没有出现气流偏斜,且流场分布比较对称,一次风能够很好地给料.由于一次风以较大的速度进入炉膛,在喷口入口附近就形成了一个低压区,在低压区的抽吸作用下,部分气流向前墙的方向流动,在后墙附近也形成了分布对称的气流旋涡.3股一次风的喷口角度设计成水平较为合理.

图5 z方向一次风的轴中心面上的速度矢量图Fig.5 Velocity vector distribution on central axis plane of primary air in z direction

图6 为z方向前二次风的轴中心面上的速度矢量图.由图6可知:在炉膛中心形成一个速度较大的区域,并且在一侧墙附近形成一个气流旋涡,在后墙存在气流刷墙现象,因此也要求后二次风的角度需要上仰,从而缓解前墙气流刷墙的程度.图7为z方向前二次风轴中心面上的速度云图.由图7可知:14路前二次风射流进入炉膛后各自均匀流动,并在炉膛中心和前墙区域形成一层气体屏障,这层气体屏障能够阻止生物质颗粒向上流动进入炉膛上部空间,使燃料颗粒能够沉降到炉排上,同时前二次风气体屏障能够促进可燃气体和挥发分燃烧,所以将前二次风角度设计成水平较为合理.

图6 z方向前二次风的轴中心面上的速度矢量图Fig.6 Velocity vector distribution on central axis plane of front secondary air in z direction

图7 z方向前二次风轴中心面上的速度云图Fig.7 Velocity contour on central axis plane of front secondary air in z direction

综上所述,初步改造方案中的炉内流场不合理,前墙气流冲刷后墙水冷壁,炉排风量大,后墙附近的流场不利于燃料粒子沉降到炉排上,所以需对锅炉初步改造方案作进一步改进.

3.2 锅炉初步改造方案的改进

为了防止火床和受热面的结渣和提高生物质燃料颗粒在炉排上的沉降份额,需要进一步降低炉排风的风率,在保持前二次风量的条件下,在前二次风和一次风之间增加3股顶二次风.为了防止气流冲刷后墙水冷壁,对后二次风的射流角度进行了调整.利用Fluent软件模拟了后二次风上仰角度 θ为45°、55°和70°3种情况下的炉内冷态流场.图8为不同后二次风上仰角度时y方向炉膛中心面上的速度云图.从图8可知:在后二次风喷口上仰55°时,前墙的一次风、顶二次风气流进入炉膛后形成刚性很强的射流,后二次风射流没有切入一次风主流位置,因而导致前墙的射流冲刷后墙水冷壁比较严重;在后二次风喷口上仰70°时,前墙的气流冲刷后墙水冷壁同样很严重,由于上仰角度较大,后二次风进入炉膛后大部分气流贴着后墙向上流动,没有切入一次风主流位置;在后二次风喷口上仰45°时,与前2种结构相比,后二次风切入一次风主流位置合理,前后气流混合较好,一定程度上缓解了气流刷墙的程度.因此,后二次风上仰45°相对合理,但还存在部分气流冲刷后墙水冷壁,为了避免或者减轻这种现象,需要进一步对各股射流的风量配比进行优化.

3.3 不同风量配比下炉内流场的数值模拟

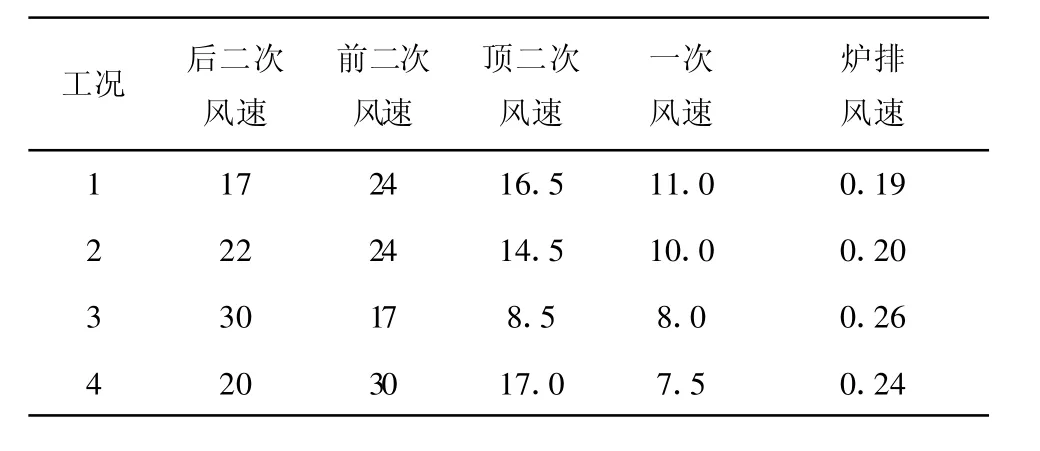

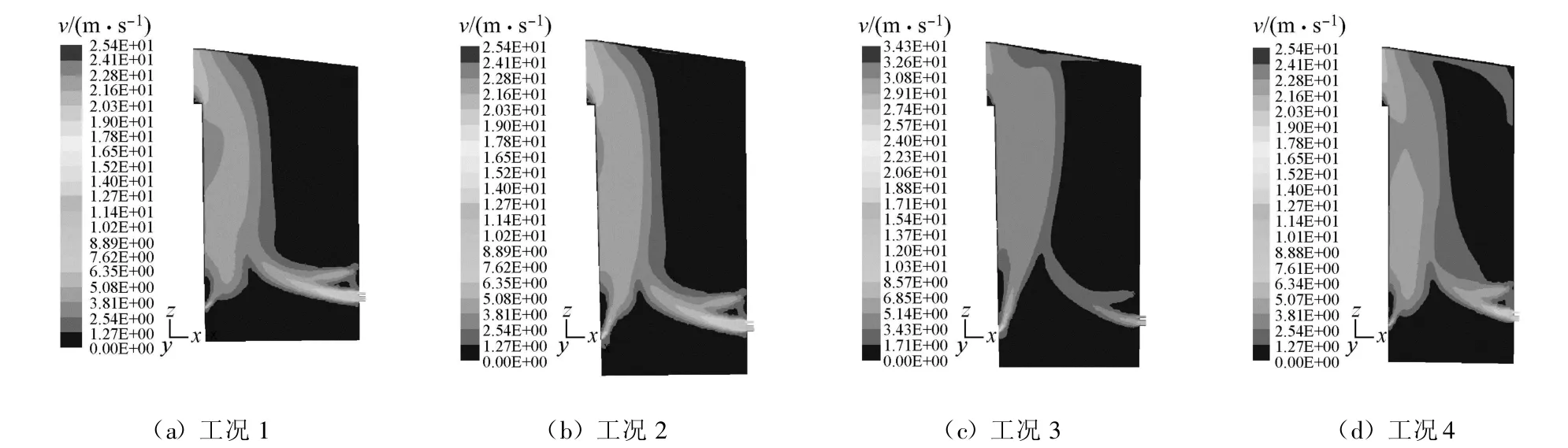

在各股风喷口数量、角度确定以后,由于各个风口的流量分配对炉内的流场存在较大的影响,为了找到合理的炉内流场,笔者在不同风量配比条件下,通过Fluent软件模拟各种工况下的流场,经过对比分析,确定了风口速度并找到了优选的炉内流场.不同工况下各种风口的风速列于表2.图9为不同工况下y方向炉膛中心面上的速度云图.从图9可知:在工况1下,前后气流相遇后混合比较均匀,在后墙附近区域形成一条较宽的速度分布带,在炉膛后墙上部的区域形成一个低速区,一定程度上可以缓解或避免火焰刷墙,从而在实际运行中缓解或避免了水冷壁结渣;在工况2下,当后二次风增大时,前墙方向射流的刚性低于后墙方向射流的刚性,这就造成了前后气流不能充分混合,后墙射流进入炉膛后随着流程的延长,射流宽度变大,并且沿着后墙水冷壁向上流动,气流刷墙较严重,这在实际运行中出现后墙水冷壁严重的火焰刷墙现象,导致水冷壁结渣,影响燃料的燃烧和锅炉的安全运行;在工况3下,当顶二次风减小时,在后墙上部区域形成了一个速度较低的区域,并且该区域随着速度减慢有增大的趋势,会造成气流混合的不均匀性增加;在工况4下,当一次风减小时,前墙顶二次风和一次风混合后的射流刚性比后二次风射流刚性弱,使前墙方向的射流没有与后二次风射流充分混合,因此在后墙水冷壁附近形成一个速度较高的区域,这在实际运行中也会导致该区域内的水冷壁结渣.

图8 不同角度时y方向炉膛中心面上的速度云图Fig.8 Velocity contour on central plane of furnace in y direction at different angles

表2 不同工况下各种风口的风速Tab.2 Air speed at various air ports under different working conditions m/s

图9 不同工况下y方向炉膛中心面上的速度云图Fig.9 Velocity contour on central plane of furnacein y direction under different working conditions

通过大量的数值计算,笔者最终确定锅炉的改造方案为:前二次风、一次风、顶二次风水平,后二次风上仰45°,风量分配见表2中的工况1.

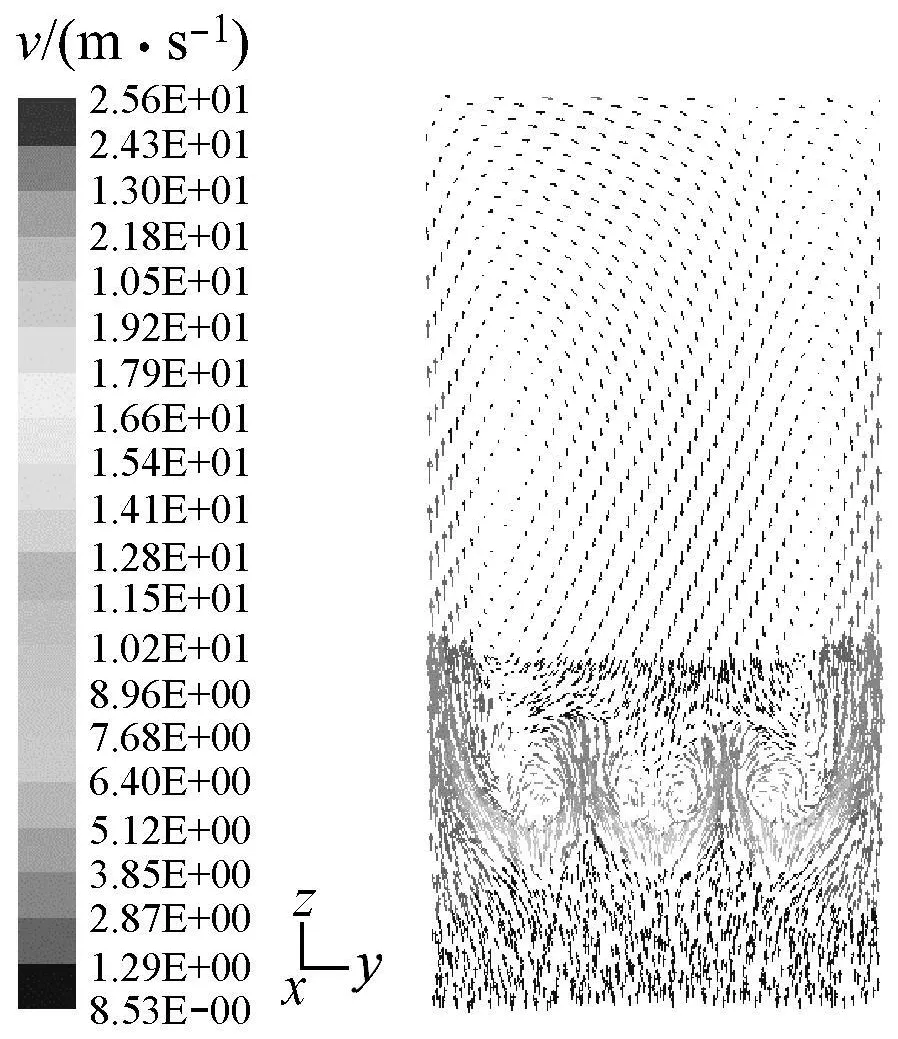

图10为平行前墙x=3 m时平面上的速度矢量图.由图10可知:炉排风进入炉膛后,气流方向几乎没有改变,一直向上流动,在炉膛下部区域空间内存在一个比较明显的类似“W”的气流.在炉膛上部空间区域内,气流形成2个大小比较相近的椭圆形气流旋涡,且这2个椭圆形旋涡呈对称分布,气流由两边的左右侧墙向上流动,在炉膛顶部附近改变方向后作相向流动,最后在炉膛中心区域附近一起向下流动.从图10还可以看出:炉膛上部区域形成的

图10 平行前墙x=3 m时平面上的速度矢量图Fig.10 Velocity vector distribution on x=3 m plane parallel to front wall

2个旋涡没有造成气流刷墙,并且该旋涡有利于气流间的混合,可以阻止燃料颗粒进入炉膛上部区域,即使有少量的燃料颗粒进入也会被气流旋涡甩向两侧而流向炉膛下部.

图11为前二次风z方向轴中心面上的速度云图和速度矢量图.由图11可知:前二次风气流从喷口射出后,在相当一段距离内,气流方向没有发生大的变化,射流刚性较强,从而在前二次风喷口附近形成一层气体屏障.这层气体屏障在一定程度上阻挡了从床层上飞出的未燃尽生物质燃料颗粒进入炉膛上部空间,从而减少燃料小颗粒的排放.由于前二次风以较大的速度从喷口中射出,使得前二次风空气和可燃气体之间有较大的速度滑移,有助于可燃气体和未燃尽颗粒的充分燃烧.前二次风进入炉膛后,随着射程的增加,速度也在逐渐减小,前二次风气流和从后墙方向来的气流在炉膛中心区域附近相遇、碰撞,并在后墙附近区域内形成了大小各异的气流旋涡,这种气流旋涡可以强化气体间的混合,还能延长可燃气体和烟气中携带的未燃颗粒在炉内的停留时间,使其充分燃烧.前墙的14路二次风进入炉膛后气流分布均匀,没有出现明显的偏斜,具有对称结构,并且在左右侧墙方向没有出现前二次风冲刷墙壁的现象.前二次风能够起到很好的助燃作用.

图11 前二次风z方向轴中心面上的速度云图和速度矢量图Fig.11 Velocity contour and vector distribution on central axis plane of front secondary air in z direction

图12 为顶二次风z方向轴中心面上的速度云图和速度矢量图.由图12可知:顶二次风的轴中心平面上的流场和前二次风的比较相似,顶二次风由喷口进入炉膛后,在射流入口处,顶二次风射流速度较快,射流刚性较强;随着射流进入炉膛,射流的刚性逐渐减弱,但射程相对较远,同时可以看到3股顶二次风射流在炉膛内各自均衡地流动,没有出现气流偏斜,并且流场分布也比较对称.由于顶二次风以较快的速度进入炉膛,在喷口入口附近形成了一个低压区.在低压区抽吸作用下,部分气流向前墙方向流动,并在后墙附近也形成了对称分布的气流旋涡.

图12 顶二次风z方向轴中心面上的速度云图和速度矢量图Fig.12 Velocity contour and vector distribution on central axis plane of top secondary air in z direction

图13 为一次风z方向轴中心面上的速度云图.由图13可知:一次风的轴中心平面上的流场和前二次风、顶二次风的比较相似,3股一次风射流在炉膛内各自均衡地流动,没有出现气流偏斜,且流场分布比较对称,一次风能够很好地给料.

图13 一次风z方向轴中心面上的速度云图Fig.13 Velocity contour on central axis p lane of p rimary air in z direction

3.4 数值模拟结果与火花示踪流场的比较

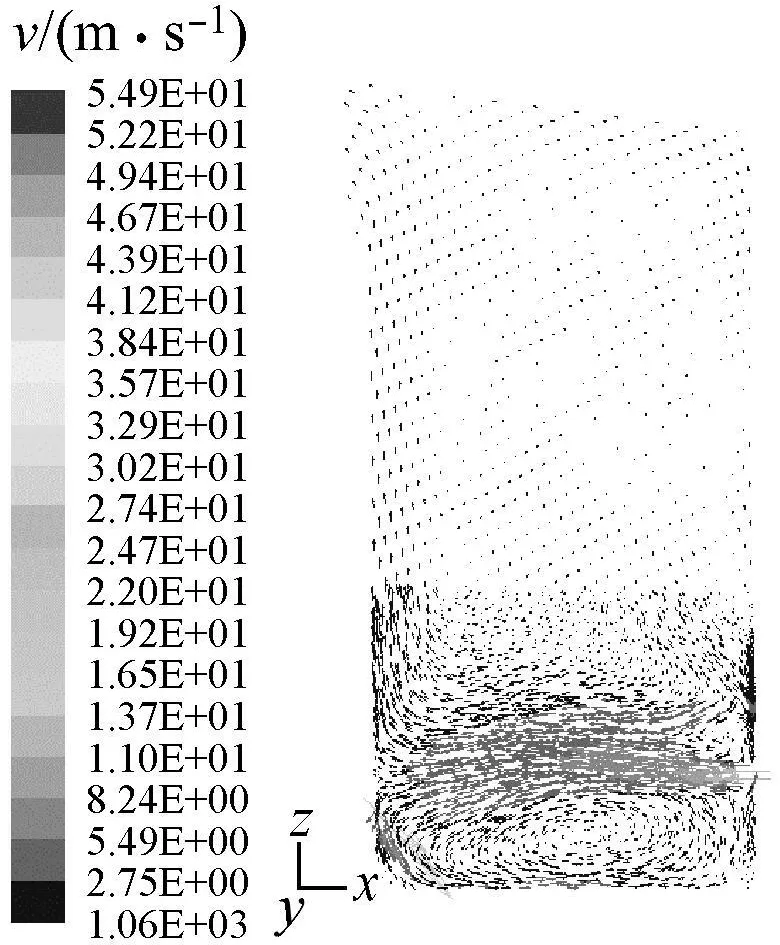

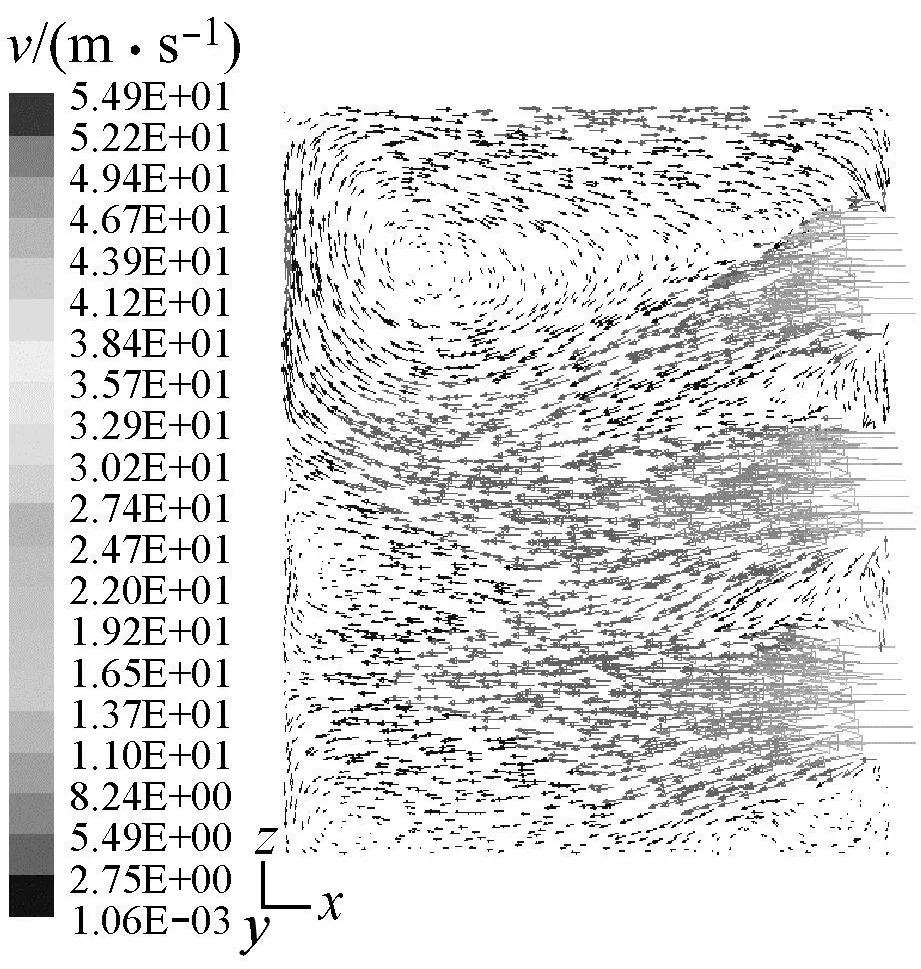

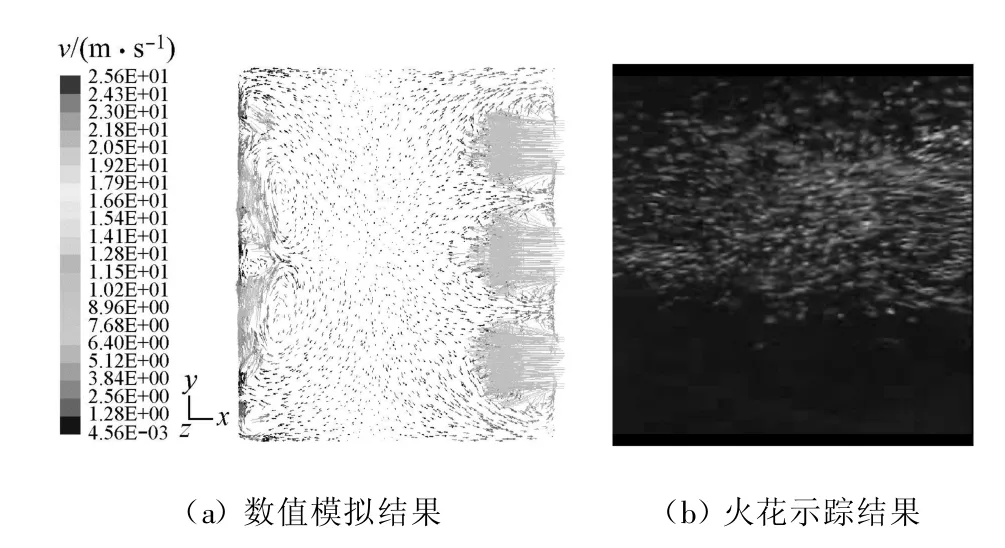

为了验证计算结果的正确性,笔者将火花示踪结果与数值模拟结果进行了比较.图14为y方向炉膛中心面上数值模拟与火花示踪流场的比较.图15为一次风z方向轴中心面上数值模拟与火花示踪流场的比较.由图14和图15可知:数值模拟的结果与火花示踪的结果比较相似,说明数值模拟计算确定的锅炉燃烧系统改造方案是可靠的,锅炉的改造方案也是可行的.

图14 y方向炉膛中心面上数值模拟与火花示踪流场的比较Fig.14 Comparison of flow field on central plane of furnace in y direction between numerical simulation and spark tracing results

图15 一次风z方向轴中心面上数值模拟与火花示踪结果的比较Fig.15 Comparison of flow field on central axis planeof primary air in z direction between numerical simulation and spark tracing results

4 结 论

通过数值模拟结果与火花示踪结果的对比,表明某电厂6 MW锅炉炉内流场的数值模拟结果很理想,数值模拟计算确定的机组改造比较成功,达到了预期的效果.炉内的流场比较合理,一次风无明显偏斜,二次风切入一次风主流的位置合理,也为机组的热态调试和运行提供了参考依据,为进一步研究炉内的其他过程打下了基础.

[1] 朱彤,马喜晨,夏春泽,等.水平浓淡风煤粉燃烧器炉内的空气动力场的试验研究[J].热能动力工程,1997,12(3):185-188. ZHU Tong,MA Xichen,XIA Chunze,et al.An experimental study on the in boiler aerodynamic field of horizontal bias air combustion pulverized coal burner[J].Engineeringf or Thermal Energy and Power,1997,12(3):185-188.

[2] 衡丽君.220 t/h锅炉冷态数值试验研究[J].热能动力工程,2006,21(6):573-577.HENG Lijun.Numerical experimental study of the cold state of a 220 t/h boiler[J].Engineering for Thermal Energy and Power,2006,21(6):573-577.

[3] 潘卫国,林泉,孙坚荣,等.一次风喷口速度分布对四角切圆燃烧锅炉炉内空气动力场影响的数值研究[J].动力工程,2004,24(4):496-500. PAN Weiguo,LIN Quan,SUN Jianrong,et al.Numerical research on the effect of velocity difference between left and right parts of primary air nozzle in the dynamic field for a tangential firing boiler[J].Journal of Power Engineering,2004,24(4):496-500.

[4] 李瑞扬,吕薇.六角切圆炉膛气流流动特性的数值模拟[J].哈尔滨工业大学学报,2001,13(3):410-413. LI Ruiyang,LÜ Wei.Numerical simulation of airflow characteristics in furnace of six-corner tangentially fired boiler[J].Journal of Harbin Institute of Technology,2001,13(3):410-413.

[5] 陶文铨.数值传热学[M].西安:西安交通大学出版社,2001:242-248.

[6] 夏钧,钱力庚,樊建人,等.330 MW对冲锅炉炉内流场模拟及实验研究[J].动力工程,2002,22(3):1772-1775. XIA Jun,QIAN Ligeng,FAN Jianren,et al.Numerical and experimental investigation of flow field in a330 MW opposed firing boiler[J].Journal of Power Engineering,2002,22(3):1772-1775.

[7] 陈志兵,宋亚强.四角切圆燃烧锅炉炉内热态数值模拟[J].江苏电机工程,2004,24(2):77-79. CHEN Zhibing,SONG Yaqiang.Numerical simulation of inner thermodynamic process of corner tangential firing furnace[J].Jiangsu Electrical Engineering,2004,24(2):77-79.

[8] MARC A C,DAVID H W,ANDREW P C,et al.CFD based evaluation of the sensitivity of furnace conditions to burner air and fuel imbalances[C]//2004 EPA-DOC-EPRI Combined Power Plant Air Pollutant Control Mega Symposium,Washington,US:DC,2004:1001-1020.