合成气低旋流燃烧器设计与流动结构的分析

2011-10-29钟仕立陈永辰

尹 航, 钟仕立, 戴 韧, 陈永辰

(上海理工大学能源与动力工程学院,上海200093)

在我国的一次能源结构中,煤炭的主体地位在今后相当长一段时间内不会改变.煤炭直接燃烧带来了严重的环境污染,煤炭联产系统和整体煤气化联合循环系统(IGCC)是实现煤炭洁净燃烧的有效解决方案,而合成气的清洁和高效燃烧是其中的重要环节.

合成气生产方法有固体燃料气化、轻质烃类转化和重油部分氧化等,合成气的主要可燃成分是CO和H2,与天然气相比,其热值较低.CO的燃烧反应速率较低、低负荷时燃烧不稳定、绝热燃烧火焰温度高及NOx排放量较大.合成气燃烧过程既要保证CO充分燃烧和较大负荷范围,同时也要尽量缩短烟气在高温区的停留时间,以抑制NOx的生成.

张永生等[1]采用平面激光诱导荧光(PLIF)研究了合成气旋流扩散火焰特性,发现燃料的旋流强度对燃烧稳定性和温度场的影响比空气旋流强度的影响大.赵晓燕等[2]采用数值方法研究了不同热值燃料的燃气轮机燃烧室内的燃烧性能,结果表明:随着燃料热值的降低,燃料射流流速增大,燃烧稳定性降低.为了提高燃烧稳定性,需要增大燃料喷嘴口径和增加旋流数.崔玉峰等[3]和徐纲等[4]按照等速度原则对燃气轮机燃烧室进行了改造,增大了燃料喷嘴口径,并增加了旋流数,在基本不改变火焰筒结构条件下,燃料的燃烧性能达到了设计要求.

旋流是控制燃烧稳定性与强度的有效手段之一[5],燃气轮机和锅炉燃烧室大多采用高旋流动产生回流来稳定火焰[6],但是回流区在稳定火焰的同时也延长了烟气在高温区的停留时间,导致热力型NOx排放量增加.随着环保法规的日益严格,必须采取有效措施来控制NOx排放.

Chan等[7]最先将切向射流法产生的低旋流动应用于甲烷预混燃烧,发现流场中并没有出现回流区,但仍可以稳定火焰,同时缩短了烟气在高温区的停留时间,降低了NOx的排放.Cheng等[8]将叶片式旋流器应用于低旋流燃烧器并通过激光多普勒测速仪(LDA)测量燃烧区域的流动分布,结果发现:应用叶片式旋流器与采用切向射流管法所产生的流场结构基本一致,同时可应用等出口速度原则对燃烧器进行放大.M.A.Johnson等[9]将某高旋流燃烧器改造成低旋流燃烧器,经比较发现:两者具有几乎相同的负荷范围,在低旋流工况下,甲烷火焰稳定性不受当量比、入口温度、压力及中心射流流速的影响,其NOx排放水平比高旋流燃烧器降低60%.

基于低旋流燃烧器的低NOx排放优势,笔者设计了合成气为燃料的低旋流燃烧器.利用PIV对燃烧器出口流场速度分布和湍动能进行了测量,分析和比较了不同负荷下的流场结构,并研究了流场变化对燃烧的影响.

1 燃烧器设计

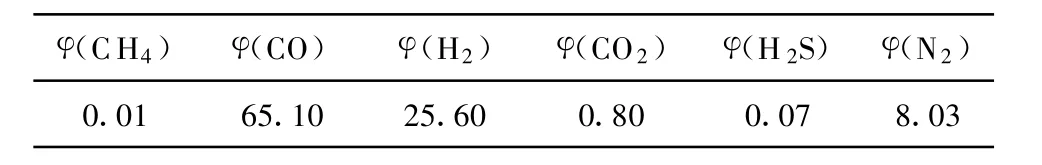

本文以Shell气化炉的合成气为燃料,其热值Q=11 MJ/m3,Shell合成气成分列于表1.

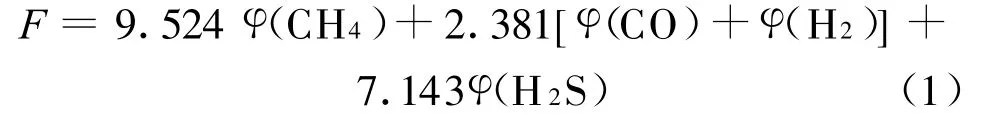

燃烧器采用全预混燃烧方式,当量比φ=0.95,功率W=65 kW.在合成气成分中,CO体积分数较高.CO燃烧速度较慢,要使CO达到完全燃烧,需要保证其在燃烧室内有足够的停留时间,因此在燃烧器设计时通常采用较低的气流速度,笔者选取预混气出口流速V=8 m/s.燃烧器采用轴对称结构,旋流器产生的旋流环绕中心射流.单位体积的Shell合成气完全燃烧所需的空气量为[11]:

表1 Shell合成气成分[10]Tab.1 Syngas composition produced by Shell gasifier%

则燃烧器出口面积A可表示为:

设计的射流与旋流部分面积比为3∶1.图1为燃烧器结构示意图.

图1 燃烧器结构示意图(单位:mm)Fig.1 Schematic of burner structure(unit:mm)

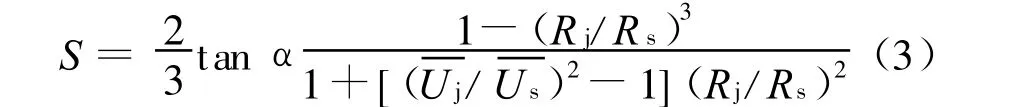

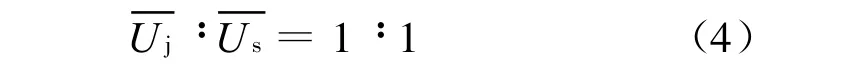

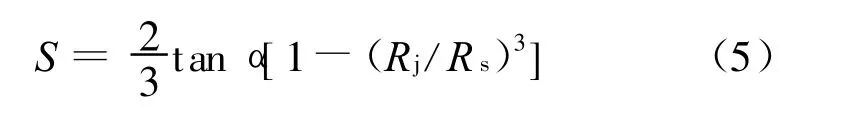

旋流强度是决定流场结构的重要因素,通常采用旋流数S来表征.假定燃烧器出口气流密度一致,则旋流数定义为[8]:式中:α为旋流器导叶与垂直方向的夹角,(°);Rj、Rs分别为旋流器射流部分和旋流部分的内径;分别为燃烧器出口射流和旋流的轴向速度分量的平均值.

按照面积比进行流量分配,射流与旋流流量之比为3∶1.忽略旋流器的阻力作用,则

代入式(3)得:

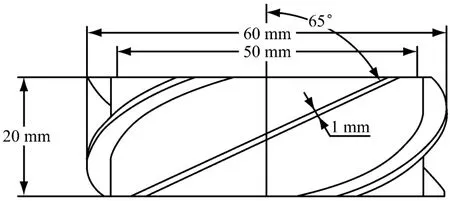

一般认为,低旋流动与高旋流动的临界旋流强度S=0.6.为了降低NOx排放,选择低旋流燃烧方式,同时为了提高合成气燃烧的稳定性,采用比较大的旋流强度,选取S=0.6对旋流器进行设计.由式(5)可得到旋流角度α=65°.图2为旋流器的结构示意图.从图2可知:旋流器壁厚与导流叶片厚度均为1 mm,叶高为4 mm,叶片数为5个.

图2 旋流器的结构示意图Fig.2 Schematic of swirler structure

2 试验系统

2.1 试验装置

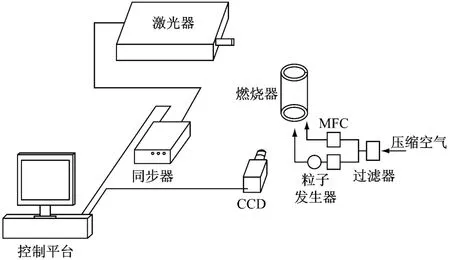

试验台主要由供气系统、燃烧器和PIV系统组成.图3为旋流燃烧器试验台和PIV系统.以压缩空气作为气源,通过压力调节阀调节空气压力,使用空气过滤器对压缩空气进行除油除湿处理,过滤精度可达到0.1μm.采用量程为500 L/min和1 500 L/min的质量流量控制器(MFC,mass flow controller)分别控制旋流和射流部分的空气流量,精度为0.5%.示踪粒子选择粒径为5μm的Al2O3颗粒,其反射性较好、浓度对自相关计算影响小.由于研究区域集中在射流和旋流的相互作用部分,因此在试验中仅向中心射流部分加入示踪粒子.

图3 旋流燃烧器试验台和PIV系统示意图Fig.3 Test rig of swirling burner and PIV system

2.2 PIV系统

PIV系统由TSI公司生产,主要由片光源系统、图像采集系统、同步系统和控制平台组成.片光源系统以双腔谐振脉冲式激光器为光源,脉冲频率为1~15 Hz,单脉冲最大能量为260 mJ.脉冲激光器脉宽为8 ns,输出激光波长为532 nm,光斑直径为6 mm,经透镜组形成厚度约为1 mm的发散片光源,此片光源通过燃烧器中心轴线.图像采集系统采用分辨率为2 048×2 048像素的CCD相机,以12位灰度识别示踪粒子,最大采集速度为17帧/s,CCD镜头前安装了一块平均通过波长为532 nm、带宽为6 nm的滤光镜,用以降低环境对拍摄图像的影响.

试验拍摄区域为160 mm×160 mm,拍摄区域下缘与炉台出口距离小于1 mm,查询区大小为32×32像素,待测流场面和CCD相机底片之间的位移比例系数L=160×10-3/2 048=7.81×10-5m/像素.

在PIV测量中确定双曝光时间间隔时,示踪粒子的位移不能超过查询区的宽度,同时需兼顾流场速度变化率,本文选取40~80 ns.

3 结果与分析

3.1 旋流数的修正

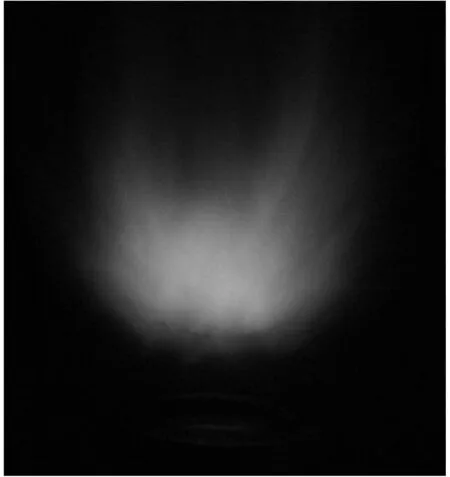

在开放空间的试验中发现:当中心射流流速为8 m/s、旋流数为0.60时,点火后火焰面迅速向下游移动直至吹熄,火焰无法稳定燃烧,而当旋流数增大到0.7时火焰得到稳定.图4为旋流数为0.7时的低旋流火焰照片.

图4 旋流数为0.7时的低旋流火焰照片Fig.4 A photo of low swirl flame at S=0.7

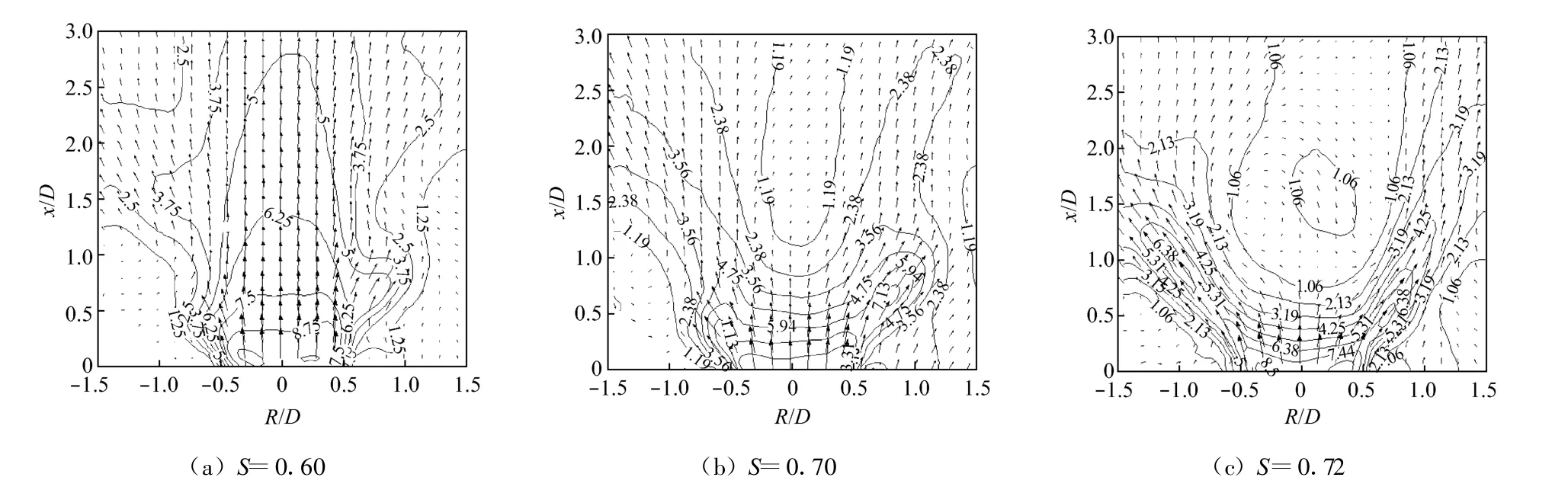

为了研究旋流数对燃烧稳定性的影响,笔者对中心射流流速为Uj=8 m/s时不同旋流数下的冷态旋流流场进行了测量,其速度场分布如图5所示,图中x、R分别为流场中任意一点到燃烧器出口和中心轴线的距离.由图5(a)可知:在旋流数S=0.60时,流场呈发散结构,燃烧器中心轴线(R/D=0)附近气流速度较大,但速度衰减较慢.随着旋流数的增大,旋流流量增加,旋流对中心射流的拉伸作用增强.从图5(b)可知:燃烧器出口下游中心轴线附近的高速区面积大大减少,集中在燃烧器出口附近,流场中出现较大的低速区.当S=0.72时,燃烧器出口下游流场中开始出现回流,低速区域进一步增大,如图5(c)所示.

图5 中心射流流速为8 m/s时不同旋流数下的速度场分布Fig.5 Velocity fields at different swirl numberswhen central velocity is8 m/s

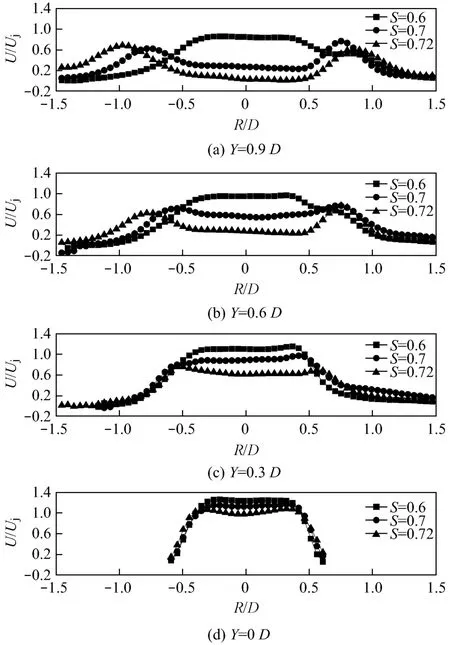

图6给出了中心流速为8 m/s时不同旋流数下的无量纲轴向速度分布,其中Y为截面与燃烧器出口的距离.从图6可知:在燃烧器出口位置,不同旋流数下的速度分布相似,随着轴向距离的增大,旋流数较大的工况中心部分轴向速度衰减较快,左右2个峰值之间的距离增加较快,下游产生发散低速区,这个区域能延长火焰的停留时间,有利于CO燃烧.当旋流数S=0.6时,测量区域未出现明显的低速区.

图6 中心流速为8 m/s时不同旋流数下的无量纲轴向速度分布Fig.6 Dimensionless axial velocity p rofiles at different swirl numbers when central velocity is 8 m/s

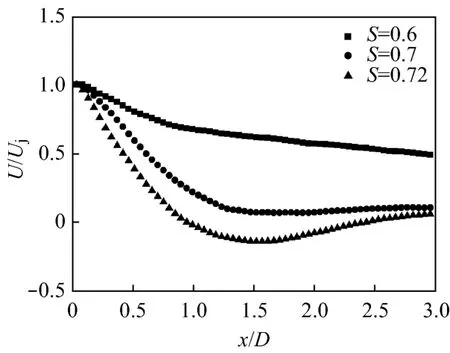

图7为不同旋流数下轴线上的无量纲轴向速度分布.定义湍流火焰传播速度:当坐标系固定于火焰面上时,未燃混合物垂直进入火焰区的速度[12].当旋流数S=0.6时,轴向速度最小值(4.8 m/s)大于湍流火焰传播速度,火焰面向下游移动.此时,气流卷吸周围空气使当量比降低,以及火焰面向下游移动过程中由于火焰面面积的增大导致热损失增加可能是造成火焰熄灭的主要原因.当S=0.7时,轴向速度最小值为0.6 m/s,火焰传播速度与流场中某处的来流速度大小相同.继续增大旋流数至0.72,轴向速度最小值已经小于0,此时火焰仍能够稳定燃烧.

图7 不同旋流数下轴线上的无量纲轴向速度分布Fig.7 Dimensionless axial velocity profilesin the axis at different swirl numbers

当旋流数S=0.72时,流场中已经出现了回流区.低旋燃烧与高旋燃烧的区别在于是否依靠中心回流区来稳定火焰,因此在本文中以流场中出现回流区来区分高旋流动与低旋流动.

此外,还分别对中心射流流速为3 m/s和5 m/s时不同旋流数下的旋流流场进行了测量,发现流场中出现回流区时的旋流数分别为0.74和0.76.因此,在本文的试验条件下,可以认为流场中出现回流区时的旋流数与中心射流流速无关,取高旋流与低旋流的分界点为S=0.7.笔者对低旋流动结构的分析在S=0.7下进行.

3.2 速度分布

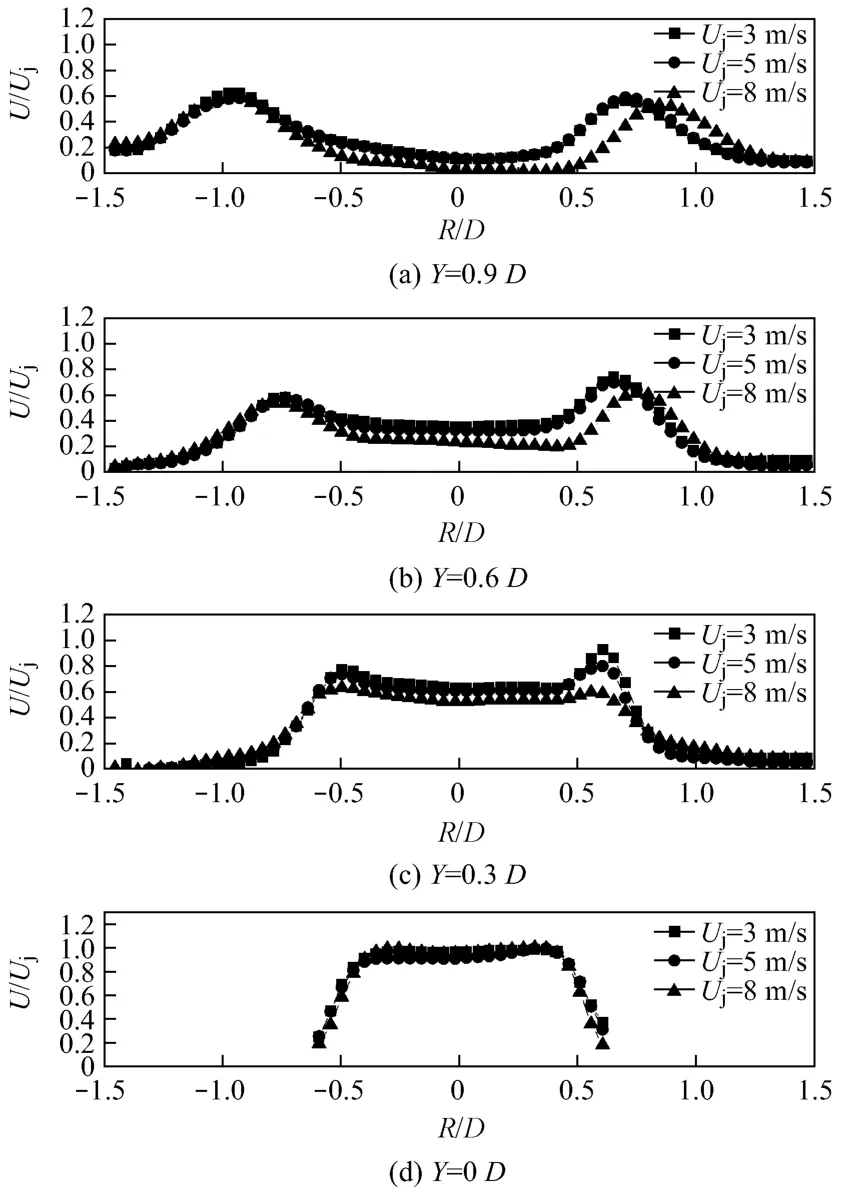

图8为不同中心射流流速下的无量纲轴向速度分布.不同中心射流流速下的无量纲轴向速度分布具有相似性,并且关于燃烧器中心轴线对称.随着轴向距离的增加,中心部分轴向速度衰减很快,产生左右2个峰值,且2个峰值之间的距离不断增加,表明燃烧器出口下游形成了一个发散低速区,有利于稳定燃烧.

图8 不同中心射流流速下的无量纲轴向速度分布Fig.8 Dimensionless axial velocity profiles at different central jet velocities

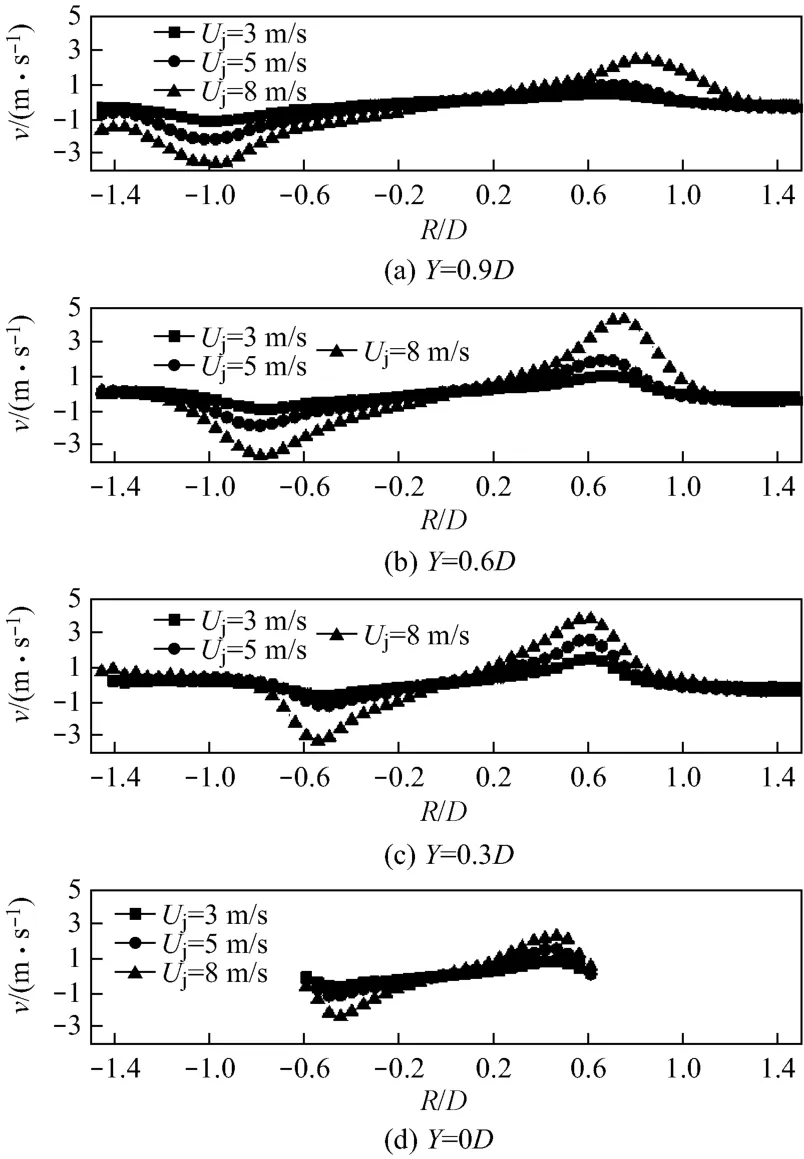

图9为不同中心射流流速下的径向速度分布.径向速度也关于燃烧器中心轴线对称,并随着中心射流流速的增大而增大.随着轴向距离的增加,径向速度峰值先增大后减小,峰值之间的距离不断增加.径向速度在靠近轴线的区域并不为0,表明旋流对中心射流的拉伸已经渗透到射流中心.

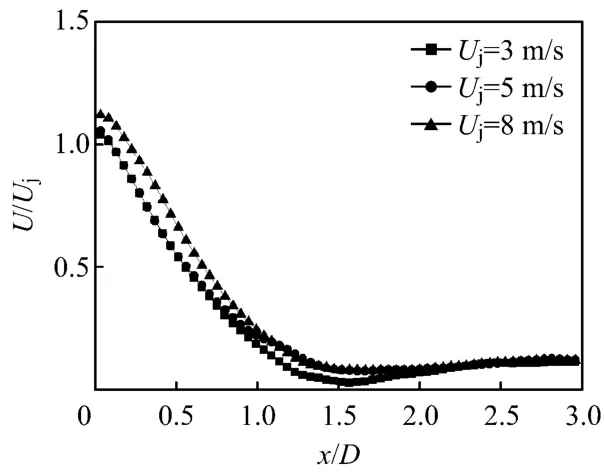

图10为不同中心射流流速下轴线上的无量纲轴向速度分布.不同中心射流流速对应的轴向速度分布十分相似,且沿轴线方向呈线性迅速衰减,在x/D≈1.5处达到最小值,几乎为0,表明在该区域内必然存在气流速度与湍流火焰传播速度相等的位置,即火焰面驻定位置,这是满足火焰稳定燃烧的条件之一.

3.3 湍动能

湍动能反映了火焰燃烧速度的快慢,定义二维湍动能为:

图9 不同中心射流流速下的径向速度分布Fig.9 Radial velocity profiles at different central jet velocities

图10 不同中心射流流速下轴线上的无量纲轴向速度分布Fig.10 Dimensionless axial velocity profiles in the axis at differentcentral jet velocities

式中:v′x、v′y分别为径向和轴向的脉动速度.

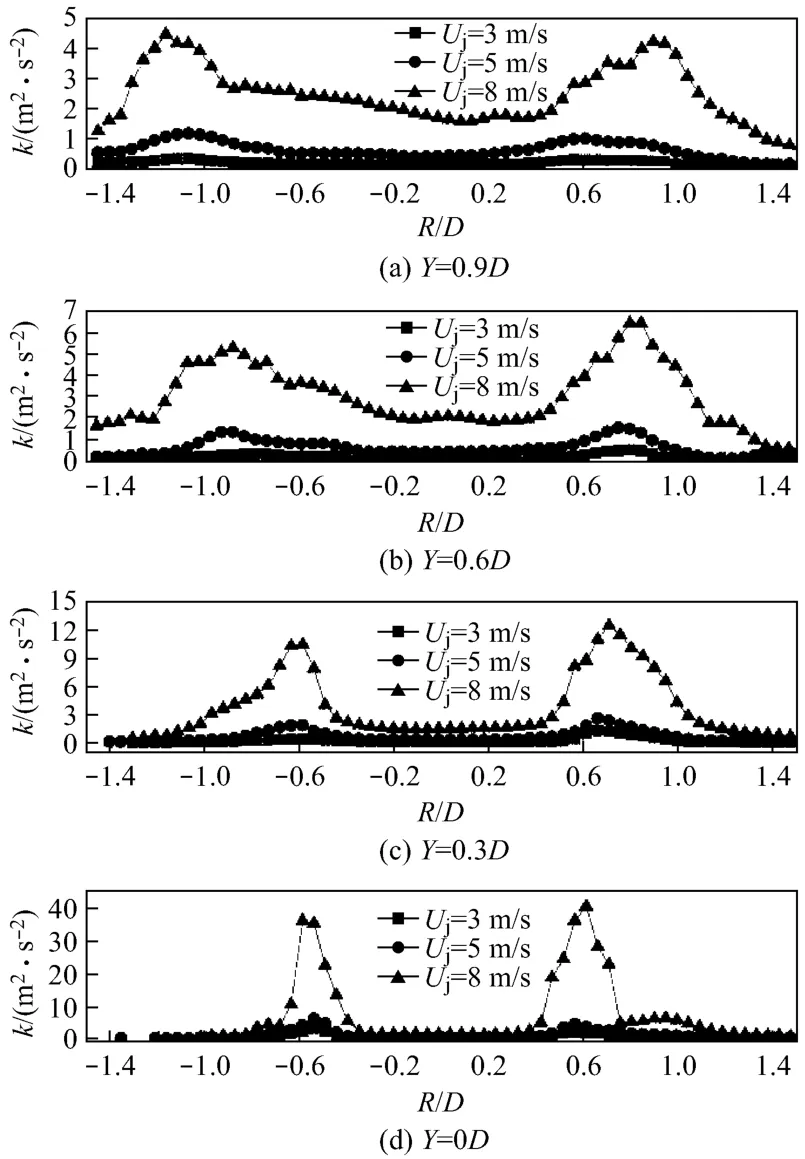

图11为不同中心射流流速下的湍动能分布.从图11可看到:湍动能关于中心轴线对称分布,旋流部分具有较高的湍动能,出现左右2个峰值,表明旋流部分具有更大的燃烧速度,使火焰呈扁平形,截面热负荷增大,有利于CO燃尽.随着中心射流流速的增大,湍动能明显增大,火焰传播速度加快,减缓了在负荷增加时火焰位置的剧烈变化.随着轴向距离的增加,旋流部分湍动能峰值迅速减小,峰值之间的距离增加,因受到外围旋流扰动影响,中心部分的湍动能增加.

图11 不同中心射流流速下的湍动能分布Fig.11 Turbulent energy profiles at different central jet velocities

4 结 论

(1)流场中发生涡破碎时的旋流数与中心流速无关,高旋流动与低旋流动的分界点为S=0.7.

(2)流场中的轴向速度和径向速度均关于燃烧器中心轴线对称.中心轴线上无量纲轴向速度的分布与中心射流流速(负荷)无关,燃烧器出口下游形成一个发散低速区,有利于稳定燃烧.径向速度与中心射流速度成正比增大.

(3)湍动能关于中心轴线对称分布.随着中心射流流速的增大,湍动能明显增加.随着轴向距离的增加,旋流部分湍动能峰值迅速减小,峰值之间的距离增加.

[1] 张永生,穆克进,张哲巅,等.不同空气和燃料旋流强度下合成气稀释扩散火焰特性研究[J].中国电机工程学报,2009,29(3):63-68. ZHANG Yongsheng,MU Kejin,ZHANG Zhedian,et al.Research on syngas diluted diffuse flame characteristics under different swirling intensity of air and fuel[J].Proceedings of the CSEE,2009,29(3):63-68.

[2] 赵晓燕,李祥晟,丰镇平.燃气轮机低热值合成气燃烧室内三维湍流流动的数值模拟研究[J].动力工程,2009,29(4):330-334. ZHAO Xiaoyan,LI Xiangsheng,FENG Zhenping.Numerical simulation research on three dimensional turbulence flow in a gas turbine combustor burning low heat value syngas[J].Journal of Power Engineering,2009,29(4):330-334.

[3] 崔玉峰,徐纲,聂超群,等.数值模拟在合成气燃气轮机燃烧室设计中的应用[J].中国电机工程学报,2006,26(16):109-116. CUI Yufeng,XU Gang,NIEChaoqun,etal.Application of numerical simulation in the design of gas turbine combustors for burning syngas[J].Proceedings of the CSEE,2006,26(16):109-116.

[4] 徐纲,俞镔,雷宇,等.合成气燃气轮机燃烧室的试验研究[J].中国电机工程学报,2006,26(17):100-105. XU Gang,YU Bin,LEI Yu,et al.Experimental research on gas turbine combustor for burning syngas[J].Proceedings of the CSEE,2006,26(17):100-105.

[5] RANKIN D D.Lean combustion technology and control[M].New York,US:Elsevier,2008:163-164.

[6] LINCK M B,GUPTA A K.Twin-fluid atomization and novel lifted swirl-stabilized spray flames[J].Journal of Propulsion and Power,2009,25(2):344-357.

[7] CHAN C K,LAU K S,CHIN W K,et al.Freely propagating open premixed turbulent flames stabilized by swirl[C]//Twenty-Fourth Symposium(International)on Combustion.Pittsburgh,American:The Combustion Institute,1992:511-518.

[8] CHENG R K,YEGIAN D T,MIYASATO M M,et al.Scaling and development of low-swirl burners for low emission furnace and boilers[J].Proceedings of Combustion Institute,2000,28(1):1305-1313.

[9] JOHNSON M R,LITTLEJOHN D,NAZEER W A,et al.A comparison of the flowfields and emissions of high-swirl injectors and low-swirl injectors for lean premixed gas turbines[J].Proceedings of Combustion Institute,2005,30(2):2867-2874.

[10] 许世森,张东亮,任永强.大规模煤气化技术[M].北京:化学工业出版社,2006:139-141.

[11] 李孝堂,侯凌云,杨敏,等.现代燃气轮机技术[M].北京:航空工业出版社,2006:158-159.

[12] 黄勇,林宇震,樊未军,等.燃烧与燃烧室[M].北京:北京航空航天大学出版社,2009:99-120.