汽车转向横拉杆失效原因分析

2011-10-22卢柳林冯继军黄文长彭贤锋

卢柳林,冯继军,黄文长,彭贤锋

(东风汽车有限公司东风商用车技术中心,武汉 430056)

0 引言

汽车转向横拉杆为转向系统中的保安件,其对汽车的行驶安全至关重要。当转向横拉杆出现断裂时,轻则会出现汽车转向系统失效,重则会造成严重事故[1-2]。

某公司生产的汽车用转向横拉杆多次发生断裂。通过对多起事故进行现场分析,确认转向横拉杆先是受意外冲击力下出现弯曲,后因其结构改变而受不对称的双向弯曲应力,最终导致双向弯曲疲劳断裂的发生。

转向横拉杆材料牌号为40Cr,经调质处理,硬度值要求25~32 HRC。通过对断裂件的金相组织、化学成分和硬度进行分析,同时结合ANSYS有限元受力分析,以找出其断裂原因,并提出改进措施。

1 试验过程与结果

1.1 断口宏观分析

图1为转向横拉杆的断裂实物局部形貌。断裂部位位于螺纹与直杆的过渡处,断口呈双向弯曲疲劳特征,裂纹从螺纹根部相对应的两侧起源,并向心部扩展,扩展过程明显不对称。根据疲劳裂纹的闭合特征,将断裂的拉杆拼合,如图1所示,转向横拉杆断裂处发生了明显的弯曲变形,而正常服役的转向横拉杆应为直杆。拉杆表面未见任何异常碰撞及干涉痕迹。

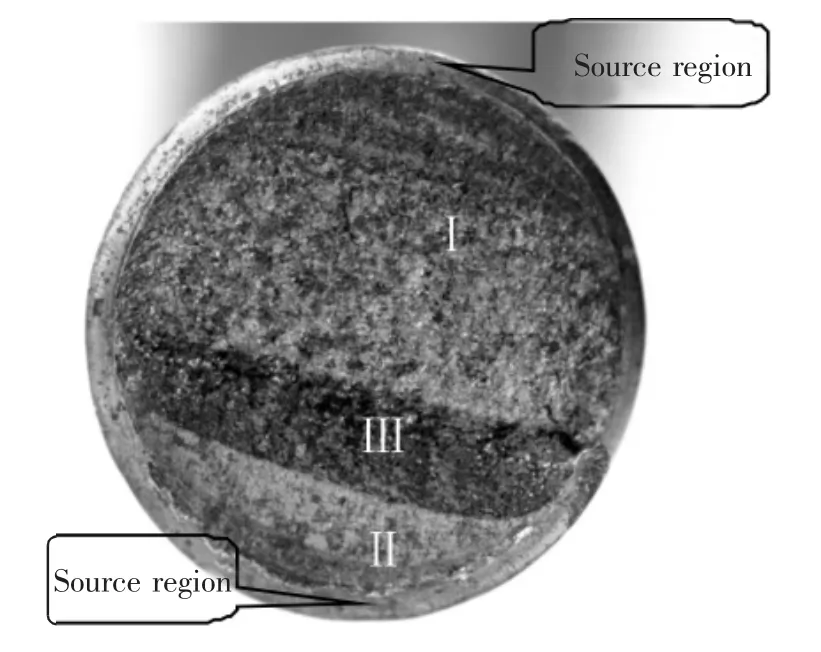

图2为转向横拉杆的断口形貌。由图可见,断口分为3个区域。Ⅰ区和Ⅱ区均为疲劳扩展区,Ⅰ区为一侧的疲劳扩展区,面积约占断口总面积的1/2;Ⅱ区为另一侧的疲劳扩展区,面积约为断口总面积的1/4,两侧裂纹源区均起始于与转向横拉杆弯曲变形方向一致的螺纹根部。Ⅲ区为瞬断区[3]。

图1 转向横拉杆的断裂实物Fig.1 Macro appearance of the fractured steering tie-rod

图2 失效转向横拉杆的断口形貌Fig.2 Macro appearance of the fracture surface

1.2 断口微观分析

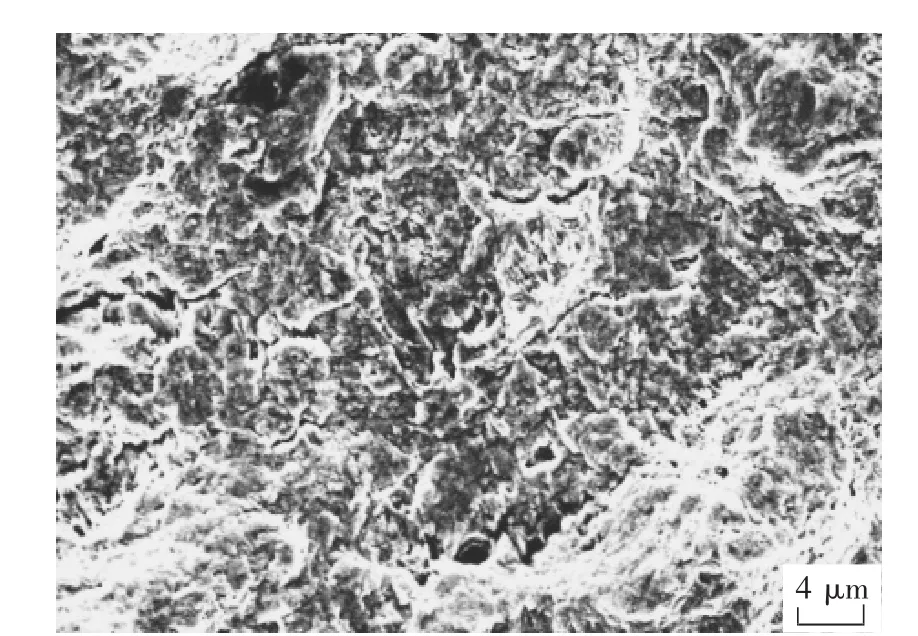

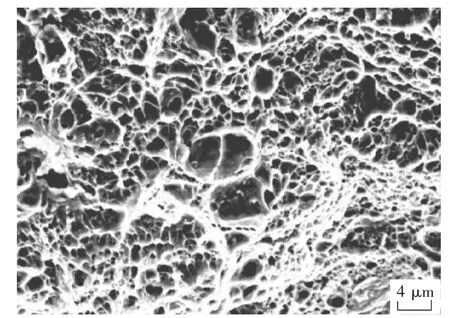

将转向横拉杆断口经超声波清洗后,在LEO1450VP扫描电子显微镜下进行观察,裂纹源区未见任何明显缺陷,裂纹扩展区的微观形貌为疲劳条带特征(图3),心部瞬断区的微观形貌为韧窝特征(图4)。

图3 疲劳扩展区的微观特征Fig.3 Micro appearance of the fatigue propagation region

图4 瞬断区的韧窝特征Fig.4 Dimple fracture of the final rupture region

1.3 化学成分分析

对转向横拉杆的化学成分进行分析,结果见表1。可见,转向横拉杆的化学成分符合GB/T 3077—1999标准中对40Cr的要求。

表1 转向横拉杆的化学成分以及技术条件 (质量分数/%)Table 1 Chemical composition and the requirements of the steering tie-rod(mass fraction/%)

1.4 金相分析

在距转向横拉杆断口约15 mm的螺纹部位取样,分别磨制纵截面和横截面的金相样品,经4%(质量分数)HNO3酒精溶液侵蚀后,金相组织为均匀细致的回火索氏体。

1.5 硬度测试

断裂转向横拉杆的硬度值分别为:26.0、25.5、26.0 HRC,其硬度值均符合技术条件要求(25~32 HRC)。

由上述化学成分、金相组织及硬度分析可见,断裂的转向横拉杆材质符合技术条件。

2 受力及有限元模拟分析

2.1 转向横拉杆受力分析

正常服役的转向横拉杆零件应为直杆,转向横拉杆在断裂前,首先在力的作用下造成螺纹与直杆的过渡处产生了弯曲变形。

通过对装配现场和对装配后的车辆进行检查分析,可以排除装配不正常或在使用过程中发生干涉等因素造成转向横拉杆弯曲变形的可能性。为进一步分析转向横拉杆力的来源,对转向横拉杆的工作原理及使用工况进行了分析。

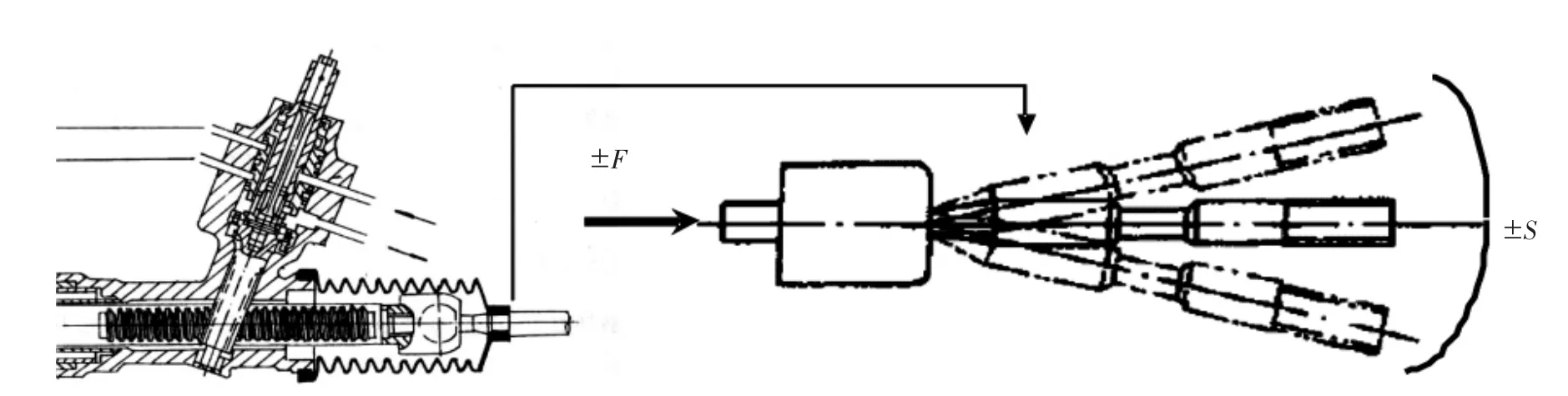

转向横拉杆的工作原理:汽车在转向时,转向器中齿条作横向移动,使左右转向横拉杆一个受压、一个受拉,同时转向横拉杆带动左右转向节臂和转向臂绕主销转动,使得转向轮偏转一定角度。为便于分析,将转向横拉杆受力状态进行简化(图5),汽车转向时,转向横拉杆受到转向器齿条推(拉)力为∓F;车轮上下跳动,使转向横拉杆产生角度为∓S的摆动。查阅相关资料,轻型车转向器及微型车转向器所加载力F取5 000 N,最大摆动角度∓S 为 30°[4-5]。

图5 转向器机构及转向横拉杆受力模型Fig.5 Analysis of the forces acting on the steering tie-rod

由上述工作原理可见,转向横拉杆在工作时,会受到转向器齿条推(拉)力,为确定该力是否会使转向横拉杆变形,运用有限元对转向横拉杆进行模拟分析。

2.2 转向横拉杆有限元模拟分析

1)创建有限元模型

由于转向横拉杆尾部螺纹的5/6将与螺纹套筒进行装配,因此,可将螺纹套筒和螺纹视为一体。为建模和划分网格方便,将余下上端螺纹看作光杆。因球头座仅起支撑球头改变拉杆方向的作用,因此,模拟转向横拉杆的实际工作情况时可以忽略其影响。利用ANSYS建立了转向横拉杆的实体模型。

选择计算单元 Solid Brick 20-nod95(Solid95)。Solid95是三维20节点六面体结构实体单元(Solid45的高阶单元),允许使用不规则的形状同时能保证其精度,Solid95有相容的位移形状,适用于曲线边界的建模。每个节点有3个自由度:沿结点坐标X、Y、Z方向的平动;Solid95有塑性、蠕变、应力强化、大变形和大应变的功能[6]。

使用自由网络化命令,可利用实体模型线段长度、曲率自动进行最佳网络化,所得有限元模型单元数为197 334,节点数为275 433(图6)。

转向横拉杆材料牌号为40Cr,采用整体调质处理,其弹性模量E=2.11×106MPa,泊松比μ=0.277[7]。

图6 有限元分网模型Fig.6 Mesh for FEM

2)施加约束条件和载荷

由于汽车在不同路面以及工况下行驶时转向横拉杆受力大小和方向各不相同,为便于分析,对转向横拉杆受力情况进行简化。当车轮发生跳动时,转向横拉杆产生角度为S的摆动。由于转向横拉杆的球面与球头座相连,在球头座的约束下,只能产生水平方向的位移;因此,转向横拉杆受力时,可以只考虑水平方向力F。将F通过球面分解为沿杆身方向和垂直于杆身方向的两个分力,两个分力与F的夹角分别为 θ和90°-θ(θ=S)。求

解时,对转向横拉杆末端施加全自由度约束,对转向横拉杆头部施加与杆身方向平行的力Fcosθ和垂直于杆身方向的力Fsinθ。

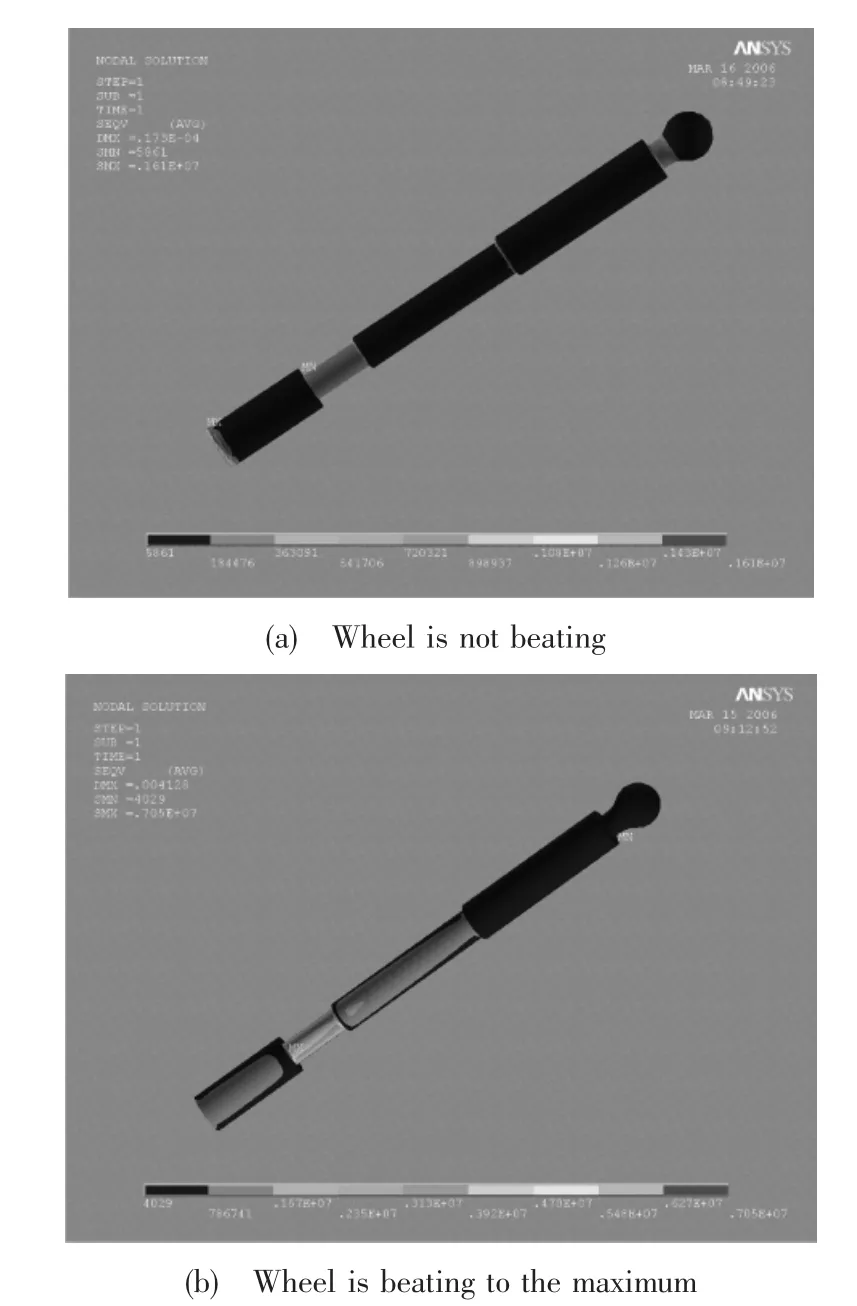

3)利用ANSYS软件对转向横拉杆进行计算

对θ为0°和15°时的2种极限工况进行了计算,水平方向力F=5 000 N。经计算,当车轮未发生跳动(θ为0°)时,水平拉(压)力F与杆身平行,其转向横拉杆所得的等效应力分布图见图7a;当车轮发生跳动,且使摆动角度达到最大值S=30°(θ为15°)时,转向横拉杆所得的等效应力分布图见图7b。

图7 转向横拉杆的应力分布图Fig.7 Stress distribution of the steering tie-rod

由于未能得到转向横拉杆的图纸及其实际受力数值,故只能参考相关资料进行计算做定性分析。

根据上述分析,可以得出以下结论:1)车轮未跳动的工况下,转向横拉杆各处应力值基本相同,未见明显的应力集中部位;2)当车轮跳动时,发现转向横拉杆螺纹与直杆的过渡部位出现应力峰值;3)转向横拉杆螺纹与直杆的过渡部位为零件最为薄弱的部位。

3 分析与讨论

综合上述分析,球头的材质和热处理工艺正常。

ANSYS有限元模拟分析可以看出:1)转向横拉杆在车轮跳动幅度较小时,拉杆各处应力值基本相同,且螺纹与直杆的过渡部位无明显应力集中,可以排除正常的转向推(拉)力使转向横拉杆在螺纹与直杆过渡处产生弯曲变形的可能。2)车轮发生较大幅度的跳动时,转向横拉杆受到来自正常的转向推力和凹凸不平路面对车轮冲击载荷的共同作用,此时在拉杆最为薄弱的螺纹与直杆过渡部位具有最大应力峰值(图7b),故造成拉杆发生弯曲变形,从而使弯曲部位的受力状态发生变化,同时因拉杆在承受弯曲载荷时表面应力最大,螺纹与直杆的过渡处相当于一个缺口,进一步加剧了转向横拉杆的应力集中。转向横拉杆在正常的拉压力作用下,使疲劳裂纹从弯曲转向横拉杆最薄弱的第一扣螺纹根部两侧起源并向心部扩展,最终导致转向横拉杆发生双向弯曲疲劳断裂。

以上分析表明,因车辆行驶条件为不定因素,即车轮易产生跳动是不可避免的,故只要车轮产生跳动就会对转向横拉杆产生异常冲击力,从而导致转向横拉杆在应力集中处发生弯曲变形,使弯曲部位的受力状态发生变化,导致转向横拉杆发生双向弯曲疲劳断裂。

4 结论

1)转向横拉杆为双向弯曲疲劳断裂;

2)拉杆在车轮大辐跳动产生异常冲击力的作用下发生弯曲,从而造成弯曲部位的受力状态发生变化,导致转向横拉杆发生双向弯曲疲劳断裂;

3)建议加强转向横拉杆薄弱部位的承载能力,避免在转向横拉杆应力集中的薄弱处设计螺纹。

[1]张峥,赵子华,苏梅,等.某转向横拉杆断裂原因分析[J].理化检验:物理分册,2005,41(Z1):169-173.

[2]丁大伟,徐学东,姜公锋,等.汽车转向拉杆断裂失效分析[J].失效分析与预防,2008,3(4):28-32.

[3]张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2005:131-136.

[4]金良.汽车转向拉杆及球头销寿命试验台的开发[J].汽车技术,2001,5:21-23.

[5]《汽车工程手册》编委会.汽车工程手册[M].北京:人民交通出版社,2001:574-628.

[6]张朝晖.ANSYS 8.0结构分析及实例解析[M].北京:机械工业出版社,2005:163-180.

[7]《机械工程材料性能数据手册》编委会.机械工程材料性能数据手册[M].北京:机械工业出版社,1994:199-204.