热轧钢带边裂形成原因分析及控制

2011-10-22曹占义

赵 琼, 曹占义

(1.新疆阿拉尔三五九钢铁有限公司,新疆阿拉齐 843300;2.吉林大学材料工程学院,长春 130024)

0 引言

2010年某公司热轧钢带连续发生批量边裂。统计发现Q195L材质发生边裂占总边裂炉数的67.17%,占总边裂卷的86.22%;Q195材质的边裂占总边裂炉数的16.48%,占总边裂卷的11.51%。其他为Q235、Q215材质,占的比例非常小。强宽展占边裂总卷的95.25%,非强宽展只占边裂总卷的4.74%。由此可见,该公司的边裂主要发生在Q195L的强宽展钢带中。

以边裂带与正品热轧带差价计算,全年因边裂损失近125万元,再加上因出现边裂对生产现场、生产节奏、生产作业率造成的影响,生产设备的损坏等,实际损失远大于其差价造成的损失。

边裂是热连轧过程中常出现的缺陷,其产生的原因比较复杂,国内外都进行过许多研究,但不同轧机、不同材质、不同轧制时期的不同生产厂家其产生的原因则不同[1]。 温亚成等[2]及刘波[3]认为边裂是角横裂、气孔在轧制时不能焊合产生的;宝钢董金刚[4]研究发现含铜钢加热温度偏高时,铜在晶界易富集与析出,易发生热脆,角横裂是中碳钢边裂的主要来源;王宏霞[5]等认为铸坯原始表面裂纹及表面针孔是边裂产生的主要原因;鄂钢黄海玲等认为边裂主要与夹杂物、脱碳、组织偏析、三次渗碳体的析出量及分布状态有关。从目前研究来看,产生边裂的原因归纳起来主要有:铸坯边缘存在角横裂、皮下气泡、边部夹杂;轧件边部温度过低或轧制张力设定过大;铸坯的硫、铜含量较高,轧制时钢板的热脆性大等方面[6]。

1 边裂形貌

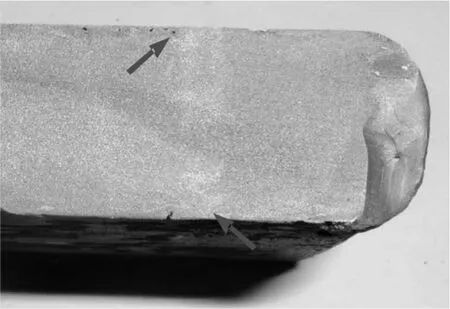

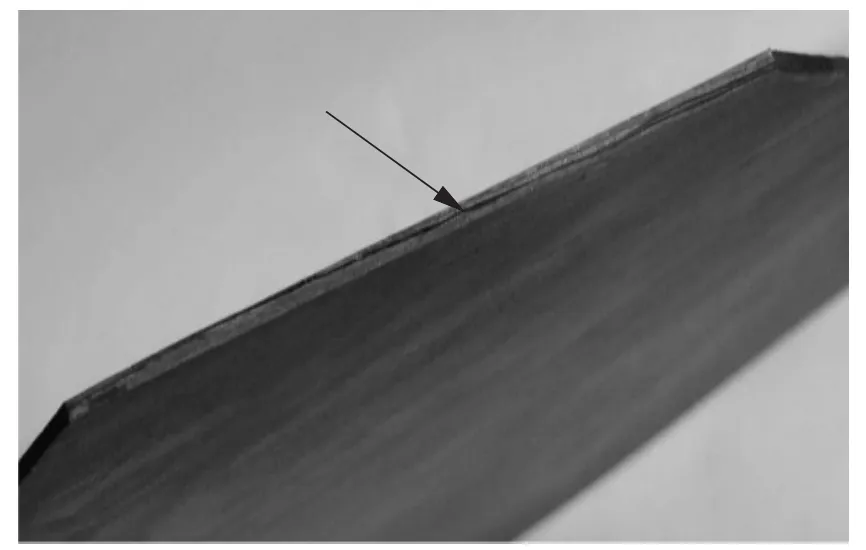

边裂分布位置于每批并不一致,有时在钢带近尾部,有时在钢带近头部,有时在带卷的中间位置,严重时钢卷从头到尾都会有不同程度的边裂分布。边裂主要在操作侧,传动侧也发现有少量边裂。图1为边裂缺陷主要集中在钢卷中间的操作侧。缺陷形貌表现为边部金属的缺损,且在边裂处、近侧边上下表面均会有不同程度不规则纵、横向裂纹,还有因金属脱落形成的缝隙,并可见呈综红色的氧化物(图2)。

图1 边部缺陷宏观形貌Fig.1 Macro appearance of edge defects

图2 边裂局部放大Fig.2 Partial Enlargement of edge cracking defects

2 解剖试验

对边裂钢卷进行解剖取样,试样从外卷到内卷依次编号为1#~5#,进行如下试验分析。

2.1 理化性能分析

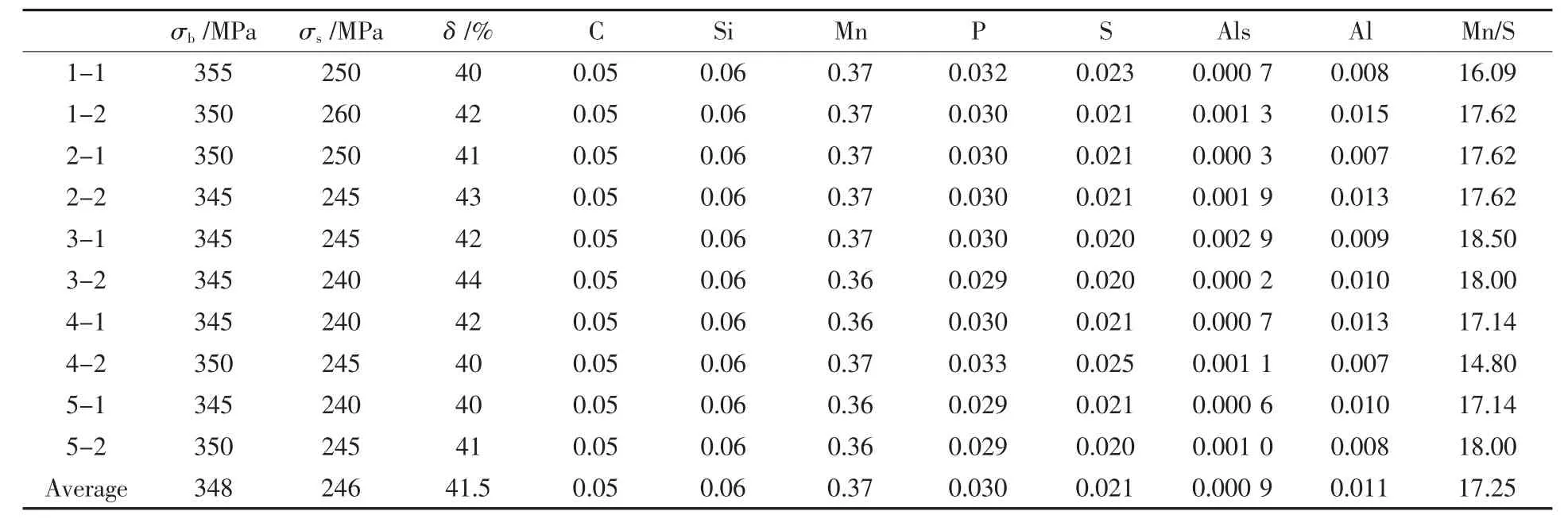

为了对操作侧与传动侧的理化性能进行对比,将 1#~5#试样的操作侧记为“-1”、传动侧记为“-2”,如 1# 试样的操作侧记为“1-1”, 传动侧记为“1-2”。理化性能测试结果见表1。

表1 理化性能结果Table 1 Chemical composition and performance

由表1可知,钢带从外卷到内卷、从操作侧到传动侧的力学性能一致。这说明钢带经过堆冷缓慢冷却后,钢卷从外到内的性能与宽向两侧的性能均匀一致。缓冷钢卷试样的性能比热轧后立即从带尾3 m处所取试样的强度低20~25 MPa。其原因在于,热轧后立即取的试样为空冷,相当于正火处理;而缓冷试样相当于经过一个退火处理过程,其强度要低一些。

此外,钢带的化学成分也比较均匀,只是酸熔铝的含量分散差较大,说明O含量分布不均匀,同时说明不同位置的脱O效果有较大的差别。Mn/S比的均值为17.25,可见其比值偏低。

2.2 金相分析

选取缺陷较为明显的试样进行金相分析。

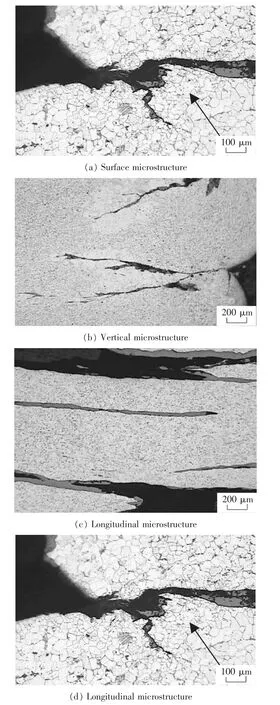

1)边裂处三维显微形貌

钢带表面以纵向裂纹为主,裂纹处有大量的氧化物,同时还存在变形的异向裂纹,并有金属脱落而留下的坑状缺陷(图3a);试样的垂直向裂纹从边部向内部延伸扩展,存在着明显的折叠裂纹见图3b,气泡裂纹见图3c,气泡裂纹处的封闭性氧化物是因气孔处组织氧化所形成的,折叠裂纹处亦存在明显氧化物,边裂处纵向厚度视面存在着许多纵向裂纹,且已严重氧化,部分金属已脱落(图3d)。

图3 边裂处三维显微形貌Fig.3 Three-directional appearances of edge cracking zone

2)边裂处三维组织

钢带表面正视向的裂纹组织有明显的氧化脱碳现象(图4a);垂直向的裂纹处有的已脱碳,有的未见明显的脱碳(图4b);纵向厚度视面组织有的未见氧化脱碳(图4c),有的裂纹处组织存在高温氧化圆点(图4d),说明一部分裂纹在高温加热之前就存在,另一部分是轧制过程中产生的裂纹。

图4 边裂处三维组织Fig.4 Three-directional microstructures of edge cracking zone

2.3 低倍酸蚀试验

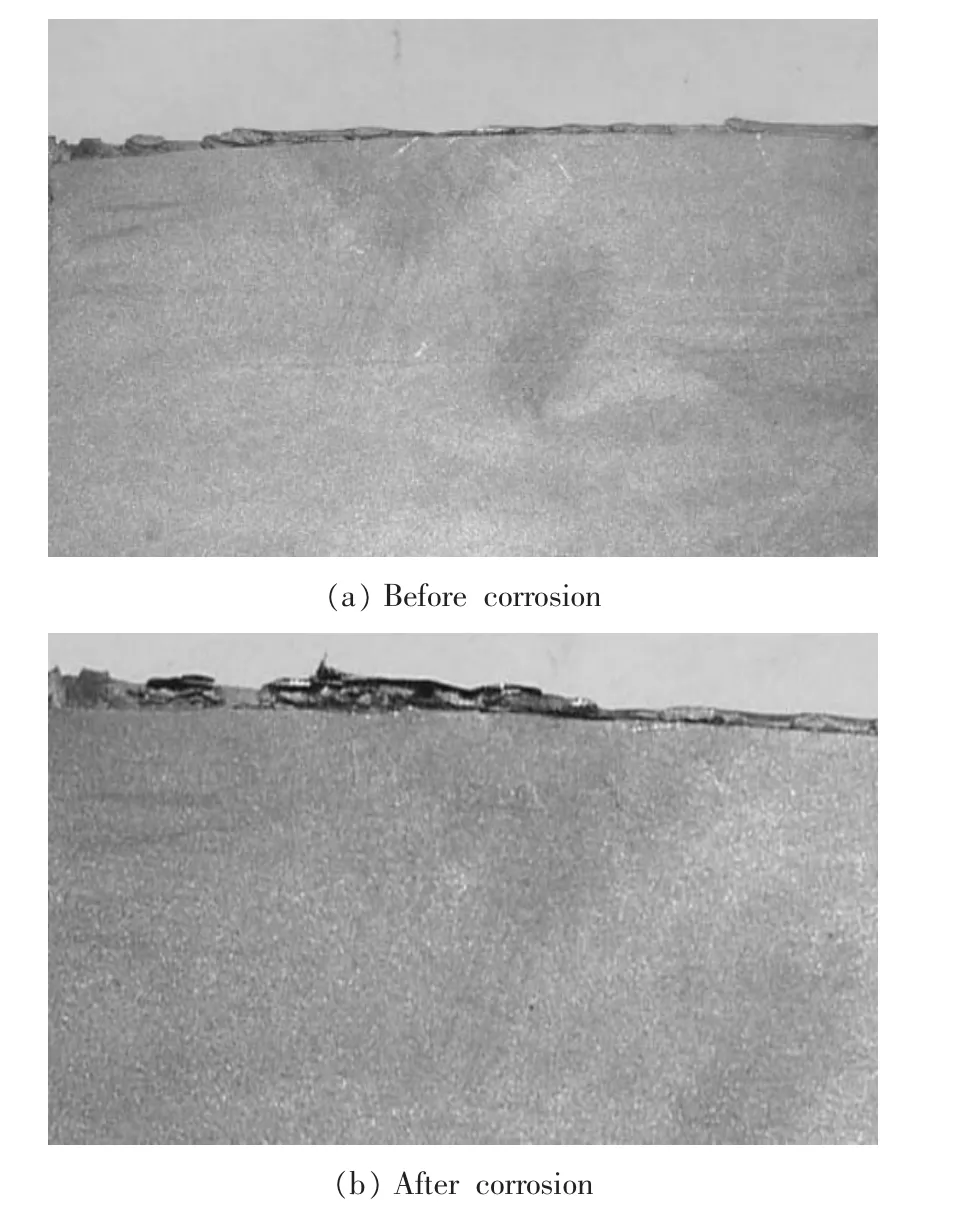

1)边部线状缺陷

检查发现边裂试样近边部有一些线状痕迹(图5),腐蚀前试样的操作侧出现边裂现象,而传动侧未见缺陷,为此进行低倍酸蚀试验。

图5 边部缺陷形貌Fig.5 Macro appearance of edge defect

该试验的目的一是腐蚀后观察边部形貌,对其形成机理进行推断;二是腐蚀后对未出现边裂的一侧进行观察,避免因氧化铁皮的存在覆盖了细微的缺陷而无法观察。

腐蚀后对试样的操作侧与传动侧进行观察,结果表明:腐蚀后线状缺陷的走向更明显,从线状缺陷所在表面经过边缘再到另一表面,金属为一整体。用钳子打开试样时,缺陷从线状缺陷处以层状分开,内部有深褐色的物质(图6)。试验说明,线状痕迹实为突出一侧的金属包裹另一侧所形成的轧制不完全粘合的线,当内部杂物较少时,随轧制的进行,可部分粘合;而杂物多时,难以粘合形成层状缺陷。

试样的传动侧在腐蚀前未见到线状边裂缺陷,但腐蚀后看到有较明显的线状痕迹,用同样的方法,对线状缺陷处进行分离,同样也出现了分层,只不过此处的褐色物相对较少。

2)粗轧五道坯缺陷

观察边裂同期的钢坯在五道粗轧后看到一侧存在不等距的孔洞缺陷,从其上截取低倍试样,对轧坯纵向侧面进行机械加工,经酸蚀后进行形貌观察(图7)。内部为一些空腔,从形貌断定,孔为钢中气体所致。这与较为严重的粗轧三道坯的蜂窝气泡的形貌非常相近(图8)。

图6 腐蚀前后形貌对比Fig.6 Appearances before and after corrosion

图7 粗轧五道坯孔洞宏观形貌Fig.7 Holes in billet after five-course rough rolling

图8 粗轧三道坯气泡Fig.8 Bubbles in billet after three-course rough rolling

低倍试样近边部的上下表面处有较多明显的气孔缺陷(图9)。边角部金属在轧制过程中会流动到轧件的上下表面[6],在轧制过程中始终处于低温、高应力应变状态,易于产生缺陷(图10)。

图9 表面气孔Fig.9 Surface pores

图10 粗轧后角部缺陷Fig.10 Corner defects after rough rolling

3 轧制变形对边裂的影响机理

3.1 不均匀变形对外弧侧的影响

从粗轧坯上取样,低倍酸蚀后对其边部的形状及断面组织进行观察,以便对轧制时钢坯边部的变形状况进行分析。蚀后边部的低倍组织见图11。

图11 边部组织Fig.11 Edge structure

从蚀后坯的边部变形情况来看,上表面比下表面一侧实际宽6 mm。这种不均匀变形,使得承受最大拉应力作用的部位产生微裂纹的几率大大增加。这种几率与钢坯窄侧的质量相关[7],如存在皮下气泡、皮下裂纹、较严重三角区裂纹、粗大柱状晶、夹杂及夹渣等时,由于加热炉内会有氧渗透,钢坯的边部结构组织氧化后会变得疏松,使钢的脆性有所增加,当变形拉应力超过此处钢组织结合力时就产生微裂纹,随后微裂纹继而扩展,氧化发展为宏观裂纹、裂口,严重处会有脱落。

3.2 变形机理

钢带因轧制变形的不同,会在钢带的侧边出现以下几种情况,在变形轧制后形成的边部质量也会有所不同,第一种是上下面变形较大且对称,厚向中间部位变形较小,最终在厚度方向形成线状缺陷,如图12;第二种是上表面变形较大,形成上表面包裹下底面的缺陷;第三种与第二种相似,是下表面变形较大,形成下表面包裹上表面的缺陷;第四种是较为常见的上、下表面变形较厚向中间小,形成中间突出,钢坯角部金属向上、下面翻平的情形;第五种是形成狗骨形,外弧区因变形不同,其最大拉应力点在外弧区上为一动点,运行位移随变形有所不同,微裂纹出现的原始位置就在应力最大点处(图13)。

图12 边部线状缺陷Fig.12 Edge linear defects

以上几种结果既与轧制变形有关,也与钢的质量有很大的关系。如钢中的皮下气泡、皮下裂纹、较严重三角区裂纹、粗大柱状晶、夹杂及夹渣等,只要受到氧化并影响到组织疏松度,结合强度下降的缺陷都会对最终的结果产生影响。

钢坯过烧也会产生边裂。但过烧产生的边裂与以上原因产生的边裂在形貌上有所区别,过烧钢坯晶界间结合力低会造成钢的强度及塑性降低,轧制时会出现V型或Y型裂口,随轧制的进行,最终会形成类锯齿形貌缺陷。图14为加热温度过高所致的甩废粗轧坯。

图13 变形机理Fig.13 Deformation mechanism

图14 过烧缺陷形貌Fig.14 Overburning defect morphology

4 分析与讨论

钢坯缺陷引起边裂。气体含量越大,气泡越集中,在加热炉内氧越容易渗透到钢坯的内部,造成组织氧化脱碳,钢的脆性增加,出现边裂的几率增大。严重的皮下气泡是边裂产生的充分条件,但不是充要条件。引起钢的横断面窄侧外弧强度降低的因素均会影响到钢带最终的边部质量。

钢坯气孔、皮下气泡、角裂、夹渣甚或严重的三角裂纹等影响钢结合强度的降低是边裂产生的内因,边裂的产生与缺陷的严重程度、分布的位置有关。当钢坯进加热炉之后,O会通过缺陷向内渗透,使缺陷处组织氧化,造成钢质进一步脆化,轧制时沿已有缺陷处形成纵向裂纹,随后继续氧化,裂纹扩展,刮蹭甚至脱落,形成边部缺陷。

Q195L钢的碳含量比Q195低,冶炼时往往为了降低碳会采用后吹来实现,这样会造成钢中气体含量增大,随后由于脱氧不良造成钢中气体含量较大,从而在钢坯冷凝时逸出形成气孔缺陷。

过烧产生边裂,其形貌以V型或Y型裂口为主,最终会在整卷形成较为严重的锯齿状缺陷。

轧制过程的不均匀变形,会造成钢带的边部金属异常,进而引起钢带的包裹裂纹、纵向裂纹、折叠裂纹及氧化脱落等边部缺陷。同时强宽展量越大,钢坯侧边弧面处受的拉应力就越大,越容易将钢坯原有的缺陷暴露,造成此处强度降低,当拉应力大于此处的强度时就会形成边部缺陷。

5 改进措施

1)加强钢水中气体含量的控制,确保钢水充分脱氧,浇注系统及时烘烤,水口吹氩量不能过大,减少钢坯表面气孔及皮下气泡。

2)严格检查结晶器等浇注系统,避免渗水。钢中气体含量高除与钢水脱氧不良有关外,还与浇注系统干燥不充分、结晶器渗水等因素有关。

3)结晶器选用合适的保护渣。保护渣熔点过低,液态渣下流多易于形成表面横裂纹;保护渣熔点过高,下滑的液态渣过少,坯壳与结晶器铜板的摩擦力变大,也会形成表面横裂纹。

4)调整钢水成分,降低 S≤0.015%、Mn≥0.35%,使Mn/S≥25。防止因硫化物引起钢的热脆。

5)确保钢坯边部均匀冷却变形。调整轧辊两侧压下,保证两侧压下相等;控制好轧辊冷却水喷嘴角度要,避免轧坯操作侧边部过冷。

6)规范粗轧机宽展操作。粗轧机导卫中心线与孔型中心线要对齐,避免中间坯宽展划伤;避免中间坯两侧宽展不均。

7)宽展问题。尽可能减小展宽量,在有条件情况下,尽可能加大铸坯宽度,这样可有效减少钢板轧制时的展宽轧制量,从而减轻轧制时的钢坯边部不均匀变形程度。

采取上述措施后,钢带边部缺陷得到了明显的控制。

6 结论

1)越容易使内外金属受到O渗透发生氧化的钢坯缺陷越有利于形成边裂,尤以内外相通的气泡或裂纹类缺陷为重。

2)钢坯的致密性越差,越易于氧化,氧化越严重的钢坯越易于产生边裂。

3)钢坯的缺陷会使钢的致密性降低,钢坯越易于氧化,越利于O渗透致使组织氧化的缺陷,越易于产生边裂。

4)钢坯质量是热轧钢带产生边裂的主因,强宽展、不均匀变形及大压下量是边裂产生的外因。

5)因强宽展引起边部金属所受应力增大,促使裂纹扩展并形成新生裂纹,继续氧化甚至破碎、脱落。不均匀变形会促使边部形成包裹形裂纹或纵向线状裂纹。

[1]赵琼.热轧带钢边裂原因分析[J].理化检验:物理分册,2004,40(12):629-632.

[2]温亚成,余广夫,张中平.热轧带钢边裂缺陷的成因研究[C].Baostoel Bac,2006:262-264.

[3]刘波.热轧带钢边裂缺陷的成因研究[J].四川冶金,2006(4):16-17.

[4]董金刚.宝钢热轧边裂、翘皮问题的研究[J].钢铁,1999(34):890-892.

[5]王宏霞,王俊海.热轧钢带边裂原因分析[J].山东冶金,2007(3):70-71.

[6]邸洪双,王晓南,宁忠良.热轧板带边部缺陷形成机理及研究现状[J].河南冶金,2008(6):1-4.

[7]Kuklev A V,Sosnin V V,Longinov A M,et al.Reasons for the formation and growth of edge cracks on hot-rolled plates of steel 10KhSNDA[J].Metallurgist,2008,52(5-6):289-292.