剃齿拉毛控制方法分析

2011-10-20陕西法士特汽车传动集团有限公司朱建国韦喜梅邓乃学

陕西法士特汽车传动集团有限公司 朱建国 韦喜梅 邓乃学

剃齿拉毛控制方法分析

陕西法士特汽车传动集团有限公司 朱建国 韦喜梅 邓乃学

剃齿工艺通常是对齿轮在热处理(轮齿淬硬)前的一种精加工方法。齿轮在剃齿时有各项精度要求,其中齿面的粗糙度指标对啮合噪音的影响很大。通常汽车用齿轮的齿面粗糙度要达到Ra1.6~0.4μm,而在实际生产中,由于各种原因,齿面粗糙度不是很理想。而其中最常见的就是齿顶拉毛现象,刀痕很深,对齿面的表面质量影响最大。

行星齿轮A(齿轮参数:Z=21,Mn=5.5,α=20°,在展角为33.4°处齿顶修行量为0.016~0.059)比较特殊,齿数少,模数较大,同时在全展角范围内,距离齿顶1/3处,有较大的修行量。在实际加工时,齿轮修行范围内拉毛,条纹状刀纹很深,严重影响了产品质量。经过大量试验分析,逐一找到了剃齿拉毛的影响因素,并采取了控制措施,效果良好。

一、剃齿拉毛的主要原因

剃齿加工是按照一对交错轴斜齿轮的啮合原理进行的,是挤压和相对滑动切削的综合过程。在加工过程中,由于工件法向剖面垂直于刀具和齿轮的齿向,因而齿向滑移速度也与法向剖面垂直;又由于齿廓滑移速度与法向剖面上齿廓各点相切,所以齿廓滑移速度永远与齿向滑移速度相垂直。

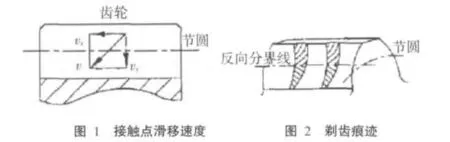

如图1所示,vx为齿向滑移速度,vy为齿廓滑移速度。由于vx是从齿根到齿顶各接触点的数值基本相等,vy的大小沿齿高方向发生变化,在节圆处为零,趋向齿顶、齿根处则增大。所以,节圆是改变切削点轨迹方向的分界线,节圆处齿廓滑移速度为零,齿顶、齿根处为最大。

在剃刀与工件啮合过程中,在无轴向走刀时,剃齿面中密布着小条纹,如图2所示。

当采用轴向走刀时,切削点轨迹通常以表面粗糙度形式残存在齿面上。根据这个规律,可以发现齿顶、齿根是粗糙度最低的地方,也就是最易拉毛的主要原因。

二、拉毛现象的控制措施

由于是精加工,所以对剃齿过程应严格控制,但剃齿加工过程复杂,影响因素很多,为保证精度、避免拉毛、提高齿面表面质量,应从以下几方实施控制。

1.控制剃齿前的工件材料。剃齿前工件材料要求密度均匀,不含杂质,不应存在局部缺陷,韧性不应过大,材料硬度要求为HB170~240。太硬,会降低刀具的使用寿命;太软,则容易粘刀,对齿面表面质量影响加大。

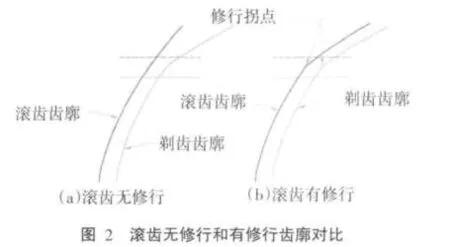

2.剃齿前齿轮的余量及余量分布形式。由于此行星齿轮在齿顶有修行,且修行点在全齿廓离齿顶1/3处,如果滚齿采用标准渐开线,则剃齿时齿顶切削量要大得多,这样对零件齿面的啃蚀非常严重,同时也缩短了剃刀的使用寿命。所以在保证剃前齿面粗糙度、齿圈径跳、齿形误差、齿向误差等在合乎要求的情况下尽量选小的加工余量,目前根据经验剃前余量一般为0.13~0.15mm。余量分布形式对剃齿也有一定的影响,此齿轮A最好在剃前滚齿时也采用齿顶修行,也就是滚齿时给剃齿留的余量沿齿高方向均匀分布的形式,这样有利于减轻剃刀刃的负荷,减少剃齿齿面拉毛现象。图2为滚齿无修行时齿廓的对比情况。

3.剃刀硬度及刀刃的锋利程度。严格保证剃刀的硬度(63~66HRC),同时保持刀刃的锋利性,及时修磨。修磨完后要仔细观察刀刃,看有没有毛刺等。

4.剃削参数的选取。对于行星齿轮A,建议切削循环3~4次,光整循环1~2次。每个循环的切削量同样对拉毛现象有直接影响。对易拉毛齿轮,刀具转速必须合理选用,不能过快,纵向进给速度更应适当减慢;而径向进给量的选择一般来说越小,剃齿后的齿面粗糙度值越小。但径向进给量太大或太小,对剃前误差的纠正能力就会减小。实际加工时当刀具转速为100~150r/min,纵向径给速度为55~90mm/min,径向进给量为0.02~0.03mm/行程,剃齿拉毛现象有非常大的改善。

5.切削液的选用。选用优质切削液,以确保充分的润滑性、流动性、切削性以及抗击压性。由于以前采用水性切削液,且对勾浓度较低,容易出现拉毛现象,而改用油性切削液后,拉毛现象明显改善。同时应经常检查切削液中有无切屑等杂质,并及时更换和清理切削液系统,以免损伤加工齿面。

综上,通过对剃齿前的工件材料和剃齿加工过程中各因素的综合分析和控制,不仅有效地解决了加工齿轮的拉毛现象,而且大大提高了产品质量,增强了产品的市场竞争力,创造了良好的经济效益。