CNC2190数控龙门铣床螺距误差补偿与重建

2011-10-18陈勇徐伟

陈勇徐伟

(中国科学院光电技术研究所,四川成都610209)

数控机床的定位精度是影响其高精度性能的一个重要方面,因而也是数控机床验收和检测时的一个重要项目。随着工件加工精度的不断提高,除要求数控机床本身具有较高精度外,还要采用各种误差补偿技术在加工过程中对误差进行自动补偿。在半闭环加工系统中,定位精度在很大程度上受到滚珠丝杠精度的影响,尽管可以不断提高滚珠丝杠的制造精度,但制造误差总是存在。为获得超过滚珠丝杠制造精度的运动精度,采用螺距误差补偿功能,利用数控系统对误差进行补偿与修正。采用误差补偿功能的另一个原因是数控机床经长时间使用后,由于机械磨损等原因,导致丝杠螺距误差增大,加工精度得不到保证[1],通过对机床进行周期检定和误差补偿,可在保持精度的前提下延长机床的使用寿命,提高机床的加工精度[2-3]。

1 螺距误差补偿原理

定位精度(Positional Accuracy)指工件或刀具等实际位置与标准位置(理论位置、理想位置)之间的差距,差距越小,说明精度越高,是工件加工精度得以保证的前提[4]。

由于加工设备的精度及加工条件的变化,以及机床长期使用的磨损,都将导致滚珠丝杠存在螺距误差,从而影响机床的定位精度[5-6]。我们常用的数控系统根据反馈检测方式可以分为开环控制系统、半闭环控制系统和闭环控制系统。螺距误差补偿对开环控制系统和半闭环控制系统定位精度的提高效果相当明显。

螺距误差补偿的基本原理是将数控机床某轴的指令位置与高精度测量系统测得的实际位置进行比较,计算出在全行程上的误差曲线,并将误差值输入数控系统中,加工过程中,数控系统在对该轴实施控制时,会自动对该轴误差值加以补偿[7]。螺距误差补偿步骤分析,首先,需要用高精度测量系统对机床全行程进行测量,测得该轴具体的误差值。然后分析定位精度和重复定位精度,绘制误差曲线,对于重复定位精度较差的轴,因为无法准确确定其误差曲线,无法通过螺距误差补偿提高其定位精度。最后把误差值输入数控系统,进行反向间隙补偿和螺距误差补偿。

2 CNC2190数控龙门铣床螺距误差补偿与重建

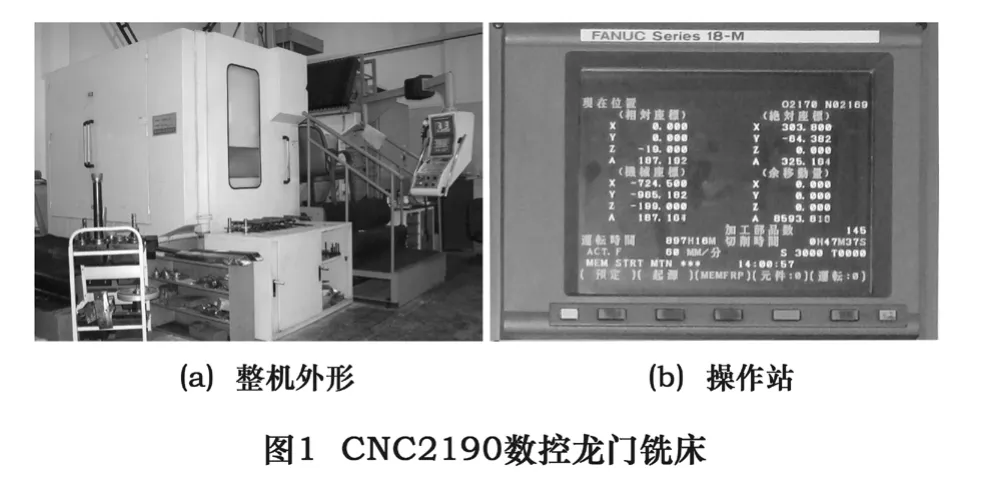

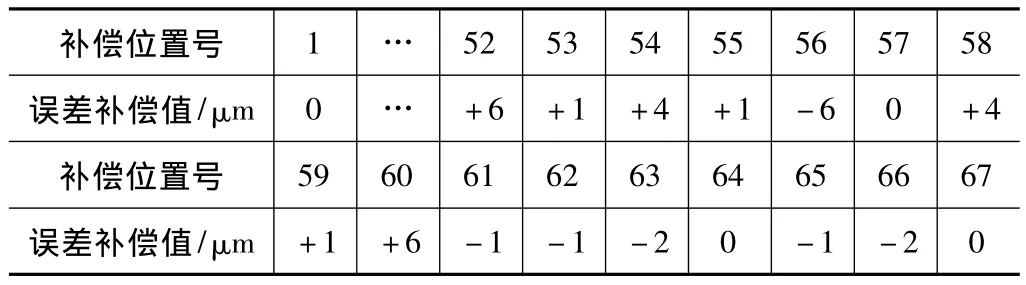

机床介绍:CNC2190数控龙门铣床由台湾协鸿工业股份有限公司2004年生产,配备FANUC 18-M系统,如图1所示。经过7年的运行,机床定位精度显著下降,反向间歇增大,导致加工精度下降,根据设备定期检测计划对此设备进行了定位检测和补偿。

2.1 FANUC 18-M系统螺距补偿相关参数说明

(1)FANUC 18-M系统的反向间隙补偿参数1851~1852

数据形式:字轴型;数据单位:检测单位;数据范围:-9 999~9 999。设定各轴的反向间隙补偿量,接通电源后,当机床向与参考点相反的方向移动时,进行第一次反向间隙补偿。

(2)FANUC 18-M系统的螺距误差补偿参数

参数3620是各轴参考点的螺距误差补偿位置号;

参数3621是各轴螺距误差补偿的最小位置编号;

参数3622是各轴螺距误差补偿的最大位置编号;

参数3623是各轴螺距误差补偿的放大倍率;

参数3624是各轴螺距误差补偿的位置间距。

2.2 定位精度检测

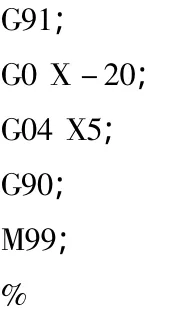

机床X向行程为-1 980~30 mm,确定螺距补偿位置间隔为30 mm,即参数3624的X值设置为30 000。参考点的补偿位置号为66(参数3620的X为66),X轴螺距误差补偿的最小位置号为66-1 980/30+1=1;X轴螺距误差补偿的最大位置号为66+30/30=67。机床坐标和补偿位置之间的关系如图2所示。

采用惠普双频激光干涉仪对机床的定位精度进行了测量,测量原理[8]如图3所示,测得机床X轴的定位精度为0.18 mm,超过了机床定位精度允差0.005 mm/300 mm,因此需要进行螺距误差补偿。

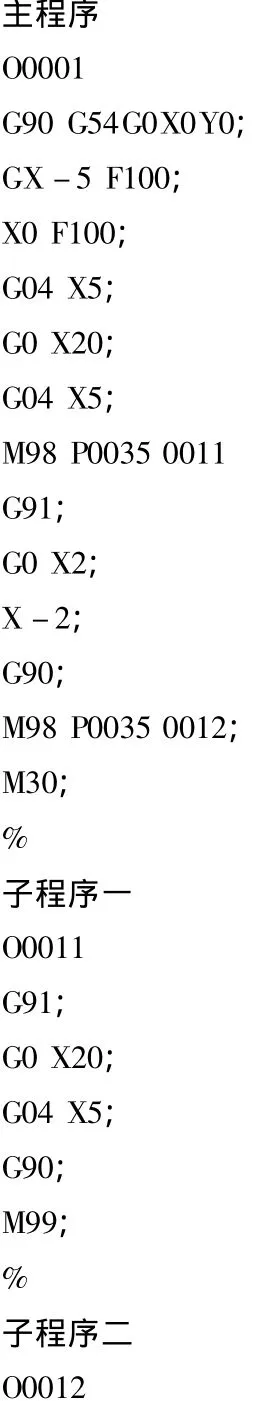

为了易于螺距误差补偿,首先将系统内原有的螺距误差补偿值全部清空,再运行程序检测,测量时,NC的运行程序[9]如下:

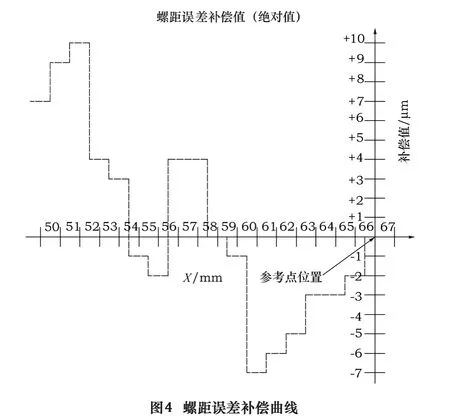

测量出各坐标位置的实际位置,得出相应螺距误差补偿值,如表1所示,并绘制出螺距误差补偿曲线如图4所示。

表1 螺距误差补偿值

2.3 反向间歇补偿

反向间歇的补偿参数是参数号1851和1852,1851表示各轴的反向间歇补偿量,1852表示各轴快速移动时的反向间歇补偿量。只有当参数No.1800#4(RBK)设为1时,参数1852才有效;当参数No.1800#4(RBK)设为0时,切削进给和快速进给均按照通常1851的反向间歇量进行补偿。

(1)把手轮置于MDI模式或应急暂停模式;(2)点击“OFFSET SETTING”按钮 ,然后点击“SETTING”软键盘,修改参数写入使能,即设置为1;(3)点击“SYSTEM”按钮,下翻参数到1851~1852,根据实测的反向间歇值输入反向间歇补偿值;(4)修改参数可写入使能,即设置为0;(5)关机,回机床原点。

同理,对Y轴、Z轴进行反向间歇补偿,减小机床各轴的反向间歇。

2.4 螺距误差补偿

测量并计算出了螺距误差补偿值,把该补偿值输入FANUC 18-M系统进行螺距误差补偿。

(1)把手轮置于MDI模式或应急暂停模式;(2)点击“OFFSET SETTING”按钮 ,然后点击“SETTING”软键盘,修改参数写入使能,即设置为1;(3)点击“SYSTEM”按钮,下翻参数到3620~3624,进行螺距补偿相关参数的设置;(4)点击“间距”软键,下翻到各轴螺距误差补偿的位置编号,根据上述螺距误差补偿曲线输入螺距误差补偿值;(5)修改参数可写入使能,即设置为0;(6)关机,回机床原点。

同理,对Y轴、Z轴进行螺距误差补偿,恢复机床各轴的定位精度。

3 结语

丝杠螺距误差补偿对半闭环控制系统和开环控制系统具有显著的效果,可明显提高数控机床的定位精度和重复定位精度。本文详尽地介绍了螺距补偿的原理及具体调整方法,并针对CNC2190数控龙门铣床FANUC 18-M系统的螺距误差进行了实际补偿和重建,正确设定了螺距误差补偿值,对提高数控机床的定位精度和重复定位精度有重要的实用价值,为FANUC 18-M系统的螺距误差补偿提供了具体操作方法。

[1]彭晓南.数控技术[M].北京:机械工业出版社,2001.

[2]游华云,叶佩青,汪劲松,等.轮回式双向螺距误差补偿方法[J].清华大学学报:自然科学版,2003,43(11):1456-1459.

[3]张虎,云飞,唐小琦,等.数控机床定位误差的软件补偿[J].华中科技大学学报,2001,29(4):47-49.

[4]张虎,周云飞,等.基于激光干涉仪的数控机床运动误差识别与补偿[J].中国机械工程,2002,13(21):1838-1841.

[5]李继中.数控机床螺距误差补偿与分析[J].组合机床与自动化加工技术,2010(2):98-101.

[6]刘又午,刘丽冰,赵小松,等.数控机床误差补偿技术研究[J].中国机械工程,1998,9(12):48-521.

[7]Lim H,Seo J W.Choi C H.Torsional displacement compensation in position control for machining centers[J].Control Eng Practice,2001(9):79-87.

[8]杨永,向丹,姚屏.数控机床螺距误差补偿技术研究[J].工具技术,2007,41(6):83-85.

[9]北京发那科机电有限公司.FANUC Series 18-Mate OPERATOR’MANUAL[Z].BEIJING-FANUC,1988.