铝粉浓度对汽油-纳米铝粉悬浮液滴多相爆轰影响的一维数值计算

2011-10-15胡洪波翁春生

胡洪波,翁春生

(南京理工大学瞬态物理国家重点实验室,江苏南京210094)

0 引言

铝粉经常被用作燃料添加剂来提高燃料的性能,理论上,将铝粉添加到液体燃料中可有效提高燃料的能量性能;实际燃烧中,由于铝粉颗粒的团聚造成不完全燃烧和两相流损失使得燃料性能的提高不理想。随着纳米科技的发展,纳米铝粉的出现给解决铝粉颗粒团聚问题提供了可能[1],对添加了纳米铝粉的燃料的研究也相继出现。Himanshu Tyagi等[2]实验研究表明,添加有纳米铝粉的碳氢燃料在点火过程中,会形成局部热点,增大燃料实现成功点火的概率;Tepper F等[3]比较了不同纳米铝粉浓度下RP-1/Aluminum的点火延迟时间;Bryan Palaszewski等[4]实验获得了不同纳米铝粉浓度下JP-8/Aluminum的爆轰参数。关于液体碳氢燃料爆轰,铝粉爆轰的数值研究有很多,马丹花等[5]用一维CE/SE数值计算方法研究了气液两相爆轰问题,洪滔[6]等对爆轰管中铝粉尘爆轰进行了数值模拟,Fedorov A.V.[7]等对氧气中铝粉颗粒非均相胞格爆轰的形成进行了数值计算。有关添加纳米铝粉而引起的汽油密度,粘度的变化对汽油/纳米铝粉悬浮液滴爆轰影响的数值研究尚未见报道。本文中,采用带化学反应的多相流一维模型,运用CE/SE数值计算方法对爆轰管内汽油/纳米铝粉悬浮液滴,空气多相混合体系的爆轰过程进行数值模拟。根据计算结果,分析纳米铝粉浓度对爆轰的影响,为进一步开展实验研究提供参考。

1 数学物理模型

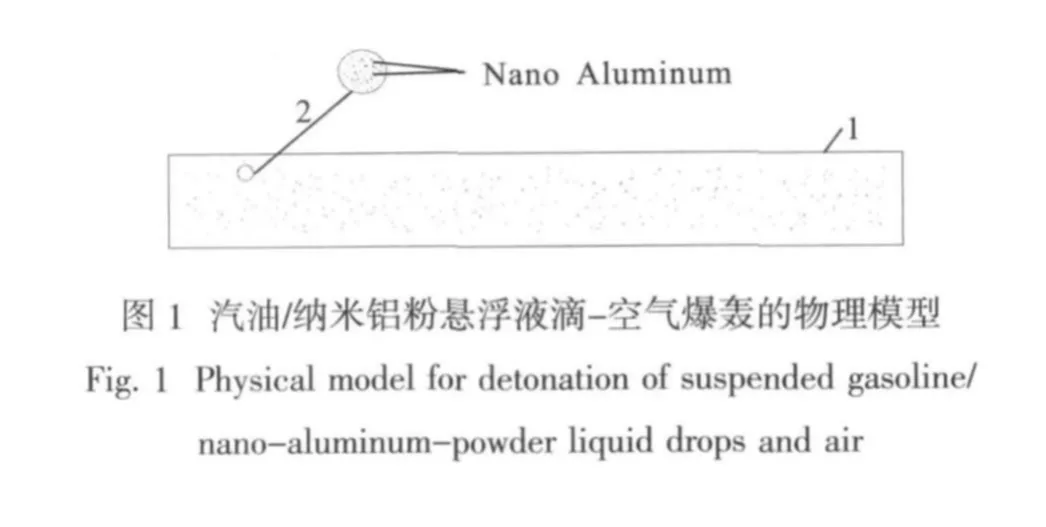

汽油/纳米铝粉悬浮液滴、空气在爆轰管内的爆轰过程是十分复杂的物理化学过程,涉及了气体、液滴和固体颗粒的多相流动,液滴蒸发、燃烧以及固体颗粒的燃烧等。图1是研究问题的简易物理模型,其中1为爆轰管,2为管中汽油/纳米铝粉悬浮液滴及其放大图。管内爆轰过程可简单描述为:汽油/纳米铝粉悬浮液滴在管内蒸发和剥离,经点火燃烧,燃烧促使液滴进一步蒸发和剥离,在蒸发和剥离过程中,释放出液滴中所含的纳米铝粉,纳米铝粉在点火条件满足时燃烧,经过燃烧转爆轰,最后在管内形成爆轰波并稳定传播。

针对汽油/纳米铝粉在爆轰管内爆轰的特点,本文进行了如下简化和假设:1)爆轰过程为一维非定常;2)假定汽油液滴始终保持为球形,且温度处处均匀,液滴在爆轰波作用下仅发生剥离;3)忽略液滴、铝粉颗粒相互间的作用;4)假定液滴剥离后变成气体,并与管内其它气体瞬间均匀混合;5)纳米铝粉颗粒均匀分布于汽油液滴中,随着汽油液滴的剥离弥散到管内,并瞬间分散开来;6)燃烧后的液态氧化铝作为气体组分的一种,但不考虑其对压力的影响;7)爆轰管壁绝热,忽略气体与液滴、纳米铝粉颗粒间的热辐射。

基于上述简化和假设,悬浮有汽油/纳米铝粉液滴、空气爆轰过程的数学描述为:

式中:下标g,l,s分别为气相、液相和铝粉颗粒;Φg,Φl,Φs分别为气相、液相和铝粉颗粒相的体积百分比,满足归一化条件Φg+Φl+Φs=1;α为汽油/纳米铝粉液滴中悬浮铝粉的质量分数; ρ,u,p,E分别为密度,速度,压力和总能,并且是内能。

Yk(k= 1,2,…,5)代表气相中第k种组分的质量分数,Y1,Y2,Y3,Y4,Y5分别对应于剥离成气态的汽油,氧气,二氧化碳气体,水蒸气和氧化铝的质量分数,氮气的质量分数通过组分的归一化条件求解,记为Y6,即˙为源项中各组分的变化量。

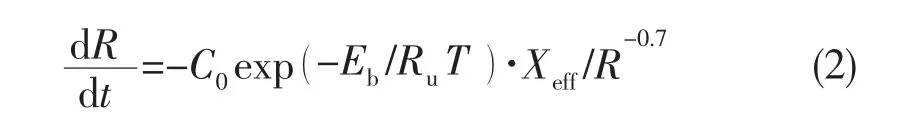

I为液滴剥离引起的单位体积液滴的质量变化率;J为铝粉燃烧引起的质量变化率。定义铝粉半径为不同尺寸的铝粉的质量加权值。本文通过对单一纳米铝粉的燃尽时间表达式[8]进行积分,获得了纳米铝粉半径随时间变化的关系式:

式中:F2为气体对液滴的作用力[5];F3为气体对铝粉颗粒的作用力[7]。

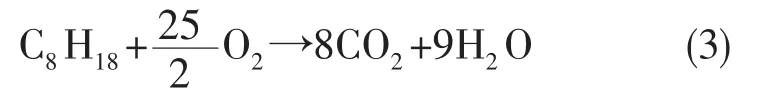

Qcom2为汽油燃烧释放的热量;Qcom3为铝粉燃烧释放的热量。考虑问题处理的方便,燃烧过程中,汽油假设为单一组分。因此,汽油燃烧的化学反应方程式为:

根据汽油燃烧的一步化学反应理论,有:

式中:A为指前因子;Ea为活化能;m,n为反应级数。

2 数值计算格式

本文的计算采用了新近发展起来的CE/SE方法[9],该方法在求解具有激波等强间断的问题方面有很多成功的算例[5,10],详细的计算格式及推导见文献 [9]。

3 数值计算与结果分析

3.1 初始条件与边界条件

本文研究问题的爆轰管长1.2 m,计算网格取为1200。初始时刻,取局部小区域为高温高压区域,做为初始点火起爆区域,其压力、温度分别取p=10p0,T=10T0,其余位置取p=p0,T=T0,p0,T0是标准状况下气体的压力和温度。计算中,液滴数为定值,且化学当量比为1。汽油/纳米铝粉液滴初始直径为50 μm,纳米铝粉尺寸为100 nm。爆轰管封闭端取固壁边界条件,开口端取出口边界条件。

3.2 源相的处理

由于化学反应的时间尺度相对于其相关联的流动来讲要小得多,因此方程 (1)中源项是刚性的。文中采用四阶龙格-库塔法对源项做特殊处理。具体求解思路为:先不考虑源项,用CE/SE方法求解再将作为初值,求解常微分方程=H。四阶龙格-库塔法中时间步长Δt=R-K其中Δt为CE/SE方法中的时间步长,N一般取 5~10。

3.3 结果分析

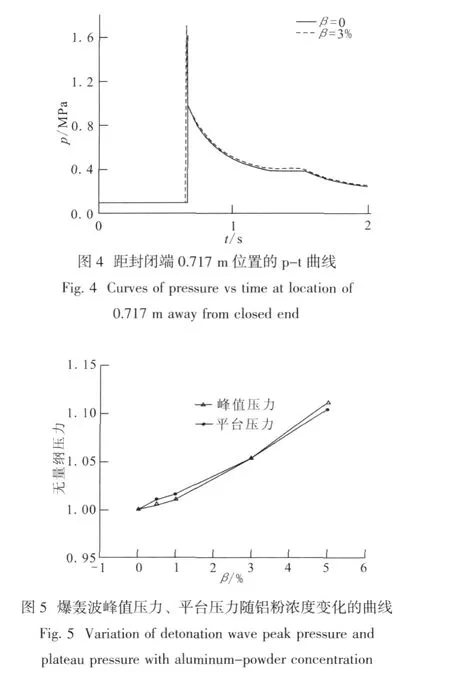

图4是管内距封闭端0.717 m处的p-t曲线,实线和虚线分别对应纳米铝粉体积份额为0和3%两种情况。可以看出,当爆轰波传到该处时,压力迅速升高至压力峰值,然后逐渐衰减,与文献 [4]中的实验结果在变化趋势上保持一致,说明计算结果是可信的。

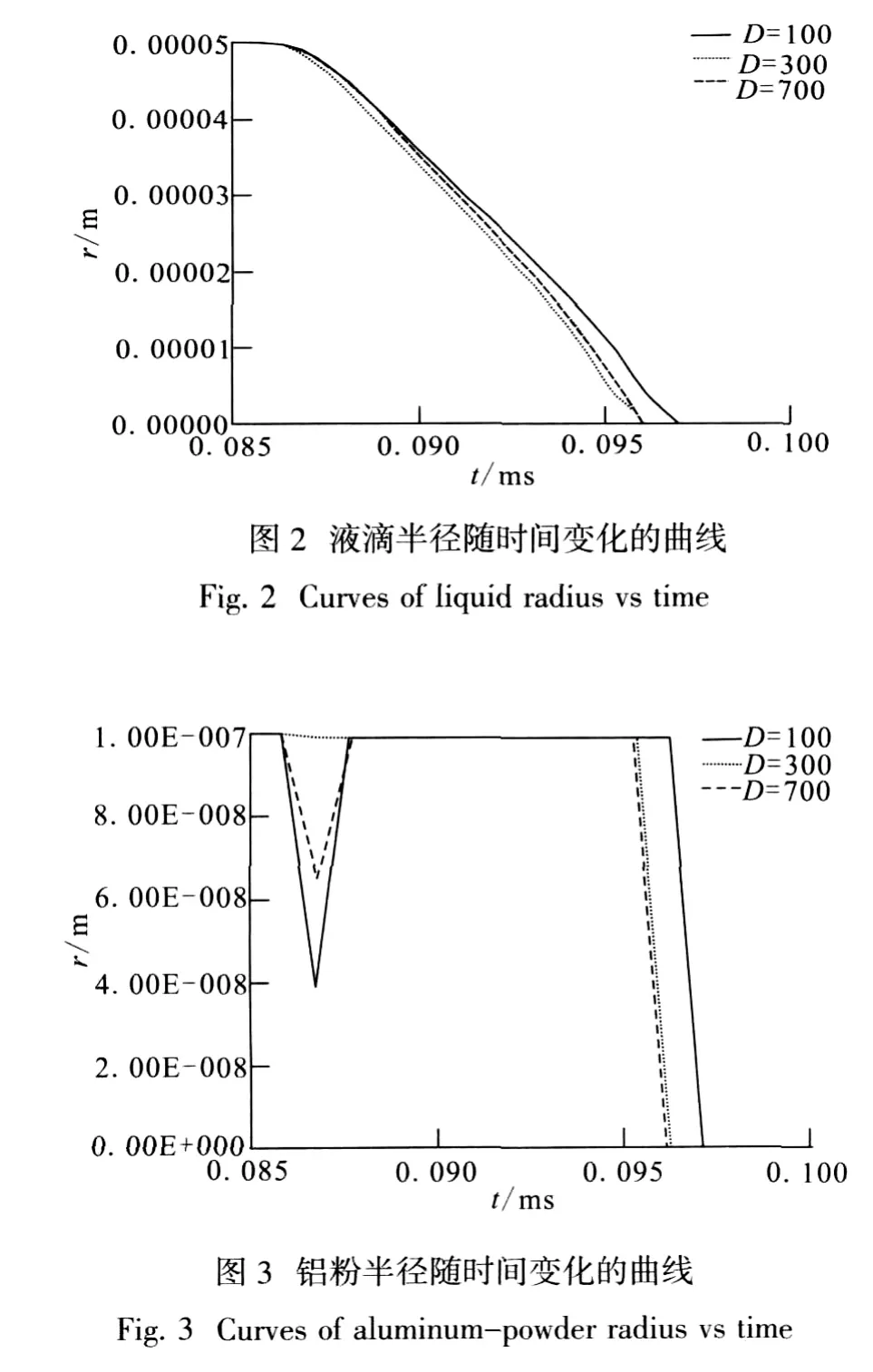

图2,图3分别是距爆轰管封闭端距离D等于100 mm,300 mm,700 mm时液滴半径,铝粉半径随时间的变化曲线。随着爆轰波向爆轰管开口端传播,液滴半径变为0所需的时间越短。液滴蒸发后,铝粉从无到有,由于燃烧,半径变小,但随着液滴的继续蒸发,铝粉不断被释放出来,在这一过程中,铝粉半径几乎保持不变,直到液滴半径变为0后才迅速地减小至0。

3.3.1 纳米铝粉浓度对爆轰波峰值压力、平台压力的影响

由图4可知,添加了纳米铝粉的汽油液滴的爆轰波压力峰值和平台压力比纯汽油的爆轰波压力峰值和平台压力高。图5给出了无量纲爆轰压力峰值和平台压力随纳米铝粉体积浓度增加的变化曲线,随着浓度的增大,爆轰波压力峰值和平台压力都增大,但两者增大的速度并不一样,在浓度较低时,峰值压力比平台压力增大得慢,当浓度稍大时,峰值压力比平台压力增大得快。

3.3.2 纳米铝粉浓度对燃烧转爆轰过程的影响

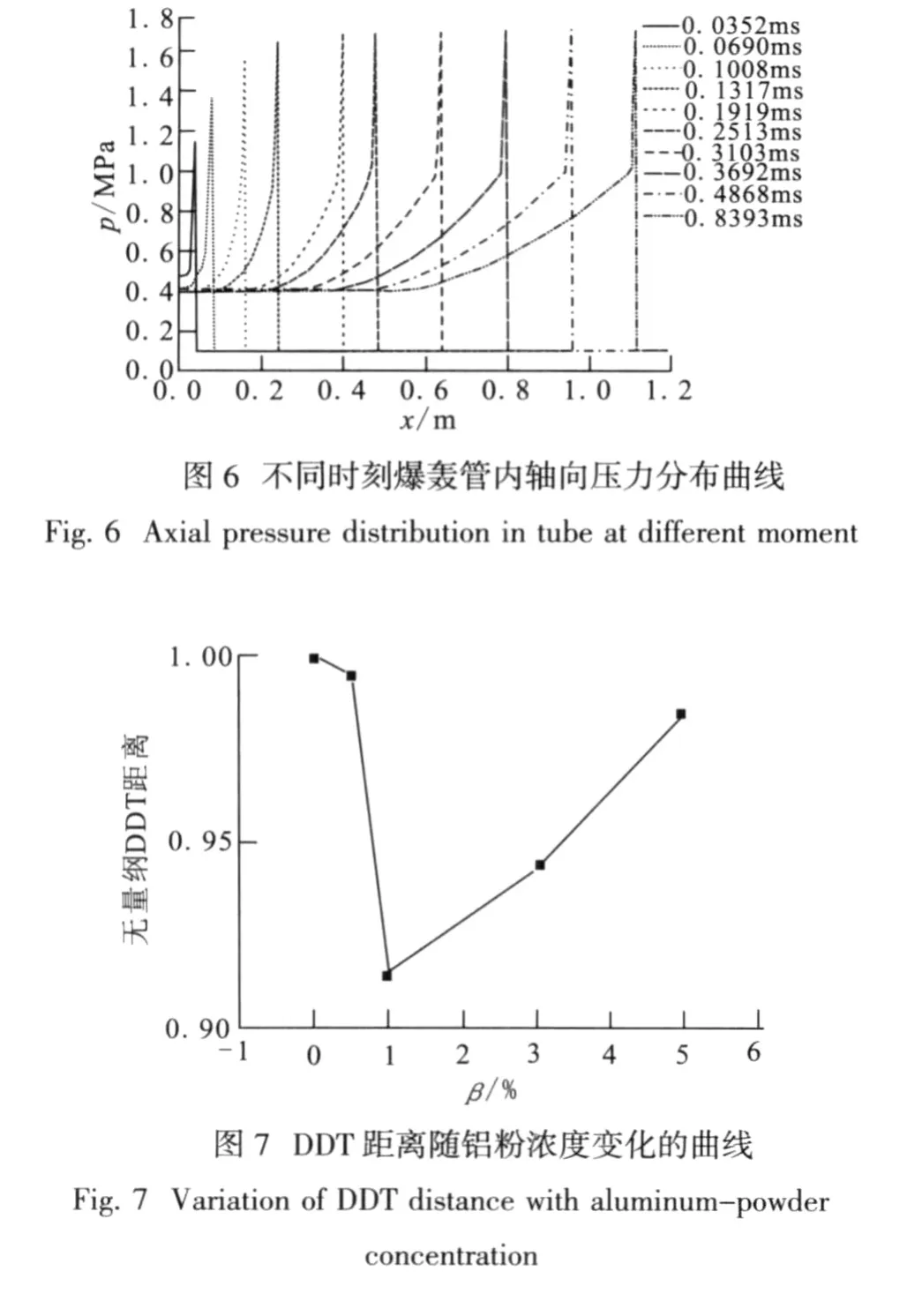

图6是纳米铝粉体积浓度为3%时,不同时刻管内压力沿轴线的分布曲线。由图6可以知道,从初始点火燃烧开始,燃烧沿轴线传播,在距封闭端0.45 m附近形成稳定的爆轰波后继续沿轴线传播直至爆轰波传出爆轰管。定义从点火到形成稳定爆轰波所需的距离为DDT距离,图7给出了不同纳米铝粉体积浓度下的无量纲DDT距离,以纯汽油的DDT距离为参考距离。

可以看出,添加纳米铝粉后,DDT距离先变短后变长,但都比不添加纳米铝粉时的短。当纳米铝粉体积浓度较低时,DDT距离随着纳米铝粉浓度增大而缩短,当纳米铝粉体积浓度稍大时,DDT距离随着纳米铝粉浓度增大而增大,即存在着临界浓度使得DDT距离最短。纳米铝粉体积浓度为0、0.5%、1%、3%及5%时爆轰波稳定传播的爆轰波速度分别为:1311 m/s、1330 m/s、1319 m/s、1348 m/s及1378 m/s,可见,添加纳米铝粉后,爆轰波稳定传播的爆轰波速度都比纯汽油的大,但与DDT距离的变化不同步。

4 结论

对爆轰管内汽油-纳米铝粉悬浮液滴、空气爆轰过程建立了数学物理模型,并运用CE/SE方法进行了数值模拟,获得了爆轰管内压力随时间变化的曲线,计算结果与实验结果基本符合。对计算结果分析,得到以下几点结论。

1)爆轰压力峰值和平台压力随纳米铝粉浓度的增加而增大,但两者增大的速度不一样。在较低浓度时,平台压力增大得快,反之,峰值压力增大得快。

2)DDT距离随纳米铝粉浓度的增加先缩短后增大,在铝粉体积浓度1%附近存在使DDT距离最短的临界浓度。在添加了纳米铝粉后,稳定传播的爆轰波速度都增大,但爆轰波速度的变化与DDT距离的变化并不同步。

[1]YETTER R A,RISHA GA,SON S F.Metal particle combustion and nanotechnology[J].Proceedings of the Combustion Institute,2009,32(2):1819-1838.

[2]TYAGI H,PHELAN P E.Increased hot-plate ignition probability for nanoparticle-laden diesel fuel[J].Nano Letters,2008,8(5):1410-1416.

[3]TEPPER F,KALEDIN L A.Nano aluminum as a combustion accelerant for kerosene in air breathing systems,AIAA2001-0521[R].USA:AIAA,2001.

[4]PALASZEWSKI B,JURNS J,BREISACHER K,et al.Metalized gelled propellants combustion experiments in a pulse detonation engine,AIAA2004-4191[R].USA:AIAA,2004.

[5]马丹花,翁春生.一维CE/SE方法在气液两相爆轰计算中的应用 [J].南京师范大学学报:工程技术版,2008,(3):25-29.

[6]洪滔,秦承森.爆轰波管中铝粉尘爆轰的数值模拟[J].爆炸与冲击,2004,24(3):193-200.

[7]FEDOROV A V,KHMEL T A.Numerical simulation of formation of cellular heterogeneous detonation of aluminum particles in oxygen[J].Combustion,Explosion,and Shock Waves,2005,41(4):435-448.

[8]HUANG Y,RISHA G A,YETIER R A,et al.Effect of particle size on combustion of aluminum particle dust in air[J].Combustion and Flame,2009,156(1):5-13.

[9]翁春生,王浩.计算内弹道学 [M].北京:国防工业出版社,2006,77-94.

[10]WANG Gang,ZHANG De-liang,LIU Kai-xin,et al.An improved CE/SE scheme for numerical simulation of gaseous and two-phase detonations[J].Computers&Fluids,2010,39(1):168-177.