振动时效在消除铸铝合金框架变形中的应用

2011-10-15唐兄彬

刘 赫,唐兄彬

(西安航天发动机厂,陕西西安710100)

0 引言

铸铝合金的框架产品作为火箭发动机的重要部件,除了承力配合之外,关键是配合游机发动机对运载火箭进行调姿入轨,所以设计部门对铸铝合金框架的加工要求很高,主要是要求加工变形小,否则,将会影响运载火箭的飞行轨道和卫星的入轨精度。在实际加工过程中,铸铝合金由于存在残余应力,很容易引起工件变形,进而造成铸铝合金的框架尺寸不稳定。为此,进行了工艺攻关,通过采用振动时效方法解决了该技术难题。

传统的消除残余应力的方法有热时效和自然时效。热时效需要专用加热炉,投资大、能耗大、效率低、污染环境、易产生新的变形和二次应力;自然时效周期长,效率低,导致成本增加。相比之下,振动时效生产周期短,处理地点灵活,生产费用低,且无环境污染,比较可行。

1 铸铝合金框架产品的设计要求

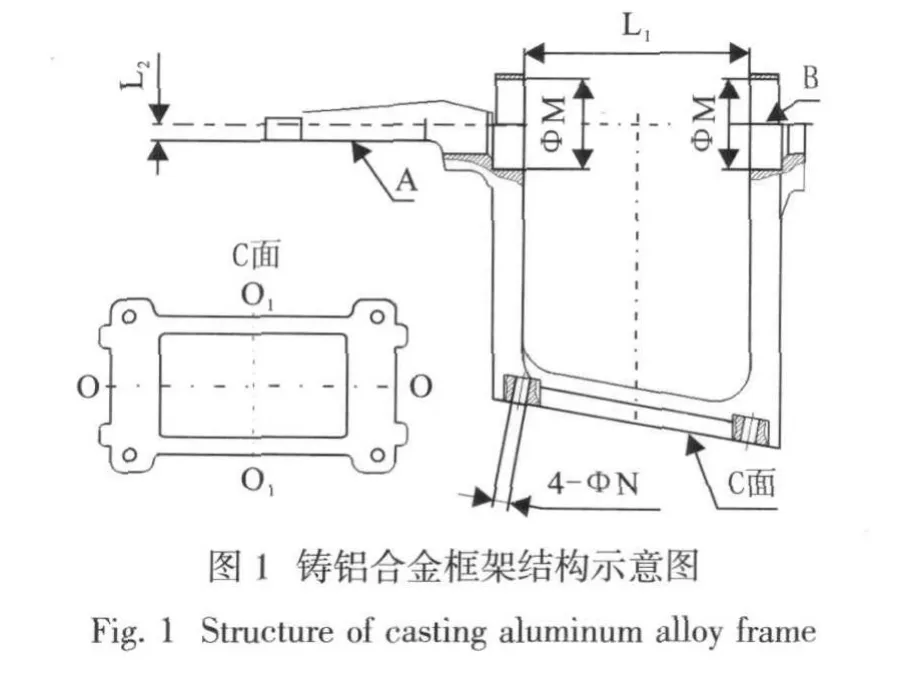

框架为铝合金材料铸件,属于空间非对称挠性结构零件 (见图1)。

该项产品尺寸精度高,加工工序多,变形严重,其中L1尺寸长约200 mm,A面长约150 mm,轻微变形都将会导致尺寸超差。通常工序加工、检验合格后,到最终总体检验时尺寸往往超差。主要设计指标见表1。

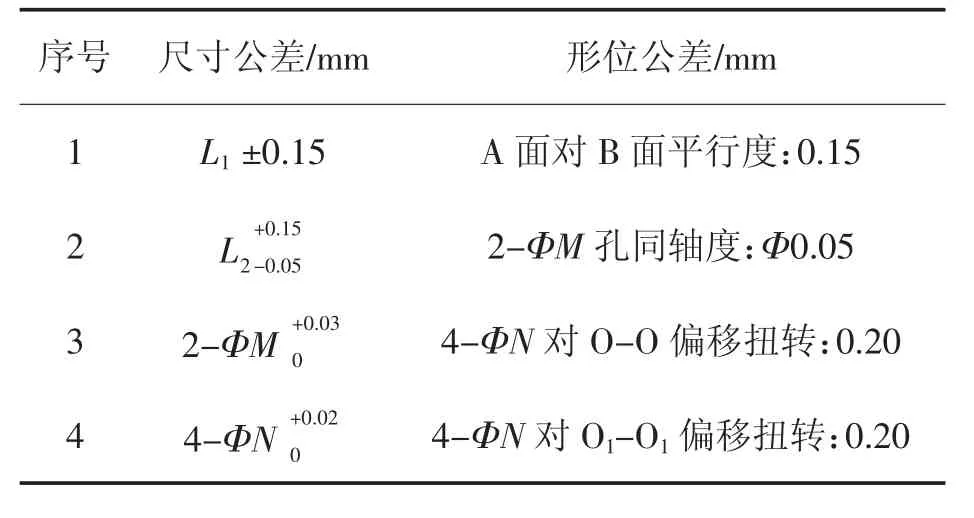

表1 主要设计指标要求Tab.1 Main design specifications

2 残余应力对产品变形的影响

铸铝合金框架残余应力产生途径主要为两部分:一是铸件产品在凝固过程中,由于冷却不均匀而产生残余应力;二是产品在机加过程中产生的残余应力。

以上两种残余应力交互作用于产品上,使产品易于产生扭转、弯曲等不规则变形;同时,在进行切削加工时,原有的应力平衡被破坏,应力重新分布、释放,尤其是框架产品的挠性结构限制,导致产品再次产生变形更为严重,加工精度难以保证,尺寸稳定性极差。

3 振动时效机理

3.1 宏观机理

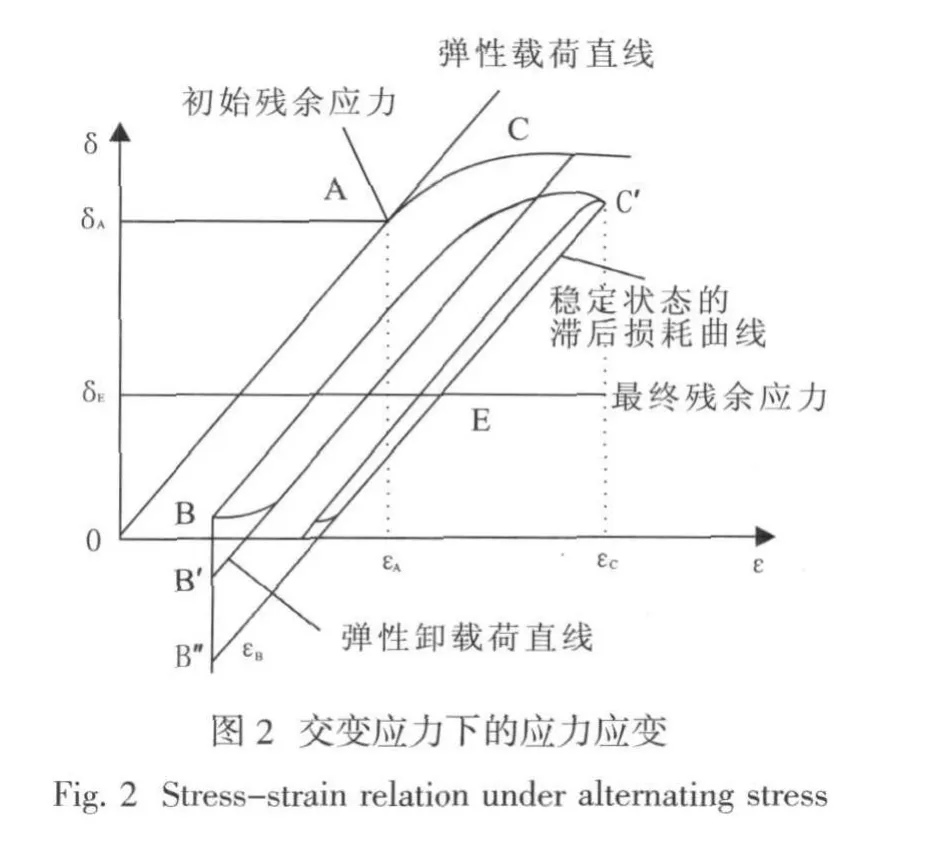

从宏观上分析,振动时效时所加激振力相当于给工件施以交变应力,如图2所示的交变应力-应变特性曲线。在周期性振动外载作用下,构件上产生的交变动应力与内部某些点的残余应力相互叠加,达到或超过材料的屈服极限,即δ动+δ残≥δS时,这些点处将发生微小塑性变形,改变了构件原有的内应力场,最终使构件的残余应力降低并得到调整。

经过一定时间循环后,工件材料的当量屈服强度上升,直到与所受的应力相等,工件内部不再产生新的塑性变形,工件的弹性性能得到强化,从而使工件的几何尺寸趋于稳定。

3.2 微观机理

从微观上分析,振动时效 (VSR)就是给金属构件提供机械能,因金属具有将机械能转变成热能的性质,即使在δ动+δ残≤δS时,也会产生微观的塑性变形。其机理为:由振动输入的活化能使位错移动,在位错塞积群的前沿引起应力集中而产生塑性变形;同时,迁移的位错切割位错群,以致使位错相互钉扎,材料基体得到强化,使松弛刚度增大,工件获得尺寸稳定性。

4 铸铝合金框架加工工艺流程

为了解决框架零件以上变形问题,现对框架的变形控制进行工艺研究:a)优化工艺流程:对加工过程中变形量大的工序进行细化,合理分配加工余量,降低变形;b)采用振动时效消除应力的方法,控制框架产品的变形。将振动时效工序放在半精镗后,精镗前,能有效的将前期的残余应力消除掉,具体流程见图3。

5 振动时效工艺的应用

5.1 振动时效设备简介

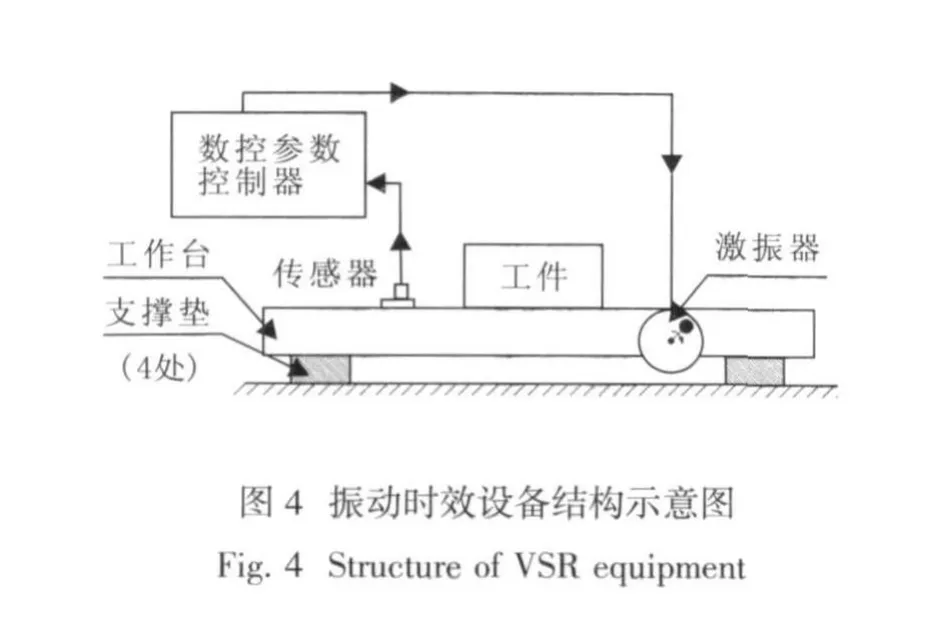

三维振动时效装置由工作台、激振器、振动参数控制器和振动传感器组成,其结构如图4所示。

5.2 振动时效工艺参数选择

5.2.1 动应力的选择

振动时效时构件所承受的载荷由两部分组成:一部分是构件本身的残余应力;另一部分是施加在构件上的动应力,该应力为对称循环应力,两者叠加后应为不对称循环应力,故构件内各点的应力应为不对称循环应力(见图5所示)。

由图 5 可见:1) 当 δm>0 时,δa<δmax;当 δm<0时,δm<0,δa>δmax。故在考虑产品在振动时效过程中受应力循环水平时,不仅要考虑动应力的振幅,同时还要考虑其平均应力(残余应力)水平,在同一δa条件下,δm值越大,δmax值越高,则构件的疲劳寿命越短;2)δmin≠δmax,故应力比(循环特征)r=δmin/δmax≠-1。综合上述两点及振动宏观机理,动应力选取条件应为δ动+δ残≥δS,且 δ动+δ残≤δr。

5.2.2 激振频率的选择

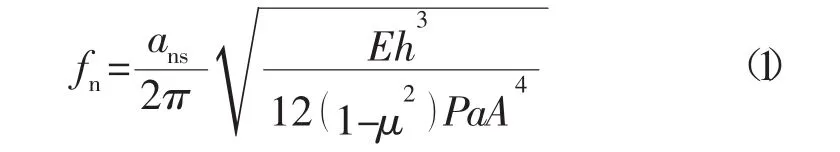

根据振动时效原理,一般选择在工件固有频率附近激振较好,采用幅频特性曲线上的亚共振区的频率激振工件。根据理论计算及实验验证,可将共振峰值的4/5处对应的频率作为激振频率,这样可避免在工件固有频率上共振,出现振动不稳定。共振频率:

式中:ans为边界常数;h为产品平均厚度;E为弹性模量;μ为泊松比;Pa为单位面积质量;A为产品表面长宽度。

在本工艺过程中,使用设备本身先进的频率自动扫描功能,得到框架产品的固有频率。在保证装卡数量一致 (均为4件)的前提下,扫描得到的固有频率在7200~7700 rpm。

5.2.3 激振时间的选择

振动时效效果与振动时间有关。构件在一定激振力和激振频率作用下,在最初的一段振动时间内,内部应力变化较明显,其后内部的应力状态趋于稳定。研究表明,振动处理的前5 min残余应力变化最快,15 min以后基本处于稳定。在对铝合金的振动时效过程中,根据JB5926-2005推荐和经验,一般振动时效时间为30 min。

5.2.4 工件的支承

工件支承位置和装夹位置都是依据工件的振型来确定的。总的原则是,支承垫应放在工件振型的节线处,支承垫应具有弹性 (如橡胶、垫木、刚性弹簧等);激振器应放在工件振型的振幅处,用专用卡具与工件刚性地卡在一起;加速度计应放在远离激振器的另一个振幅处。

5.3 振动时效后加工情况对比结果

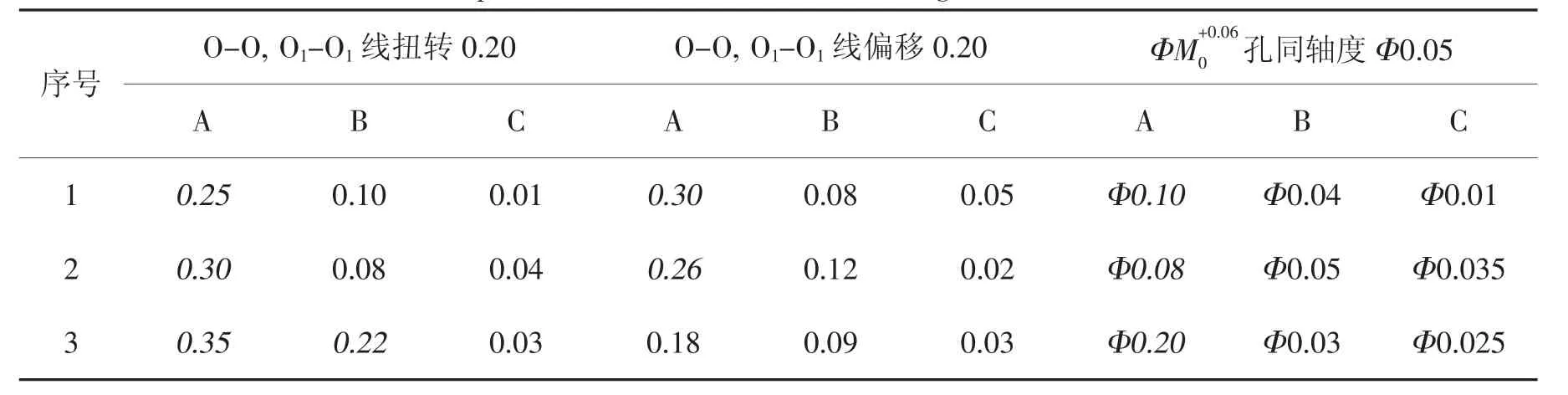

随机选3件未经振动时效的框架与经振动时效后的3件框架产品一起,经过精加工各尺寸后,待静置约一周后 (此时各项尺寸已稳定),分别对其开档尺寸L1、A面与基准B面的尺寸L2、两孔间的同轴度、O-O线和O1-O1线与ΦN孔组的中心偏移和扭转进行测量,将结果与以往没有经过任何变形控制措施的产品的尺寸数据进行对比,对比结果见表2和表3所示。

表2 尺寸公差测量结果对比Tab.2 Comparison between measured results of dimensional tolerance mm

表3 各项形位公差测量结果对比Tab.3 Comparison between measured results of geometric tolerance mm

表中:A类代表无变形控制措施的产品;B类代表仅做了优化工艺流程的产品;C类代表既优化流程又做了振动时效的产品。

对比结果显示,C类即经过振动时效的产品,精加工后各项尺寸公差得到保证,未出现尺寸超差现象;且各项尺寸公差相对稳定,尺寸跳动范围较小,较为稳定。

6 振动时效效果评定

6.1 效果评定理论依据

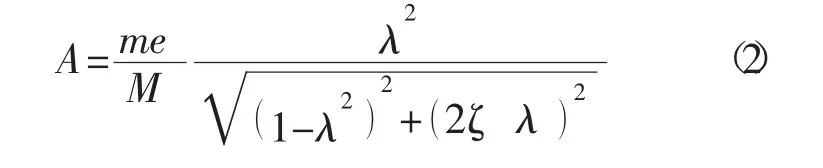

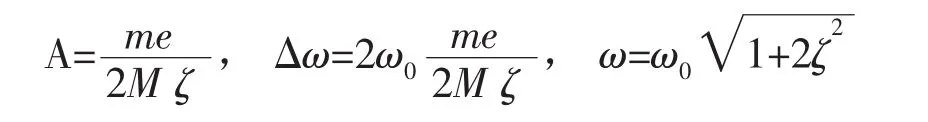

根据振动时效原理,本工艺过程中使用的设备是利用旋转偏心质量使构件产生受迫振动 (即使用激振器给工件施加动应力使工件振动),构件振动方程为:

式中:A为振动位移,mm;M为振动总质量,kg;m为转子偏心质量,kg;e为偏心距,mm;λ为振动频率ω和固有频率ω0之比;ζ为阻尼比。

当发生共振时λ=1,由式(2)可得共振时的振幅A,系统频带宽Δω和共振频率ω。

可知,当阻尼比减小时,系统共振的振幅将增加,频带宽将变窄,共振频率将下降。因此,在振动时效过程中,随着阻尼比的逐渐减小,直到稳定的过程,在宏观上将伴随发生共振幅值增大、频率变窄和共振频率下降的现象。这正是实际操作中振动时效效果的评定标准。JB/T10375-2002中给出如下评定标准,满足任意一项,即表明达到时效效果。

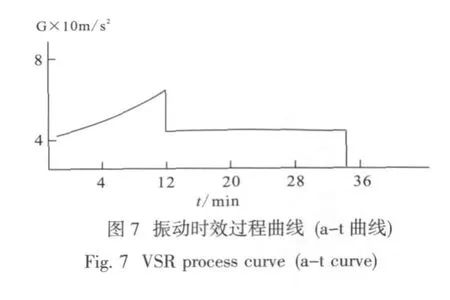

1)a—t曲线上升后变平;

2)a—t曲线上升后下降然后变平;

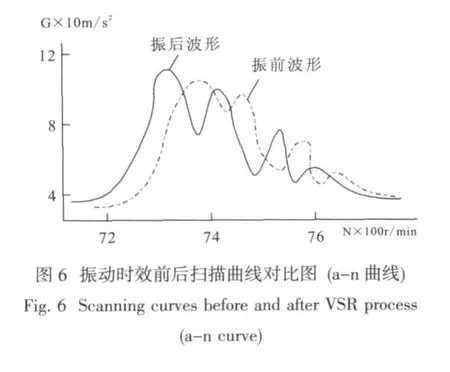

3)a—n曲线的峰值振后的比振前的升高;

4)a—n曲线的峰值点振后的比振前的左移;

5)a—n曲线的带宽振后的比振前的变窄;

6)a—n曲线共振峰有裂变现象发生。

6.2 试验件的振动效果评定和分析

在同一加工批次中选取了几件框架产品进行振动时效试验。其振动a-n曲线和a-t曲线如图6和图7所示。

从图中可以看出,本试验符合了上述条件中的2),3)及4)三项,可以断定:针对框架产品的振动时效试验达到了时效效果,框架产品的残余应力应该得到消除。

7 振动时效产品可靠性分析

7.1 金相组织情况对比

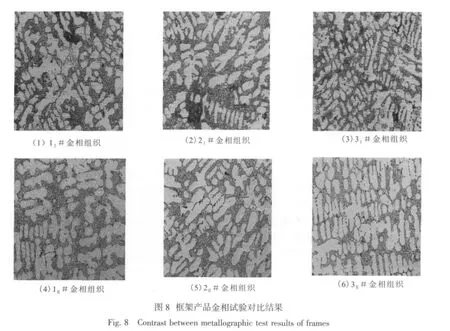

抽取1件经过振动时效的框架 (编号为1)和2件未做过振动时效的框架 (编号分别为2和3),分别对三件产品的3处受力部位剖切下大小相同的一块试件 (约为40 mm×30 mm×20 mm)。为明确对比结果,三件剖切部位应相同,具体位置参考图8所示。同时对剖切试件予以钢印编号。编号的对应关系如下:

部位Ⅰ:1Ⅰ#(振过),2Ⅰ#(未振),3Ⅰ#(未振);

部位Ⅱ:1Ⅱ#(振过),2Ⅱ#(未振),3Ⅱ#(未振);

部位Ⅲ:1Ⅲ#(振过),2Ⅲ#(未振),3Ⅲ#(未振)。

经理化分析后,其三件产品的3个剖切部位试件的金相组织结构并无差异,即证明振动时效过程对框架的金相组织结构无影响。各试件的金相组织结构对比情况见图8中 (1)~(6)所示。仅列Ⅰ和Ⅱ两组部位为例。

上述所有对比结果表明,振动时效确实达到了消除内应力的效果,对控制后续加工的变形量,保证加工质量起到了良好效果;同时不会对产品的金相组织结造成影响,满足了产品的使用强度,保证了产品的可靠性。

7.2 试车及飞行情况对比

按本文论述的内容和方法加工的框架产品,经过了大量试车及飞行考验,调姿入轨精准,可靠性高,表明铸铝合金框架产品的变形与尺寸不稳定已经得到了很好解决。

8 结论

综上所述,采用振动时效对铸造铝合金框架件类产品进行消除应力,合理选择激振力、振动时间等一系列振动参数,能有效降低产品的变形量,使产品的各项尺寸公差得到保证,从而很好的保证产品的质量;组织结构上经分析得出,振动时效过程对产品的金相组织结构不会产生影响,产品的使用强度得以保证,证明经过振动时效工艺方法后加工的产品质量可靠,同时本文的研究成果也为航空、海军、微波应用等领域的高精度薄壁类产品的变形控制,提供了有力的技术参考依据。

[1]焦馥杰,茅鹏,沈瑜书.振动时效机理研究[J].焊接学报,1992(3):171-174.

[2]高瑛,马敬仲.铸件的变形与时效[M].北京:机械工业出版社,1985.

[3]陈国杰.振动时效技术[J].大学物理,1997,16(4):40-42.

[4]朱世根,刘峰,顾伟生,等.振动时效的应用[J].焊接技术,2002,31(6):25-27.

[5]房德馨.金属的残余应力与振动处理技术[M].大连:大连理工大学出版社,1989.

[6]王祝堂,田荣璋.铝合金及其加工手册[M].长沙:中南大学出版社,2000.

[7]龚磊清.铸造铝合金金相图谱[M].长沙:中南工业大学出版社,1987.